Навигация

5.1.2 Проработка электролита

Для нормального осаждения хрома рекомендуется содержание в электролите небольшого количества Cr³![]() , около 2-4 г/л. В готовом электролите производят пробное хромирование.

, около 2-4 г/л. В готовом электролите производят пробное хромирование.

Замена хромового электролита производится через 1-2 года и зависит от интенсивности эксплуатации ванны и загрязнения ее примесями.

При эксплуатации ванны следует учитывать, что в процессе электролиза концентрация трехвалентного хрома в электролите изменяется в зависимости от конфигурации деталей. Так, при хромировании деталей, площадь покрытия которых больше площади анода, например, при хромировании внутренней поверхности цилиндра, концентрация трехвалентного хрома в электролите постепенно возрастает. Если же площадь детали – катода значительно меньше площади анода, что имеет место при хромировании наружных цилиндрических поверхностей, то содержание трехвалентного хрома в электролите понижается.

5.2 Корректирование электролита

Для поддержания постоянной концентрации CrO![]() и H

и H![]() SO

SO![]() электролит периодически корректируют путем введения в него новых порций хромового ангидрида и серной кислоты.

электролит периодически корректируют путем введения в него новых порций хромового ангидрида и серной кислоты.

Количество добавляемого в ванну хромового ангидрида определяется на основании удельного веса электролита или по результатам анализа. Добавление в ванну CrO![]() осуществляется ежедневно.

осуществляется ежедневно.

Корректирование электролита серной кислотой производится значительно реже. Один раз в 7-10 дней электролит подвергают анализу на содержание Cr![]() и Cr

и Cr![]() и серной кислоты. На основании анализа рассчитывают недостающее количество H

и серной кислоты. На основании анализа рассчитывают недостающее количество H![]() SO

SO![]() и вводят его в электролит. После этого электролит тщательно перемешивают и дают ему отстояться. Поэтому серную кислоту рекомендуется вводить в ванну во время перерывов в работе.

и вводят его в электролит. После этого электролит тщательно перемешивают и дают ему отстояться. Поэтому серную кислоту рекомендуется вводить в ванну во время перерывов в работе.

5.3 Аноды

Материалом анодов для ванны хромирования служит чистый свинец или сплав, состоящий из 92-93% свинца и 8-7% сурьмы. Аноды из сплава Pb или Sb в меньшей степени покрываются нерастворимой и непроводящей пленкой хромовокислого свинца, чем аноды из чистого свинца.

Во время электролиза выделяющийся на аноде кислород, взаимодействуя со свинцом, образует на его поверхности темно-коричневого цвета непроводящую пленку перекиси свинца. Сопротивление анода в процессе электролиза увеличивается и поэтому через определенные периоды работы ванны необходимо аноды чистить. При непрерывной работе ванны и высоких плотностях тока очистку анодов производят один раз в смену или после окончания цикла электролиза.

Удаление оксидной пленки с анодов производится путем обработки их в соляной кислоте, разбавленной 1:1, или в 10-процентном растворе едкого натра. После этого аноды промываются водой.

По форме аноды изготавливаются в большинстве случаев плоскими и цилиндрическими. Однако в следствие плохой рассеивающей способности хромового электролита, при покрытии деталей с глубоким рельефом очертания анода должны определяться формой катода.

5.4 Работа хромовой ванны

Залогом успеха при хромировании является правильность выбора режима электролиза, а также соблюдение его при хромировании. Совершенно не допускаются отклонения от установленной величины плотности тока и температуры электролита. Колебание последней допускается в пределах +/-1![]() . Для получения одинаковой плотности тока, на одновременно загруженных в ванну деталях необходимо руководствоваться следующими правилами:

. Для получения одинаковой плотности тока, на одновременно загруженных в ванну деталях необходимо руководствоваться следующими правилами:

- Подвески и контакты должны изготавливаться из одинаковых материалов.

-Поперечное сечение токопроводящих частей подвесок должно быть рассчитано на требуемую силу тока без значительного нагревания.

-Качество контактов при хромировании ввиду применения больших плотностей тока имеет исключительно важное значение. Поэтому поверхность контактов необходимо тщательно очищать от коррозии и всякого налета электролита.

Кроме того, расстояние между изделиями и анодами в ванне для всех подвесок должно быть одинаковым. Несоблюдение этих требований может привести к неоднородности покрытия по толщине слоя хрома.

В процессе хромирования не допускаются перерывы тока, так как при повторном наращивании происходит отслаивание хрома. Это можно наблюдать либо непосредственно после хромирования, либо после механической обработки, в результате которой верхний слой хрома осыпается. Повторное хромирование допустимо, если изделие после перерыва тока подвергнуть анодному травлению в течение 30-40 сек. при плотности тока 25-30 А/дм![]() , а затем, изменив направление тока, продолжать хромирование. При этом осаждение хрома следует начинать с относительно низких катодных плотностей тока (но не ниже 20-25 А/мд

, а затем, изменив направление тока, продолжать хромирование. При этом осаждение хрома следует начинать с относительно низких катодных плотностей тока (но не ниже 20-25 А/мд![]() ), и постепенно увеличивать до установленной величины.

), и постепенно увеличивать до установленной величины.

При хромировании рельефных деталей рекомендуется в начале электролиза произвести “толчок тока”; это особенно целесообразно в отсутствии фигурного анода. Этот прием состоит в том, что электролиз начинают при плотности тока, примерно, вдвое больше, чем следует, а спустя 1-2 мин., величину ее постепенно снижают до нормальной. Благодаря “толчку тока” удается осадить хром на углубленных участках изделия.

6. Проверка качества и утилизация гальваноосадков

6.1 Проверка качества

Для характеристики качества покрытий необходимо и достаточно определить степень прочности сцепления с основой, твердость, пористость, пластичность, внутренние напряжения, блеск, степень выравнивания, износостойкость и коррозионную стойкость.

6.1.1 Снятие дефектных хромовых покрытий

Удаление дефектных хромовых покрытий с поверхности детали осуществляют несколькими способами: химическим растворением хромового покрытия, нанесенного на детали из стали, меди, латуни, никеля в 10-20% растворе соляной кислоты, но при этом подтравливается сталь; электрохимическим растворением хромового покрытия с деталей из стали, латуни и меди в 10-15% растворе едкого натра при анодной плотности тока 10-20 А/дм2 и температуре 25-З0°С. В качестве катода применяют сталь. Электролит не действует на сталь. Для снятия хромового покрытия с алюминия и цинковых сплавов вместе с подслоем никеля рекомендуется анодное растворение в 60% растворе серной кислоты с добавкой глицерина при плотности тока 5-10 А/дм2.

6.2 Утилизация

Утилизация отходов – трудоемкий и достаточно сложный процесс, требующий высокого профессионализма от работников и наличие специального оборудования. Особенно это касается утилизации промышленных отходов – ведь в отработанных различными производствами материалах могут присутствовать весьма вредные для человека и окружающей среды вещества.

Некоторые предприятия предлагают утилизацию гальваноосадков путем использования их в качестве добавок при производстве строительных материалов, а именно в производстве цемента. Основной принцип утилизации гальваноосадков - высокотемпературные процессы, имеющие место при обжиге цементного клинкера (температура обжига в зоне спекания достигает 1550°С). В ходе образования соответствующих минералов (алита, белита, трехкальциевого алюмината, четырехкальциевого алюмоферита и т.д.) тяжелые металлы осаждаются в кристаллических решетках (эффект связывания), изоморфно замещая основные элементы структур.

7. Недостатки хромирования

Существенным недостатком хромирования является негативное влияние на экологию процесса нанесения покрытия. Шестивалентный хром, образующийся в технологическом процессе, является сильнейшим канцерогеном, вследствие чего в Европе, Японии и США остались только производства с замкнутым циклом, не выделяющие вредных веществ в окружающую среду.

С 70-х - 80-х годов XX века появилась экономичная и экологически чистая альтернатива гальваническому хромированию – высокоскоростное газопламенное напыление карбидов вольфрама и хрома. Покрытия на базе карбидов вольфрама и хрома являются более твердыми и износостойкими, чем чистый хром, что оправдывает их применение в таких разных задачах, как бурение, защита от износа штоков компрессоров, гидравлики, защита от износа плунжеров насосов высокого давления, хромирования полиграфических валов. Опыт использования покрытий из карбидов показывает увеличение ресурса по сравнению с твердым гальваническим хромированием в 1,2 – 3 раза в зависимости от применения.

8. Заключение

Осаждения хрома имеют очень большое значение, как для полиграфии, так и множества других отраслей. Благодаря хромированию детали служат дольше, печатные формы гораздо более износостойки, так же этот метод хорошо подходит для восстановления изношенных деталей.

Список использованной литературы

1. Статья о хромировании http://www.tspc.ru/tech/termsd.php?ID=1628

2. Сайт о гальванике http://www.galvan.ru/?q=node/19

3. Статья об утилизации промышленных отходов http://www.alitm.ru/

4. Лекции курса «Специальные главы химии».

5. Статья Ю. Ю. Матулиса «Некоторые проблемы современной гальванотехники».

6. Сайт компании «ЛВ-Инжиниринг», информация о хромировании http://www.galvanicline.ru/show.php?page=424

Похожие работы

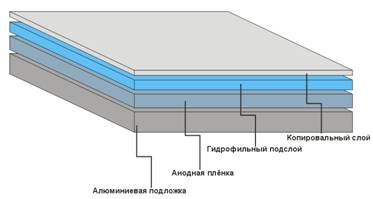

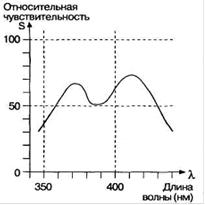

... Вочэлэсс (Waterless - сухой офсет), которые будут упоминаться в моей работе. Рассмотрим более детально основные разновидности формных пластин для офсетной печати и их технические характеристики. 2. Аналоговые формные материалы 2.1 Формные материалы для изготовления печатных форм контактным копированием Под контактным копированием понимают способ изготовления печатных форм, при котором ...

... до точки плавления, цинк опять становится хрупким – происходит очередная перестройка его кристаллической структуры. Листовой цинк широко применяют в производстве гальванических элементов. Первый «вольтов столб» состоял из кружочков цинка и меди. И в современных химических источниках тока отрицательный электрод чаще всего делается из элемента №30. Значительна роль этого элемента в полиграфии. Мы ...

0 комментариев