План

Преимущество сварки

Ручная дуговая сварка

Технологический процесс выполнения сварочных работ по изготовлению ручной дуговой сваркой металлического ящика под раствор

Внутреннее напряжение и деформация

Виды деформаций при сварке

Основные мероприятия по уменьшению деформаций и напряжений при сварке

Возможные дефекты сварных швов и методы их устранения

Контроль качества сварных швов изделия

Правила и требования по охране труда и безопасности при выполнении сварочных работ

Используемая литература

Преимущество сварки

Сварка - производственная операция получения неразъемного соединения посредством установления межатомных связей между соединяемыми частями при их нагревании или пластическом деформирование.

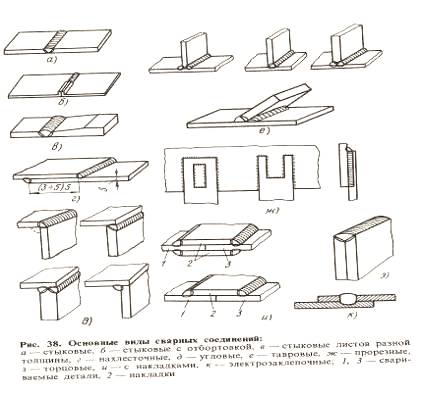

Задача соединения различных металлов и сплавов стоит перед человечеством очень давно. В процессе развития научной мысли удалось достигнуть многого в этом направлении. Это экономичность и прочность - вот главные преимущества, которые позволили сварке найти широкое признание во всех областях народного хозяйства. Сейчас можно сваривать металлы от нескольких микрон до нескольких сантиметров. Такими же достоинствами обладает и сварка металлов на основе использования электрической дуги. Но чем больше на первое место выходят такие перспективные направления, как лазерная, плазменная, электронно-лучевая сварка не следует забывать о ручной сварке. Это монтаж по возведению небольшого дачного домика, коттеджа, дворовых сооружений, хозяйственных построек, т.е. всех работ, где задействован небольшой рабочий контингент при ограниченном объеме работ. Даже средства малой механизации не могут быть задействованы из-за труднодоступности отдельных мест в жилище, где надо провести строительные работы. Только при использовании ручной дуговой сварки можно выполнить все эти работы. При изготовлении сварных конструкций применяют стыковые соединения, при изготовлении клепаных - нахлесточные. Благодаря этому экономия металла, например, при сварке строительных конструкций (фермы, колонны, балки) составляет около 20%. Сокращение расхода металла снижает стоимость сварных изделий. Стоимость их снижается также за счет сокращения трудоемкости на 5 - 30% против трудоемкости изготовления клепаных изделий.

Ручная дуговая сварка

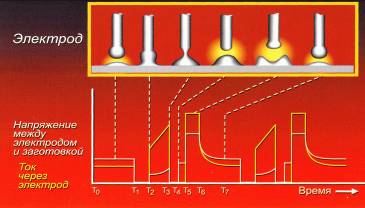

Источником теплоты является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата.

Для этой сварки чаще всего используется специально покрытый флюсом электрод. Сварка проводится на постоянном токе прямой или обратной полярности и переменном токе.

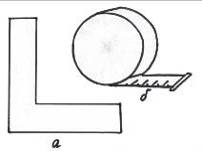

Металлический ящик под раствор (рисунок)

Металлический ящик под раствор

Сталь листовая толщина 3 мм

Уголок 40 х 40 х 3 мм

Проножка из круглой арматуры 10мм

Способ сварки: от середины.

В углах прихватки не делаются

сварка шов сварный деформация

Основные виды сварных соединений

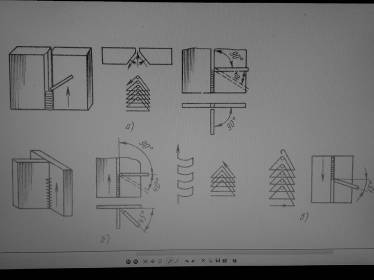

Положение и движения электрода при сварке в вертикальном положении

а - стыковые швы со скосом кромок, б - угловые швы, в - сварка в направлении сверху вниз.

Выбор оборудования с указанием основных параметров (подбор сварочных электродов, металла, вспомогательного оборудования)

Сварка металлического ящика проходила сварочным аппаратом Minarc.

Питание от источника 230В однофазного тока, номинальная мощность 150А, можно работать с электрокабелями длиной до 50м.

При сварке использовались стальные электроды УОНИ - 13/45 О 3мм

Стальной покрытый электрод представляет собой определенных размеров стержень, на поверхности которого опрессовкой или окунанием нанесено специальное покрытие.

При выборе марки электрода для сварки конструкций в монтажных условиях следует учитывать трудность поддержания постоянной длины дуги, что может привести к образованию пор в швах. Электроды с основным покрытием очень чувствительны к изменению длины дуги. Поэтому при сварке следует применять электроды с рутиловым или с рутилоосновным покрытиями.

Ящик под раствор изготавливается из листовой стали толщиной 3мм.

Применялась струбцина для удержания уголков при сварке.

При выполнении электродуговой сварки необходим следующий инструмент: стальная щетка для зачистки кромок перед сваркой и для удаления с поверхности швов остатка шлака; молоток - шлакоотделитель для удаления шлаковой корки, особенно с угловых швов; зубило; набор шаблонов для проверки размеров швов; метр, отвес, стальная линейка; угольник; чертилка, а также ящик для хранения и переноски инструмента, защитные приспособления.

а) б)

Инструменты для зачистки шва и свариваемых кромок:

а - молоток-шлакоотделитель, б – щетка

Инструменты: а - угольник; б - рулетка

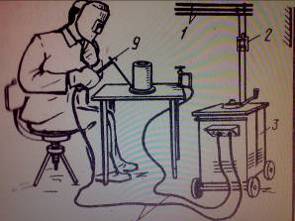

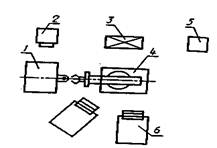

Организация сварочного поста

Сварочный пост - рабочее место сварщика, оборудованное всем необходимым для выполнения сварочных работ. Сварочный пост укомплектован источником питания, электрическими проводами, электрододержателем, сборочносварочными приспособлениями и инструментом, щитком или маской.

Сварочные посты в зависимости от рода применяемого тока и типа дуги делят на следующие виды:

постоянного тока с питанием от однопостового или много постового сварочного преобразователя;

переменного тока с питанием от сварочного трансформатора.

Сварочные посты могут быть стационарными или передвижными.

Передвижные посты применяют при сварке крупногабаритных изделий непосредственно на производственных площадях цехов или строительных площадках. Защита от лучей дуги в этих случаях производится щитами, а защитой источника питания дуги от дождя и снега служат навесы.

Сварка металлического ящика под раствор проводится на стационарном сварочном посту.

Стационарные посты представляют собой открытые сверху кабины для сварки изделий небольших размеров. В кабине обычно помещают однопостовой сварочный трансформатор или сварочный выпрямитель. Вращающийся преобразователь постоянного тока создает при работе сильный шум, поэтому его лучше размещать за пределами кабины. При питании сварочных постов от многопостовых преобразователей постоянного тока и выпрямителей сварочный ток разводят по кабинам проводами или шинами. В кабине устанавливается рубильник или магнитный пускатель для включения источника тока. На рабочем столе располагаются специальные приспособления для сборки и зажатия свариваемых деталей, а также ящика для штучных электродов и инструмента. На стенке кабины подвешивают сушильный шкаф для прокалки электродов.

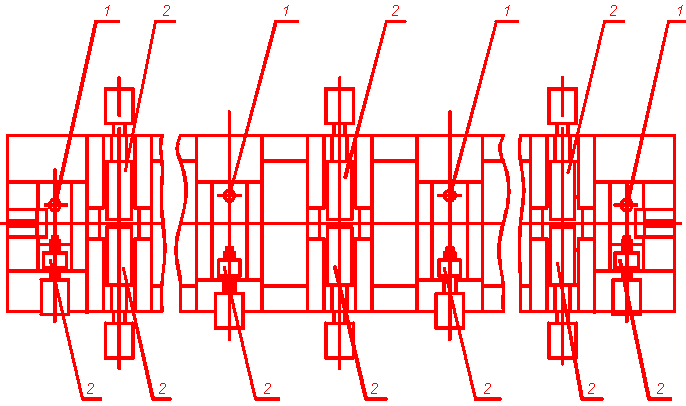

Сварочный пост для ручной сварки

1 - сеть электропитания, 2 - рубильник, 3 - источник питания дуги, 4 - сварочные провода, 9 - горелка или электрододержатель.

Технологический процесс выполнения сварочных работ по изготовлению ручной дуговой сваркой металлического ящика под раствор

Для изготовления металлического ящика под раствор сначала нужно подготовить металл.

Подготовка металла заключается в правке, очистке, разметке, резке и сборке.

Правкой устраняют деформацию прокатной стали. Листовой и сортовой металл правят в холодном состоянии на листоправильных и углоправильных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии.

Далее наносится разметка.

Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются универсальным инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке заготовок учитывается укорачивание их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1 - 0,2 мм на погонный метр продольного шва.

При подготовке деталей к сварке применяют отрезную машинку (230V ~50Hz 850W 11000rpm O125MM)

Подготовка к сварке проходит с предварительной сборкой узлов, из которых состоит ящик, с последующей сваркой изделия из собранных узлов; этот способ наиболее рационален.

Собранные узлы или детали соединяют прихватками. Сварочные прихватки представляют собой короткие швы с поперечным сечением до 1/3 поперечного сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от длины швов - 500 - 1000 мм. Прихватки выполняют теми же электродами, что и сварку изделия. Сборку на сварочных прихватках применяют для конструкций из листов небольшой величины (до 6 - 8 мм).

Зажигание дуги. Существует два способа зажигания дуги покрытыми электродами - прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чиканьем.

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги. Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, чтобы ее длина была постоянной. От правильно выбранной длины дуги весьма сильно зависят производительность сварки и качество сварного шва.

Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

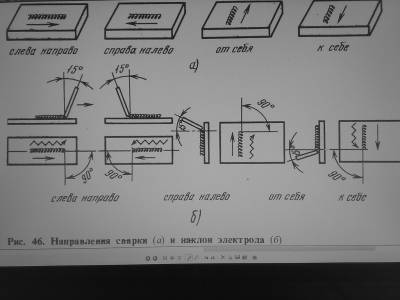

Положение электрода.

Независимо от направления сварки положение электрода должно быть определенным: он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на свариваемую глубину. Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 150 от вертикали в сторону ведения шва.

При этом улучшается формирование шва, а также уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве.

Положение и движения электрода при сварке в вертикальном положении

а - стыковые швы со скосом кромок, б - угловые швы, в - сварка в направлении сверху вниз

При изготовлении металлического ящика применялась сварка вертикальных швов.

Вертикальные швы (стыковые и угловые) выполняют в направлении снизу вверх. Предварительно подготавливается металлическая площадка сечением. Площадка создается поперечными движениями электрода треугольником. Провар в корне шва обеспечивается задержкой горения дуги в этом месте при движении электрода треугольником. Наибольший провар корня шва достигают, когда электрод перпендикулярен вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз (рисунок а, б). Вертикальная сварка в направлении сверху вниз (рисунок в) возможна электродами, дающими слой шлака. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит.

Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

Внутреннее напряжение и деформацияМетоды их устранения и предупреждения.

Деформацией называется изменение формы и размеров тела под действием внешней или внутренней силы. При растяжении стержня постоянного сечения величина деформации определяется действующей силой. Чем больше сила, тем больше вызываемая ею деформация.

Виды деформаций при сварке

Деформации могут быть временные и остаточные, местные и общие, в плоскости и вне плоскости сварного соединения.

Временными называют деформации, которые образуются в определенный момент времени при нагреве или охлаждении и после сварки исчезают.

Деформации, возникающие в изделии к моменту полного охлаждения металла до окружающей температуры, называются остаточными (конечными).

Местные деформации относятся к отдельным элементам изделия и выражаются в виде выпучины, хлопуна, волнистости или других искажений в плоскости изделия. Деформации, при которых изменяются размеры всего изделия, искривляются геометрические оси, называются общими деформациями.

Деформации возможны в плоскости сварного соединения, например в виде продольных и поперечных деформаций, и деформации вне плоскости, например в виде серповидности, грибовидности и угловой деформации.

Основные мероприятия по уменьшению деформаций и напряжений при сварке

Для борьбы со сварочными деформациями применяются конструктивные и технологические способы.

К конструктивным способам относятся:

1. Уменьшение количества сварных швов и их сечения, что снижает количества вводимого при сварке тепла.2. Симметричное расположение швов для уравновешивания деформаций.

3. Симметричное расположение ребер жесткости.

4. Минимальное использование накладок и косынок.

5. Применение стыковых соединений.

К технологическим способам относятся:

1. Рациональная технология сборки и сварки, которая включает правильный выбор вида и режима сварки, а также правильную последовательность наложения швов.2. Жесткие закрепления деталей. Закрепление рекомендуется при сварке плоских листов для предотвращения угловых деформаций. Полностью устранить деформации закреплением невозможно, так как при освобождении от зажима сварное изделие продолжает деформироваться.3. Обратный выгиб деталей. Свариваемые изделия предварительно изгибают перед сваркой на определенную величину в обратную сторону, по сравнению с изгибом, вызываемым сваркой. Величина изгиба устанавливается опытным или расчетным путем.4. Правильный тепловой режим. Для уменьшения деформации изделий, можно применять предварительный подогрев зоны сварки шириной 40 - 50 мм с каждой стороны шва. При этом снижается перепад температур между участками сварного соединения, подвергающимися сильному нагреву при наложении шва, и, следовательно, уменьшаются напряжение и конечные деформации.

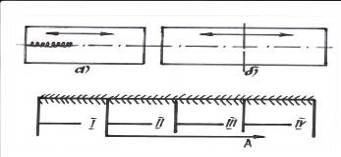

5. Многослойные и обратноступенчатые швы. Последовательное введение меньших количеств тепла применением многослойных швов вместо одновременного при однослойном шве способствует выравниванию нагрева сварного соединения и уменьшает сварочные напряжения и деформации.

Обратноступенчатый способ заключается в том, что всю длину шва разбивают на отдельные ступени и сварка каждой ступени производится в направлении, обратном общему направлению сварки. Этот способ обеспечивает более равномерный нагрев металла шва по всей его длине и минимальные сварочные деформации и напряжения.6. Принудительное охлаждение в процессе сварки. Уменьшая зону нагрева при сварке созданием быстрого и интенсивного отвода тепла, можно значительно уменьшить остаточные деформации. Отвод тепла осуществляют, погружая изделие вводу и оставляя на воздухе только участок сварки. Этот способ пригоден для незакаливающихся низкоуглеродистых сталей.

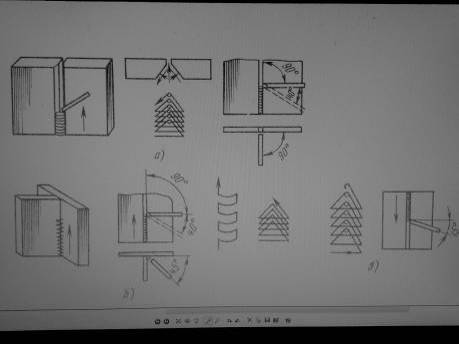

Схемы заполнения швов по длине:

а - напроход, б - от середины к краям, в - обратноступенчатая; I, II, III, IV - ступени, А - общее направление шва

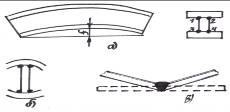

Деформация вне плоскости сварных соединений:

а - серповиднось балки, б - грибовидность полок балки, в - угловая деформация стыкового соединения, f - прогиб балки; 1,2,3,4 - порядок наложения швов

Деформации в плоскости сварных соединений:

1 - форма соединения до сварки, 2 - после сварки

Возможные дефекты сварных швов и методы их устранения

Дефекты сварных соединений - это отклонения от предусмотренного техническими условиями качества металла, сплошности, состояния поверхности соединений. Основными дефектами сварных швов являются надрезы, прожоги, непровары, трещины, газовые поры, шлаковые включения, отклонения от заданных размеров и формы шва.

Все дефекты подразделяются на наружные, внутренние и сквозные.

К наружным дефектам относятся занижение размеров и превышение усиления сварных швов, смещение шва от оси, подрезы, наплывы, усадочные раковины, незаплавленные кратеры, наружная пористость, трещины, выходящие на поверхность шва или околошовные зоны. К наружным дефектам относятся также неравномерность ширины и катета шва и крупная чешуйчатость валика.

К внутренним дефектам относятся газовые поры, шлаковые и неметаллические включения, непровары, трещины в металле шва и в зоне термического влияния.

Причин дефектов сварных швов много, основные из них - низкое качество сварочных материалов, неправильная сборка, неисправность оборудования, отклонения от технологии и низкая квалификация сварщиков.

Дефекты сварных швов выявляют внешним осмотром, просвечиванием ультразвуком, вскрытием шва. Непроницаемость (плотность) сварных швов емкостей контролируют керосином, давлением воздуха, гидравлическим испытанием, вакуумированием.

Контроль качества сварных швов изделияКонтроль качества сварки

Существует несколько видов контроля качества сварных швов изделия:

внешний осмотр невооруженным глазом, просвечивание сварных соединений, ультразвуковой метод, вскрытие швов вырубкой, испытание давлением воздуха, гидростатическое и механическое испытание, металлографическое исследование и др.

Контроль качества сварных швов металлического ящика под раствор проходит испытание керосином.

Испытание керосином применяют для определения плотности швов емкостей, изготовленных из металла толщиной до 10 мм. При этом способе внутреннюю сторону сварных швов смачивают керосином (или наливают в емкость), а внешнюю покрывают меловым водным раствором. При наличии в сварном шве трещин и сквозных пор толщиной более 0,1 мм, керосин просачивается через них и на покрытой мелом поверхности появляются темные пятна.

Правила и требования по охране труда и безопасности при выполнении сварочных работПри выполнении сборочных и сварочных работ существуют следующие опасности для здоровья рабочих: поражение электрическим током; поражение лучами дуги глаз и открытых поверхностей кожи; ушибы и порезы во время подготовки изделий к сварке и во время сварки; отравление вредными газами и пылью; ожоги от разбрызгивания капель расплавленного металла и шлака, взрывы при сварке сосудов, находящихся под давлением, тары из-под горючих веществ и при работе вблизи легковоспламеняющихся и взрывоопасных веществ; пожары от расплавленного металла и шлака.

Поражение электрическим током. Электрический травматизм возникает при замыкании электрической цепи сварочного аппарата через электрическое тело. Причинами электротравматизма являются: недостаточная электрическая изоляция аппаратов и питающих проводов, плохое состояние спецодежды и обуви сварщика, сырость и теснота помещений и другие факторы.

В условиях сварочного производства электротравмы происходят при движении тока по одному из трех путей:

1) рука - туловище - рука;

2) рука - туловище - нога;

3) обе руки - туловище - обе ноги.

При движении тока по третьему пути сопротивление цепи наибольшее, следовательно, степень травматизма наименьшая. Наиболее сильное действие тока будет при движении его по первому пути.

В зависимости от его величины электрический ток, проходящий через человека (при частоте 50 Гц), вызывает следующие травмы: при 0,6 - 1,5 мА - легкое дрожание рук; при 5 - 7 мА - судороги в руках; при 8 - 10 мА - судороги и сильные боли в пальцах и кистях рук; при 20 - 25 мА - паралич рук, затруднение дыхания; при 50 - 80 мА - паралич дыхания; при 90 - 100 мА - паралич дыхания, при длительности более 3 с - паралич сердца; при 3000 мА и при длительности более 0,1 с - паралич дыхания и сердца, разрушение тканей тела.

Следовательно, смертельным следует считать величину тока 0,1 А. С повышением частоты электрического тока более 500 Гц действие его существенно ослабевает.

Защита от поражения электрическим током. Для защиты сварщика от поражения электрическим током необходимо: надежно заземлять корпус источника питания дуги и свариваемое изделие; не использовать контур заземления для обратного провода; хорошо изолировать рукоятку электродержателя; работать в сухой и прочной спецодежде и рукавицах (ботинки не должны иметь в подошве металлических шпилек и гвоздей); прекращать работу при дожде и сильном снегопаде (если нет укрытий); не производить ремонта оборудования и аппаратуры (должен выполнять электрик); при работе внутри сосудов пользоваться резиновым ковриком и переносной лампой напряжением не более 12 В.

Заземление. Защитное заземление представляет собой соединение металлическим проводом частей электрического устройства (например, корпуса сварочного трансформатора) с землей.

Заземление служит для защиты от поражения электрическим током при прикосновении к металлическим частям электрических устройств (корпуса источников питания, шкафы управления и др.), оказавшимися под напряжением в результате повреждения электрической изоляции.

Поражение зрения. Электрическая сварочная дуга выделяет три вида излучений: световое, ультрафиолетовое и инфракрасное.

Световые лучи ослепляют, так как их яркость примерно в 10 000 раз превышает допустимую для глаз. Ослабление глаз, наступившее от действия световых лучей, исчезает через непродолжительный период времени.

Ультрафиолетовые лучи даже при кратковременном действии на небольшом расстоянии вызывают заболевание глаз - светобоязнь (электроофтальмия), выражающуюся в появлении рези в глазах, слезотечении, временном ослаблении зрения. Болезнь проявляется спустя несколько часов после облучения.

Инфракрасные лучи могут вызвать повреждение глаз только при длительном действии. Это повреждение выражается заболеванием называемым катаракта (помутнение) хрусталика, которое может привести к частичной или полной потере зрения.

Защита органов зрения. Электросварщики работают со светофильтрами, которые задерживают и поглощают излучение дуги. В соответствии с мощностью дуги следует применять светофильтры:

Э-1 для сварочного тока.30 - 75 А

Э-2 " "".75 - 200 А

Э-3 " "". 200 - 400 А

Э-4 " "". более 400 А

Э-5 " "". более 400 А

Размер стекол 52 х 102 мм. Снаружи стекла предохраняются от забрызгивания простым оконным стеклом, которое сменяется по мере загрязнения.

В заводских условиях сварщики работают в изолированных кабинах. При работе на открытом воздухе сварщик должен огородить место сварки (щитами, ширмами и т.п.), учитывая, что вредные излучения дуги распространяются на 15 м.

Отравление вредной пылью и газами. Отравление возможно при сильном загрязнении воздуха сварочной пылью из окислов соединений марганца, углерода, азота, хлора, фтора и др.

Признаками отравления обычно являются: головокружение, головные боли, тошнота, рвота, слабость, учащенное дыхание и др.

Мероприятиями по борьбе с загрязнением воздуха служат внедрение новых марок покрытий электродов и флюсов с наименьшими токсичными свойствами; приточно-вытяжная вентиляция; устройство передвижных отсосов; приток свежего воздуха от воздухопроводов через электрододержатель или шлем; пользование респиратором с химическим фильтром, а иногда и противогазом.

Ожоги. При сварке электродный металл и шлак разбрызгиваются; горячие брызги могут попасть на незащищенную кожу сварщика или вызвать тление и прогорание одежды, а тем самым ожоги. Для защиты от ожогов сварщиков обеспечивают специальной одеждой, обувью, рукавицами и головным убором. При работе с легковоспламеняющимися материалами может возникнуть пожар. Опасность пожара особенно следует учитывать при работе на строительстве. Если сварочные работы проводятся наверху, то необходимо находящиеся внизу аппаратуру и любые легковоспламеняющиеся материалы защищать от падающих сверху искр. Требуется также особая осторожность при сварке в тех случаях, когда около места выполнения работ располагаются деревянные леса или имеются отходы в виде стружки, опилок и т.д. Иногда для выполнения сварочных работ требуется обязательное разрешение пожарной охраны. В местах электросварочных работ должны быть средства пожаротушения в виде подведенной воды, ящика с песком, щита с инструментом (топор, лом, багор, лопата и т.п.) и огнетушителей.

Ушибы, порезы при сборке и сварке изделий. Основными причинами механических травм на производстве при сборочно-сварочных работах могут быть: отсутствие приспособлений для транспортировки и сборки тяжелых деталей; неисправные транспортные средства (тележки, краны и т.д.); неисправный и непроверенный такелаж (канаты, цепи, тросы, захваты и т.д.); неисправный инструмент (кувалды, молотки, зубила, ключи и т.д.); незнание и несоблюдение персоналом основных правил по такелажным работам.

При сборочно-сварочных работах чаще всего наблюдаются травмы в виде ушибов и ранений рук (от неумелого обращения с инструментом и деталями) и ног (от падения собираемых деталей). Правильно оснащенное рабочее место сварщика должно полностью обеспечить работающих от всяких механических повреждений.

При составлении технологии сборки и сварки следует самым тщательным образом продумать все проектируемые операции с точки зрения безопасности работы.

Используемая литература

1. В.А. Неелов "Строительно-монтажные работы"

2. Справочник молодого строителя

3. О.Н. Куликов Е.И. Ронин "Охрана туда в строительстве"

4. И.И. Чичерин "Общестроительные работы"

5. В.М. Рыбаков "Сварка и резка металлов"

Похожие работы

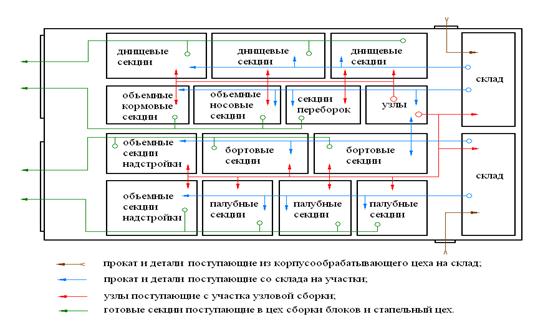

... 19646,45 10. Внепроизводственные расходы 785,86 ИТОГО: полная (коммерческая) себестоимость 20432,31 Таким образом, себестоимость изготовления диффузора составляет 20432,31 руб. Организация участка по изготовлению диффузора Сборочно-сварочные цехи в общем случае имеют в своем составе следующие отделения и помещения: Производственные отделения: заготовительное, сборочно-сварочное. ...

... металлов. Применение этого оборудования в составе ГАУ способствует уменьшению выноса вредных веществ в окружающую среду и возврату ценных компонентов в производство. По своей организации он обеспечивает оптимизацию всех производственных процессов, в том числе поступление деталей на участок, их монтаж на технологические спутники и демонтаж, транспортирование технологических спутников по операциям ...

... и графиком работы корпусообрабатывающего цеха; условия труда должны предусматривать охрану здоровья и работоспособности людей. Основные организационные и технологические мероприятия определяют состав и специализацию участков механизированных линий сборочно-сварочного цеха. Технологические линии организуются в соответствии с классификацией узлов и секций по технологическим группам, а также ...

... 3.4 Выбор и обоснование сварочного оборудования Сварочные полуавтоматы совместно с источником питания должны обеспечивать устойчивое течение и поддержание заданных режимов в процессе сварки. На основании расчетных данных для сварки формы для отливки шпал выбираем полуавтомат Kempact MIG 2530 , который предназначен для сварки сплошной проволокой в среде защитного газа стыковых, нахлесточных и ...

0 комментариев