Навигация

1 минута — крекинг

Система проектируется и работает минимум

с двумя печами

Давление после вакуум-насоса 420 мм вод. ст.

Температура после теплообменника 50°С

Давление после компрессора 10,5 атм.

Состав газов крекинга пропана после печи 16

С2Н2-10,0; СН4-15,0; Н2-55,7; N2—5,2; СО-6,9; С2Н4—3,8;

С02—1,6, прочие—1,8 объемных процента.

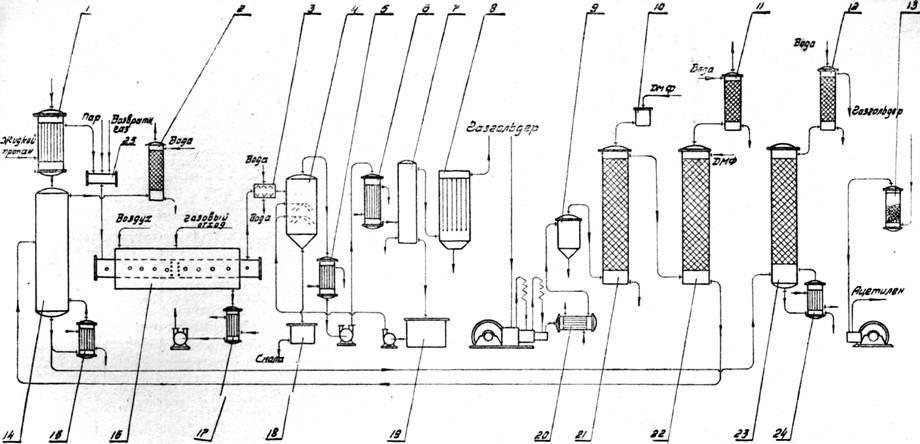

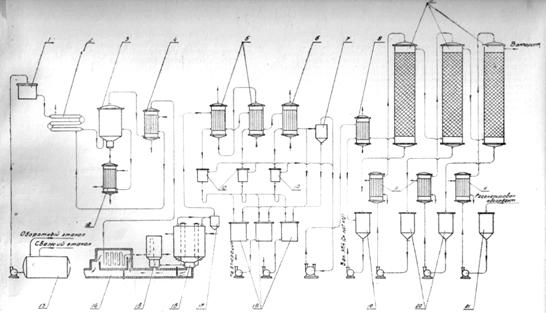

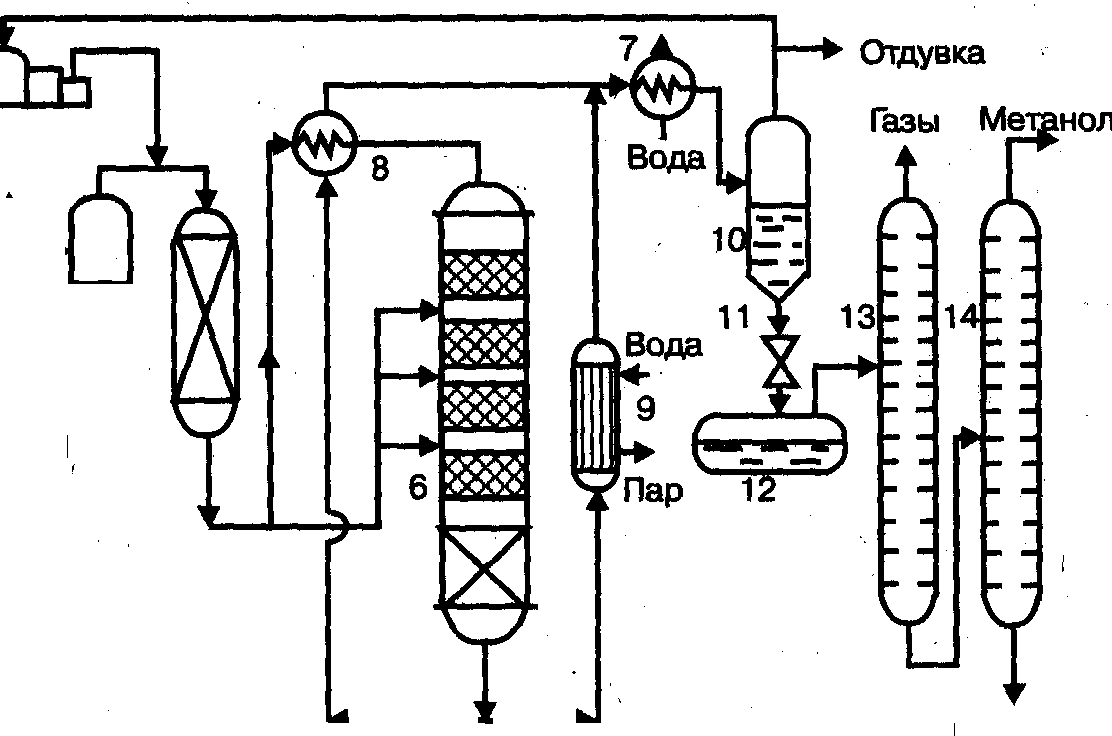

Схема № 2. Технологическая схема производства ацетилена термическим крекингом

Обозначения на схеме №2:

1—испаритель,

2—водяной скруббер,

3—охладитель,

4—смолоотделитель,

5—холодильник газов,

6—вторичный холодильник,

7—башенный смолоотделитель,

8—электрофильтр,

9—смолоотделитель,

10—напорный бак,

11—водяной скруббер,

12 —водяной скруббер,

13—осушитель ацетилена,

14—стабилизатор растворит.,

15—кипятильник,

16—реакционная печь,

17—холодильник дымов, газов,

18—сборник смолы,

19—сборник воды,

20—холодильник после компресс,

21—абсорбер диацетилена,

22—абсорбер ацетилена,

23—десорбер ацетилена,

24—кипятильник,

25—смеситель. .

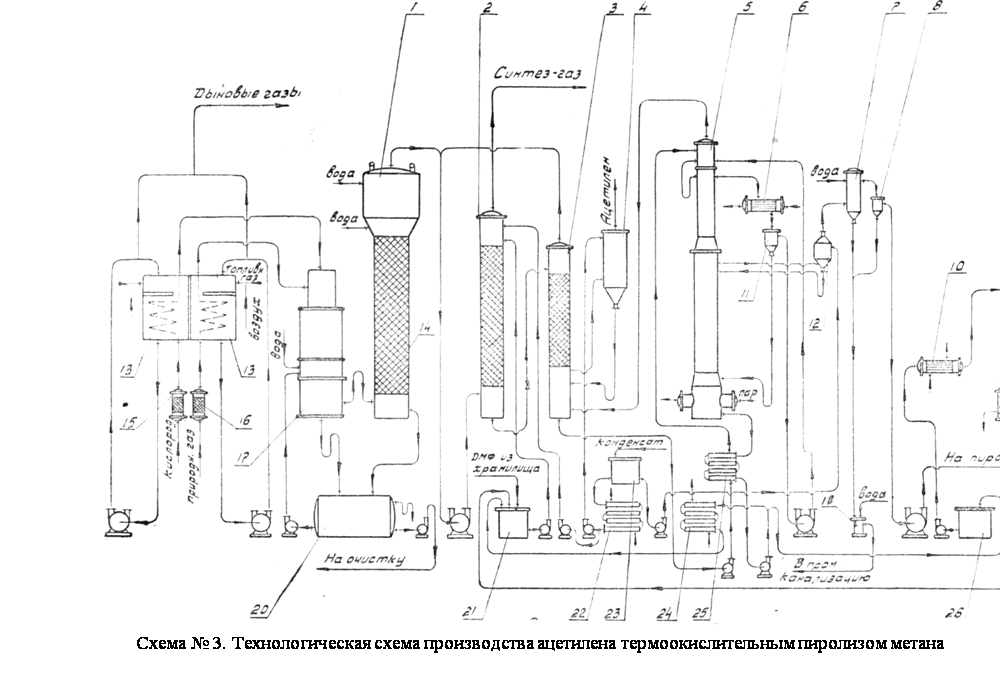

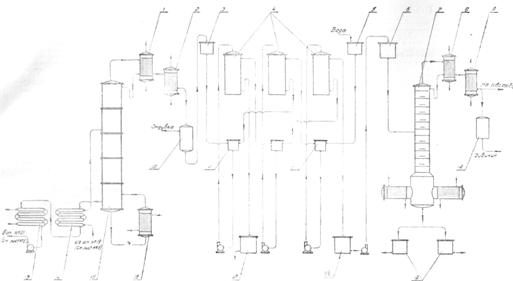

3.Производство ацетилена термоокислительным пиролизом метана

Сущность термоокислительного пиролиза метана заключается в том, что тепло, необходимое для реакции превращения метана в ацетилен, получается за счет окисления (сжигания) части метана.

Основными реакциями термоокислительного пиролиза метана являются:

СН4+0,5О2 ↔ СО+2Н2+6,1 ккал/г-моль,

2СН4 ↔ С2Н2+ЗН2—91,1 ккал/г-моль

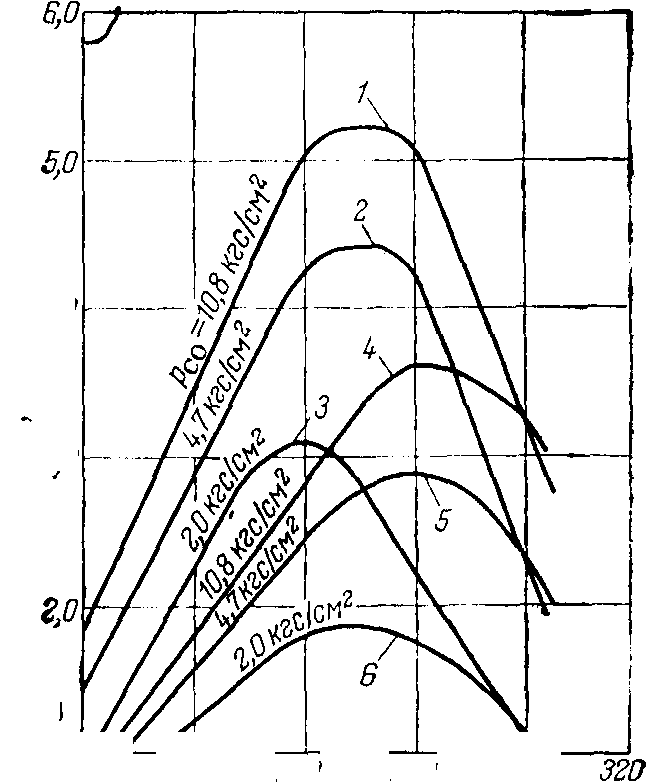

Быстрый вывод реакционной смеси из зоны реакции и резкое понижение температуры — закалка — способствует прекращению распада ацетилена, повышая его выход. Существенным является соотношение между количествами метана и кислорода.

Процесс получения ацетилена возможно осуществить в многоканальном реакторе (способ Заксе), состоящим из смесителя, диффузора и горел очной плиты с большим числом каналов. Скорость движения исходных компонентов 15—50 м/сек. Этот способ получил пока наибольшее распространение.

Одноканальные реакторы Гриненко имеют реакционную зону — капал—относительно малого диаметра. Скорость движения газов в зоне реакции равняется, 330—550 м/сек. Стабилизация пламени осуществляется путем подачи дополнительного кислорода через топочную камеру.

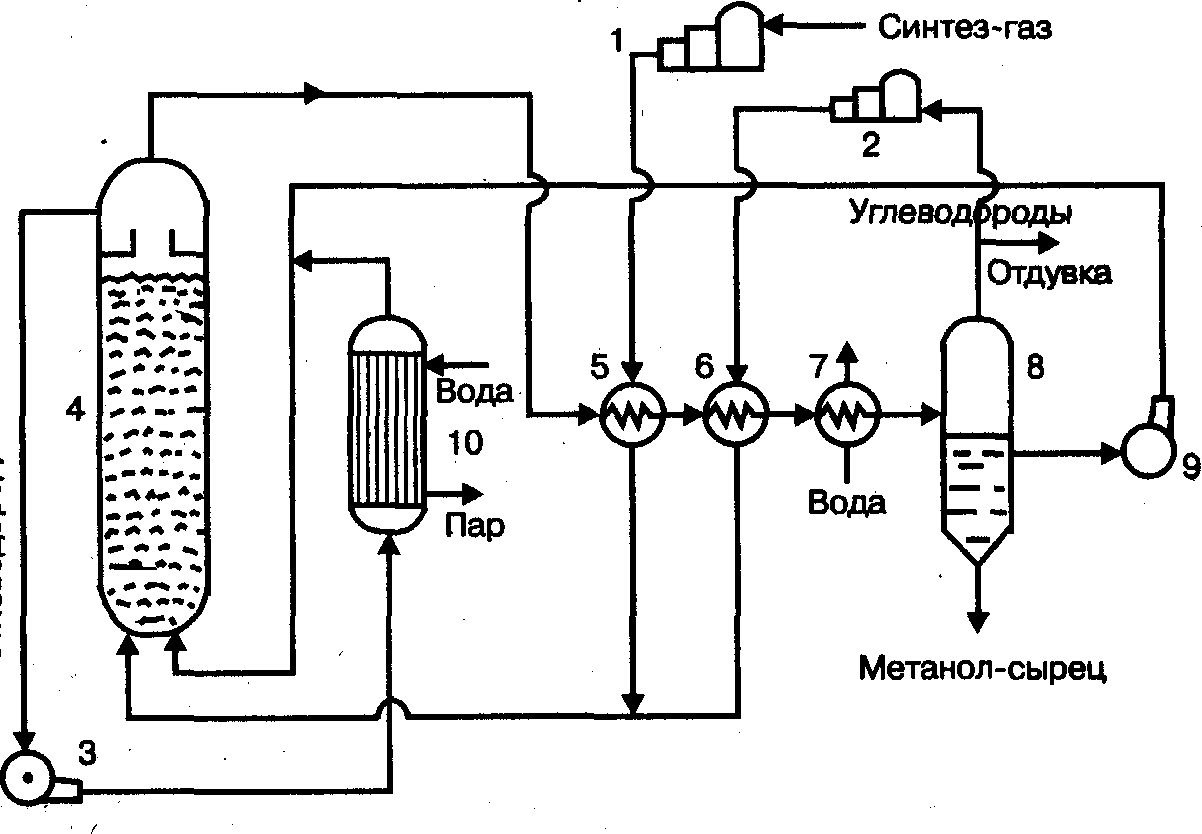

Концентрация ацетилена в газах пиролиза составляет 8—10%, поэтому для дальнейшей переработки его необходимо выделить из этих газов (см- схему № 3).

По описываемой схеме производство ацетилена осуществляется в многоканальном реакторе, выделение ацетилена производится адсорбцией селективным растворителем—диметилформамидом. Сырьем является природный газ, содержащий 92—95% метана и 95—99% кислорода.

Кислород и природный газ очищаются в фильтрах 15 и 16 от окислов железа и других примесей, могущих вызвать воспламенение смеси до реакционной зоны, и поступают в подогреватели, вмонтированные в общую печь 13. Подогрев газов, идущих на реакцию, производится теплом, полученным от сжигания топливного газа. Во избежание перегрева природного газа и кислорода в топку подогревателей вводятся циркуляционные дымовые газы, часть которых сбрасывается для использования под котлами-утилизаторами. Циркуляция дымовых газов осуществляется газодувками, выдерживающими высокую температуру. Нагретые кислород и природный газ поступают в реактор 17. В его смесителе газы смешиваются, проходят диффузор, затем горелочную плиту, по каналам которой смесь газов направляется в реакционную зону. В зоне реакции происходит образование ацетилена и протекают побочные реакции, приведенные выше. Продукты реакции проходят через зону закалки, резко охлаждаясь водой, подаваемой форсунками под горелочную плиту.

Вода из реактора, загрязненная смолой и сажей, поступает в отстойник 20, из которого центробежным насосом возвращается в реактор. Часть йоды откачивается на очистку. Охлажденный газ пиролиза из реактора уходит в скруббер 14 для очистки от сажи и смолы водой. Окончательная очистка от этих примесей производится в электрофильтре 1, смонтированном на скруббере.

Поступающий на разделение газ пиролиза нагнетается турбокомпрессором в абсорбер ацетилена 2, орошаемый диметилформамидом и конденсатом из сборника 21 и холодильника 22.

Диметилформамид из абсорбера 2 дросселируется в десорбер 3, работающий при атмосферном давлении, сверху десорбера отбираются возвратные газы. Растворенный в диметилформамиде ацетилен выделяется и промывается в промывателе 4 и направляется в газгольдер потребителя. Диметилформамид, вытекающий из десорбера 5, с некоторым содержанием ацетилена центробежным насосом через теплообменник 25 подается в десорбер второй ступени 5, работающий под вакуумом. Вытекающий из него диметилформамид, не содержащий газов, через теплообменник 25 и холодильник 24 возвращается в сборник 21, из которого подается на орошение абсорбера 2. Высшие ацетилены из десорбера второй ступени 5 поступают в промыватель 12, орошаемый конденсатом из сборники 23. Промывные воды из промывателя стекают в десорбер 5. Пары высших ацетиленов через барометрический конденсатор 7 и лопушку 8 вакуум-насосом подаются в отделение пиролиза. Вода из барометрического конденсатора сбрасывается через барометрический стакан 18. Сверху из десорбера 5 ацетилен возвращается в десорбер 3.

Диметилформамид, вытекающий из десорбера второй ступени 5, после теплообменника 25 частично откачивается в сборник 26, из которого поступает на дистилляцию. Затем он подогревается в подогревателе І0 и направляется в колонну 28. Отгоняющиеся инерты и пары воды через конденсатор 9 уходят из системы. Сконденсировавшийся диметилформамид стекает обратно в колонну. Из нижней части колонны, обогреваемой кипятильником 12, вытекает очищенный диметилформамид, который после охлаждения в холодильнике 27 перекачивается в сборник 21.

Основные параметры производства

Температура природного газа и кислорода

перед входом в реактор 500—600°С

Соотношение между метаном и кислородом

перед реактором (по объему) 1,6 - 2,0:1

Давление газовой смеси перед реактором не более 0,4 атм.

Температура реакционной зоны 1400 - 1500°С

Состав газа после закалки в пересчете на сухой (в объемн. %):

С2Н2—8-9; С02—3-4; СО—24-26; Н2-54—56:

СН4—4-6; О2-0—0,4; прочих-1-7.

Температура газа на выходе из реактора около 80°С

Время пребывания смеси галоп в зоне реакции 0,003 — 0,01 сек.

Скорость газового потока в реакционном

канале печи 15—50 м/сек

Давление и абсорбере 2 около 10 атм.

Расход на 1 т 100% ацетилена

метана (на синтез) 6000 нм3

кислорода (100%-ного) 3280— 3430 нм3

На 1 г ацетилена получается синтез-газа до 11000 нм3

Обозначения на схеме № 3:

1 -электрофильтр,

2-абсорбер ацетилена,

З -десорбер I ступени,

4 -промыватель ацетилена,

5-десорбер II ступени,

6, 9 – конденсаторы,

7 – барометрический конденсатор,

8- ловушка,

10-паровой подогреватель,

11 —сепаратор,

12 — промыватель высших ацетиленов,

13—печь, с трубчатыми подогревателями,

14 -скруббер,

15,16 - фильтры,

17- реактор,

18 - барометрический стакан,

19 –кипятильник,

20 - отстойник,

21, 23, 26 -сборники,

22, 24, 27 - холодильники,

25 - теплообменник,

26 - дистилляционная колонна.

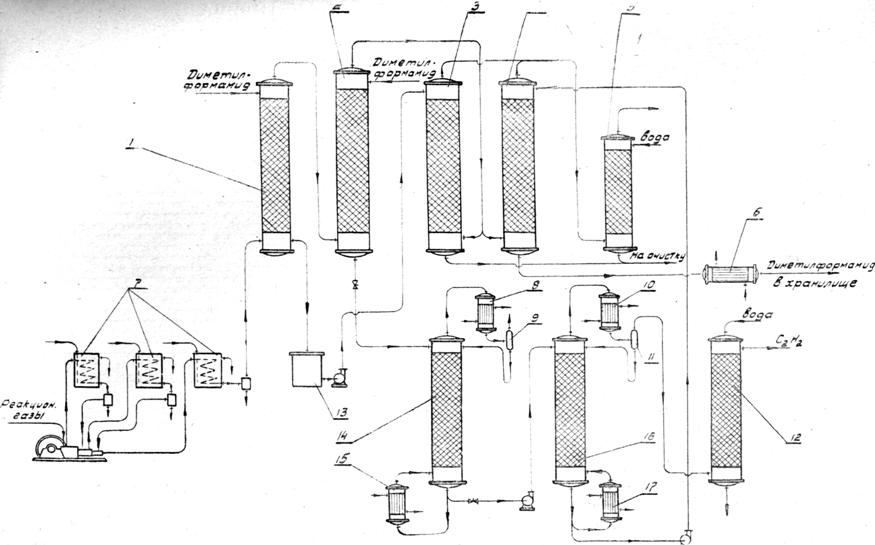

4. Извлечение ацетилена из реакционных газов

ацетилен электрокрекинг метан пропан

При получении ацетилена из углеводородного сырья образуются сложные газовые смеси, содержащие 5—10% С2Н2 (по объему).

Предложенные в настоящее время способы выделения ацетилена (1) можно разделить в основном на четыре группы:

1) абсорбция водой (при давлении 18—20 атм.);

2) абсорбция селективными растворителями;

3) низкотемпературная абсорбция метанолом, аммиаком и ацетоном;

4) адсорбция ацетилена активированным углем в движущемся слое—гиперсорбция.

Абсорбция водой. На первой стадии реакционный газ промывается маслом для отделения бензола, нафталина, части диацетилена и др. Затем реакционная смесь компримируется до 18—20 атм. и поступает на абсорбцию водой. Вместе с ацетиленом водой абсорбируется и углекислый газ. Десорбция ацетилена ведется четырехступенчатым дросселированием до первоначального давления. Затем ацетилен очищается от примесей (С02, SО2). Очищенный ацетилен содержит 98—99% С2Н2.

Схема этого метода сложна, очистка недостаточна, расход электроэнергии значителен-

Абсорбция селективными растворителями. Из растворителей ацетилена для промышленного применения пригодны диметилформамид, бутнролактон, N —метилиирролидан, диметилсульфоксид и некоторые другие. Технологические схемы извлечения ацетилена из реакционных газов термического крекинга (см. схему № 2) и термоокислительного пиролиза (см. схему № 3) диметилформамидом наиболее разработаны и находят практическое применение, несмотря на их сложность и недостаточную очистку от С02.

Низкотемпературная абсорбция метанолом, аммиаком или ацетоном. Реакционный газ предварительной промывкой щелочью освобождают от сажи и углекислого газа, сушат, промывают метанолом и абсорбируют ацетилен аммиаком при атмосферном давлении и температуре —70°С. Аммиак, содержащий растворенный ацетилен, подвергают разгонке для отделения его от ацетилена. Способ имеет то преимущество, что не требуется компримирования ацетиленовой смеси. Растворитель аммиак доступен и дешев.

Извлечение ацетилена методом гиперсорбции опробовано на пилотной установке, имеются лабораторные данные , показывающие возможности использования этого метода в промышленном масштабе.

Но описываемое схеме извлечение ацетилена из реакционных газов производится абсорбцией диметилформамидом. Реакционные газы, предварительно очищенные от сажи, бензола, нафталина, сероводорода, сжимаются компрессором до давления 10,5 атм. Сжимаемая смесь газов хорошо охлаждается в холодильниках 7, расположенных после ступеней сжатия компрессора так, чтобы температура ее перед абсорбером 2 не превышала 38°С (Схема № 4). В абсорбере 1, слабо орошаемом диметилформамидом, происходит поглощение почти всего диацетилена, растворимость которого значительно превосходит растворимость ацетилена в данном растворителе. В том же абсорбере поглощается и около 5% ацетилена от всего количества, имеющегося в реакционной смеси. Поглощение ацетилена происходит в абсорбере 2, орошаемом также диметилформамидом. Насыщенный ацетиленом диметилформамид дросселируется до давления 0,7 атм. и ступает в стабилизатор 14.

Из верхней части стабилизатора удаляются водород, окись углерода, азот и другие газы, а также часть ацетилена и пары диметилформамида. В конденсаторе 8 конденсируются пары диметилформамида. Конденсат с частью поглощенного ацетилена через фазоразделитель 9 стекает обратно в стабилизатор 14. Газовая фаза, содержащая которое количество ацетилена, подвергается обработке с целью извлечения ацетилена (на схеме не показано).

Кубовая жидкость стабилизатора дросселируется до атмосферного давления и подается в десорбер 16, обогреваемый с помощью кипятильника 17. Ацетилен, метилацетилен и пары диметилформамида поступай конденсатор 10, где конденсируются пары диметилформамида. Конденсатом поглощается большая часть метилацетилена и возвращается через фазоразделитель 11 в десорбер. Газовая фаза промывается водой в скруббере 12, орошаемом водой. Очищенный 99%-ный ацетилен направляется потребителю. Вода, вытекающая из скруббера, выводится из системы.

Диметилформамид с растворенным в нем диацетиленом, вытекающий из абсорбера 1, собирается в сборнике 13, из которого перекачивается десорбер 3. Снизу в этот десорбер поступает газ, выходящий из абсорбеpa 2. Этим газом из диметилформамида выдуваются растворенные в ацетилен и диацетилен, после чего он направляется на очистку. Часть газа, выходящего из абсорбера 2, поступает в десорбер 4, орошаемый диметилформамидом, вытекающим из кубовой части десорбера 16. В десорбере 4 также отдувается растворенный в диметилформамиде ацетилен который вместе с газами, выходящими из десорбера 3, поступает на отмывку водой в скруббер 5 и направляется далее на очистку (на схеме не указана).

Диметилформамид, после охлаждения в холодильнике 6, поступает в хранилище, из которого расходуется на орошение абсорберов 1 и 2.

Основные параметры производства

Содержание ацетилена в реакционном газе

% объемные

Давление реакционного газа после компрессора:

Поглотитель диметилформамид:

с температурой кипения около 153°С

с температурой замерзания около 61°С

содержит C3H7NO не ниже 97 %

Давление в стабилизаторе 14 0,7 атм.

Давление в десорбере 16 атмосферное

Температура в кубе стабилизатора около 90°С

Температура в кубе десорбера 16 120°С

Расход диметилформамида на 1 т ацетилена 5- 6 кг

Схема № 4. Технологическая схема извлечения ацетилена из реакционных газов.

Обозначения на схеме № 4:

1, 2 —абсорберы,

3, 4, 16—десорберы,

5,12 —скрубберы,

6—холодильник,

7—холодильники газа,

8,10—конденсаторы,

9,11—фазоразделители,

13,14—стабилизатор,

15, 17—кипятильники.

ЛИТЕРАТУРА

1. Федоренко Н. П.. Химия и химическая технология, № 3, т. I, 1956.

2. Ватнаев Ф. П., Вайнштейн В. В., .Лапидус А. С, Бюллетень по ну опытом в азотной промышленности, ГХИ, № 10, 1958.

3. IV Международный нефтяной конгресс, т. V, Химическая переработка не газа. Гостоптехиздат. 1956.

4.Андреев Д Н., Органический синтез в электрических разрядах, изд. АН СССР, 1953.

5.Андреев Д. Н., Применение электрических разрядов в химико-технологических процессах. Методы и процессы химической технологии. Сборник 1, изд. АН СССР. 1955.

6.Марковский Л. Я., Оршанский Д. Л., Прянишников В. П., Химическая электротермия, ГХИ, 1952.

7.Ньюленд Ю., Фогт Р., Химия ацетилена, Иниздат, 1947.

8.Фастовский В. Г., Метан, Гостоптехиздат, 1947.

9.Федоренко Н. П., Методы и экономика получения ацетилена, Химическая наука и промышленность, 3, том I, 1956.

10.Стрижевский И. Н., Фалькевич А. С, Производство ацетилена из карбида кальция, ГХИ. 1949.

11.Смирнов Н. И., Синтетические каучуки, ГХИ, 1954.

12.Бикслер Г., Коберлай К., Вульф-процесс производства ацетилена. Иниздат, 1954.

14.Федоренко Н. П., Методы и экономика получения ацетилена, Химическая наука и промышленность, 3, т. 1, 1956.

15.Гриненко В. С, Окислительный пиролиз метана в высокоскоростном газовом потоке, Химическая переработка нефтяных углеводородов, изд. АН СССР, 1956, стр. 106.

Похожие работы

... отходы 1270,22 6,3511 2095,863 1,945 5. Потери 659,973 3,299865 1088,955 1 Итого 65997,3 329,9865 108895,5 100 4. Разработка контроля и автоматики технологического процесса производства поливинилхлорида Применение методов и средств автоматизации позволяет повысить производительность труда, уменьшить брак и потери. Конечной целью автоматизации является создание полностью ...

... из которого поступает па ректификацию, с целью отделения от высококипящих углеводородов (остатка). Ректификация осуществляется в колонне 7. Схема № 2. Технологическая схема производства дивинила из этилового спирта по Лебедеву Обозначения на схеме № 2: 1— напорный бак 2 —теплообменник, 3 — спиртоуловитель, 4 —перегреватель, 5 - водяной конденсатор, 6 — рассольный конденсатор, 7 — ...

... с циркуляционным газом, который поджимается до рабочего давления в компрессоре 2. Газовая смесь проходит через адсорбер. Высшие спирты Рис. 1. Технологическая схема производства метанола при низком давлении: 1 — турбокомпрессор, 2 — циркуляционный компрессор, 3, 7 —холодильники, 4 — сепаратор, 5 — адсорбер, 6 — реактор адиабатического действия, б — ...

... 90 64 5 3 80 52 5 5 70 –– 5 8 85 64 20(40*) 5 75 52 20(40*) 8 65 –– 20(40*) 11 *В скобках указано содержание MgO для доломитовой извести. I.III Производство извести Производство комовой негашеной извести состоит из следующих основных операций: добычи и подготовки ...

0 комментариев