Навигация

Технические описания и расчеты

2. Технические описания и расчеты

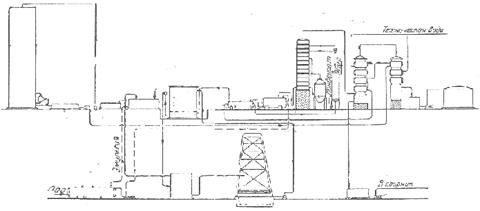

2.1 Описание принципа работы технологической схемы производства виноградного сока

Виноградный сок изготавливают натуральный, неподслащенный, прозрачный. Сырье должно обеспечить содержание сухих веществ в соке разных сортов не менее 14–16%. Хороший сок дает виноград сортов Рислинг, Алиготе, Мускат, Каберне, Лидия и др.

Виноград моют в вентиляторной моечной машине, на транспортере обдувкой воздухом удаляют влагу с поверхности ягод, инспектируют, затем дробят сырье и прессуют мезгу. Гребни перед прессованием удаляют, так как они содержат много дубильных веществ, придающих соку травянистый вкус. Иногда их частично оставляют в мезге в качестве дренирующего материала. Необходимость удаления гребней связана с конструкцией пресса. При применении шнекового пресса, перетирающего мезгу, гребни нужно обязательно удалять.

Выход сока, в зависимости от конструкции пресса, в среднем составляет (в % от массы мезги): на гидравлическом прессе – 72,3%, на шнековом – 63,6%. Шнековые прессы работают непрерывно, имеют высокую производительность, просты в обслуживании, но дают мутный сок.

Отжатый виноградный сок процеживают и центрифугируют, а затем обрабатывают с длительной выдержкой или по ускоренной схеме. Выдержка сока – полуфабриката производится в танках, цель ее – удаление винного камня и самоосветление сока. Виноградный сок содержит в среднем 0,5% винного камня и представляет собой насыщенный или пересыщенный раствор. С понижением температуры хранения растворимость винного камня падает, что ускоряет его кристаллизацию. В связи с этим применяют выдержку виноградного сока-полуфабриката при температуре -1…-20С в танках в атмосфере углекислого газа.

После 2–3 месяцев хранения выпадает винный камень, сок самоосветляется и его подвергают дальнейшей обработке. Сок декантируют с осадка, центрифугируют, подогревают до 50–600С (без выдержки), фильтруют на фильтр-прессе через фильтр-картон, фасуют в герметически укупориваемую тару и стерилизуют при 75–850С с последующим водяным охлаждением.

При декантации сока остается отстой, составляющий 4–8% к массе исходного сырья. Сок из отстоя извлекают центрифугированием, снижая количество отходов до 1–2%.

Производство виноградного сока с выдержкой полуфабриката позволяет обрабатывать и расфасовывать продукцию в межсезонный период, что обеспечивает ритмичность работы заводов, экономичные условия хранения продукции и равномерное ее потребление в течение года. Ускоренные схемы позволяют выпускать готовую продукцию через несколько суток после заготовки сока.

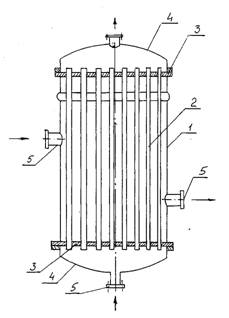

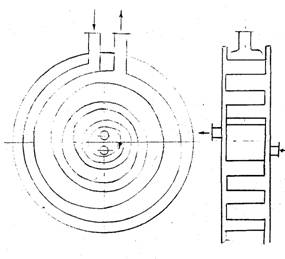

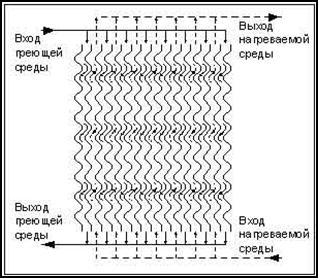

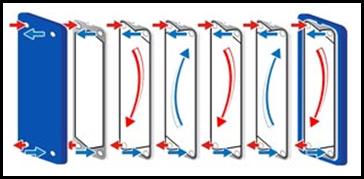

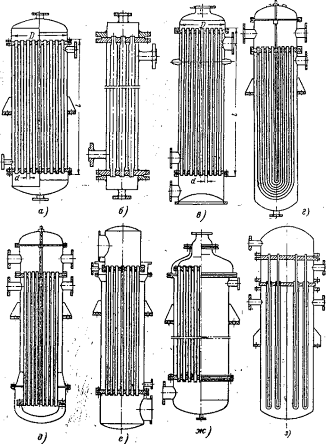

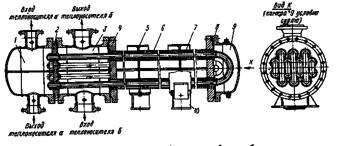

2.2 Описание принципа работы спирального теплообменника

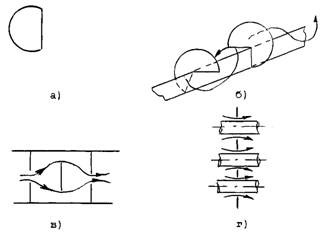

В спиральных теплообменниках поверхность теплообмена образована двумя стальными листами толщиной 2–4 мм, свернутыми на специальном станке в спирали. Между листами при помощи приваренных дистанционных штифтов сохраняется одинаковая по всей спирали расстояние – 8 или 12 мм. Таким образом, получаются два спиральных канала, заканчивающихся в центре двумя полуцилиндрами, отделенными друг от друга перегородками. К периферийной части листов приварены коробки. Каждый цилиндр с торцовой стороны и каждая коробка имеют штуцер для входа или выхода теплоносителя. Для герметизации используют прокладки из резины, паронита, асбеста или мягкого материала. Согласно ГОСТ 12067–72, спиральные теплообменники имеют поверхность теплообмена от 10 до 100 м2, работают при давлениях до 1 МПа и температуре от -20 до +200°С.

2.3 Тепловой расчет аппарата

теплообменник виноградный сок аппарат

Исходные данные:

производительность аппарата G=600 л/ч=637,2 кг/ч;

температура: продукта на входе в аппарат t1=150С; на выходе из аппарата t2=700С; греющего пара tп=1200С;

скорость движения продукта: wп=0,5 м/с;

В качестве продукта используется виноградный сок:

с=1062,86 кг/м3;

µ=0,000785 Па∙с;

с=3395,44 Дж/кг∙К;

л=557,2∙10-3 Вт/м∙К;

Содержание сухих веществ в соке составляет 16%.

В качестве теплоносителя используется водяной пар.

1. Тепловая нагрузка аппарата:

Q=G1c1(t2-t1)=637,2×3,395 (70–15)=118981,17 кДж/ч;

2. Средняя разность температур:

а) большая разность температур:

Дtб= tп – t1=120–15=1050С;

б) меньшая разность

Дtм =tп – t2=120–70=500С.

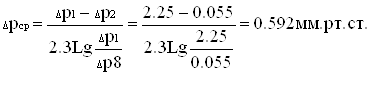

Так как Дtб /Дtм=2,1>2, то Дtср=(Дtб – Дtм)/ln (Дtб/ Дtм)

Дtср=(105 – 50)/ln (105/ 50)=74,13 0С.

3. Эквивалентный диаметр спирального теплообменника определяем по формуле dэ»4bd/2b=2d (сторона d не участвует в теплообмене). Приняв ширину канала равную 0,01 м, получаем значение эквивалентного диаметра: dэ=2×0,01=0,02 м.

4. Задавшись скоростью движения раствора w1=0,5 м/с, находим площадь сечения канала теплообменника:

f=G1/r13600w1=637/1062×3600×0,5=0,00033 м2. Откуда эффективная высота теплообменника (эффективная ширина ленты) bе=0,00033/0,01=0,033 м. Принимаем ширину ленты 0,025 м, тогда площадь поперечного сечения канала f=0,00035 м2.

Действительная скорость движения сока по каналу теплообменника:

w1=G1/r3600f=637,2/1062×3600×0,00035=0,47 м/с.

5. Определяем динамический коэффициент вязкости (пленки конденсата) и численные значения ее теплопроводности, коэффициент теплопроводности и плотности как функции от tпл=97,76°С:

µпл= 291,13 ∙10-6 Па∙с;

спл=4220,41 Дж/кг∙К;

лпл=68,23 ∙10-2 Вт/м∙К;

спл=959,67 кг/м3.

6. Расход греющего пара:

G2=Q/cпл(tп – t1)=118981,17/4220,41 (120–15)=268,49 кг/ч.

7. Скорость греющего пара в канале теплообменника:

w2=268,49/959,67×3600×0,00035=0,22 м/с.

8. Вычисляем значение критерия Рейнольдса для продукта:

Re1=w1dэr/m=0,47×0,02×1062/0,000785=12717

9. Вычисляем значение критерия Рейнольдса для греющего пара:

Re2=w2dэr/m=0,22×0,02×959,67/0,00029113=14504

10. Принимаем диаметр спирали теплообменника Dc=1 м, находим критическое значение Re:

Reкр=20000 (dэ/Dc)0,32=20000 (0,02/1)0,32=5720

11. Вычисляем число Прандтля для продукта:

Pr1=cm/l=(3395,44×0,000785)/0,557=4,78

12. Вычисляем число Прандтля для пристенного слоя воды:

Pr2=cплmпл/lпл=(4220,41×0,00029113)/0,6823=1,8

13. Коэффициент теплоотдачи от теплоносителя к стенкам спирали:

Nu2=0,023Re20,8Pr20,33(1+3,54dэ/Dc)=0,023×145040,8×1,80,33(1+3,54×0,02/1)= 63,8

Откуда:

a2=Nu2lпл/dэ=63,8×0,6823/0,02=2176,5 Вт/(м2×с).

14. Коэффициент теплоотдачи от стенки теплообменника к продукту:

Nu1=0,023Re10,8Pr10,33(1+3,54dэ/Dc)=0,023×127170,8×4,780,33(1+3,54×0,02/1)= 79

Откуда:

a1=Nu1l/dэ=79×0,557/0,02=2200,15 Вт/(м2×с).

15. Задавшись толщиной стенки теплообменника dст=0,004 м и материалом стенки из стали Х18Н10Т с коэффициентом теплопроводности lст=16 Вт/(м×°С), находим значение:

k=1/((1/a1)+(1/a2)+(d/aст))=1/(0,00045943+0,000454514+0,00025)=859,14 Вт/(м×°С).

16. Находим поверхность теплообмена спирального теплообменника:

F=Q/kДt=(118981,17×1000)/(859,14×74,13×3600)=0,518 м2.

17. Длина листов спирали определяется из соотношения:

L=F/2b=0,5187,4×0,035=7,4 м2.

18. Число витков спирали, необходимое для получения эффективной длины, определяем по уравнению:

N=L/(2pt)+1/16 (d/t-1)2-1/4 (d/t-1)=7,55

где t=d+dст=0,01+0,004=0,014 м;

d=2r+t=2×0,05+0,014=0,114 м. (r принимаем равной 0,05 м).

19. Наружный диаметр спирали теплообменника с учетом толщины листа определяется по формуле:

Dc=d+2Nt+dст=0,314+2×15,1×0,014+0,004=0,74 м.

где N=2n=2×7,55=15,1 – число витков обеих спиралей.

20. Зная наружный диаметр спирали, находим по формуле критическое значение Re:

Reкр=20000 (0,02/, 74)0,32=6298,04

21. Определяем потерю напора теплоносителями при прохождении через каналы спирального теплообменника:

ü Для продукта потерю напора определяем по формуле:

ДP=0,0113/((Lrw12)/(Re0,25d))=184,8 кг/м2.

ü Для греющего пара потерю напора определяем по формуле:

ДP=0,0113/((Lrw22)/(Re0,25d))=35,3 кг/м2.

2.4 Расчет и подбор нагнетательного оборудования

1) По производительности выбираем центробежный насос со следующими параметрами:

Марка Х2/25

Производительность G=4,2∙10-4м3/с

Н столба жидкости 25 м

Частота вращения 50 1/с

Электродвигатель

Тип АОЛ-12–2

Мощность 1,1 кВт

2) Выбор трубопровода.

Для всасывающего и нагнетательного трубопровода примем одинаковую скорость течения продукта, равную 0,5 м/с.

d=(4Q/wр)0,5=(4∙0,00016/3,14∙2)0,5=0,02 м.

3) Определение потерь на трение и местные сопротивления.

Находим критерий Рейнольдса:

Re=wdс/µ=(0,5∙0,02∙1062,86)/0,000785=13539,6 следовательно режим турбулентный.

Абсолютную шероховатость трубопровода принимаем Д=2∙10-4 м.

е=Д/d=2∙10-4 /0,02=0,01

1/е=100

10∙1/е=1000

560∙1/е=560000

10∙1/е <Re<560∙1/е, следовательно, в трубопроводе имеет место смешанное трение.

л=0,11 (е+68/ Re)0,25=0,11 (0,0125+68/13539,6)0,25=0,029

Определим сумму коэффициентов местных сопротивлений для всасывающей линии:

овс=о1+ о2=0,018+4,2=4,218, где

о1-сопротивление по длине трубы;

о1=л∙w2/2g∙d =0,029×0,25/0,02∙2∙9,81=0,018

о2-вентиль;

онагн= 5∙о1+ о2+3∙о3=5∙0,018+0,42+3∙1,1=7,59 где

о3-отводы под углом 90о.

Потерянный напор во всасывающей линии:

hвс= (л/d+ овс) ∙ w2/2g =(0,029/0,02+4,218) 0,25/2∙9,81=0,072 м.

Потерянный напор в нагнетательной линии:

hнагн= (л/d+ онагн) ∙ w2/2g =(0,029/0,02+7,59) 0,25/2∙9,81=0,108 м.

Общие потери:

hп= hвс+ hнагн=0,108+0,072=0,18 м.

Запас напора на кавитацию:

h3=0,3 (Gn2)2/3=0,3 (4,2∙10-4∙502)2/3=0,31 м.

По таблицам давлений насыщенного водяного пара находим, что при температуре 45,870С рt=9,58∙ 103 Па, атмосферное давление равно р1=105 Па.

Нвс≤р1/gс – (рt/gс+w2/2g+h3+hвс)= =105/1062,86∙9,81 (9580/1042,67+0,5/2∙9,81+1,44+0,31)=19,5 м.

Список литературы

1. Основные процессы и аппараты химической технологии: пособие по проектированию / Под ред. Ю.И. Дытнерского. – М.: Химия, 1983. – 272 с.

2. Основные процессы и аппараты пищевых производств / Под ред. Ю.И. Липатова. – М.: Химия, 1987. – 272 с.

3. Основы проектирования процессов и аппаратов пищевых производств/ Под ред. И.В. Стахеева. – М.: «Вышэйшая школа», 1972

4. Примеры и задачи по курсу процессов и аппаратов химической технологии./ Под ред. П.Г. Романкова. – Л.: Химия, 1987. – 576 с.

5. Основы проектирования процессов и аппаратов пищевых производств/ Под ред. И.В. Стабникова. – М.: «Вышэйшая школа», 1972

Похожие работы

... установленные теплообменные элементы с трапецеидальным продольным сечением и заглушенными верхними торцами элементов и патрубком подвода охлаждающего теплоносителя, отличающийся тем, что, с целью повышения эффективности работы путем интенсификации теплообмена, он дополнительно снабжен наклонными перегородками, установленными одна над другой с образованием чередующихся проемов с противоположными ...

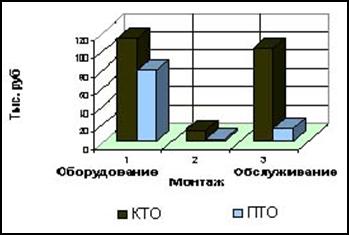

... всех легенд теплотехники В настоящей статье предпринята очередная попытка осуществить объективное, без передергивания и эмоциональной окраски, сравнение двух наиболее известных типов теплообменных аппаратов - пластинчатых и кожухотрубных. За последнее десятилетие благодаря массированной, причем зачастую необъективной, рекламе пластинчатых аппаратов, в среде сотрудников, работающих в сфере ...

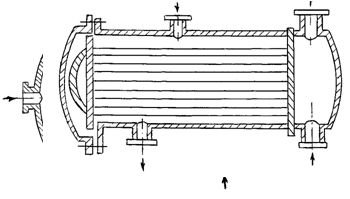

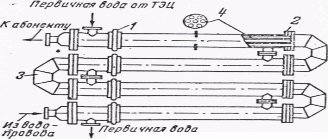

... – графитовый блок; 3 – металлические фланцы; 4 – анкерная связь; 5 – крышки из графита; 6 – трубки из графита. 2. Расчетная часть 2.1 Конструктивный расчет Определяем среднюю температуру греющей воды: t1 + t1 130 +120 t1ср = ------------ = ---------------- = 125 С. 2 2 По температуре t1ср=125 С (таблица 1) находим: Плотность воды: 1 = 940 ...

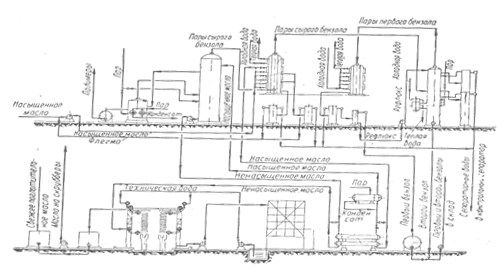

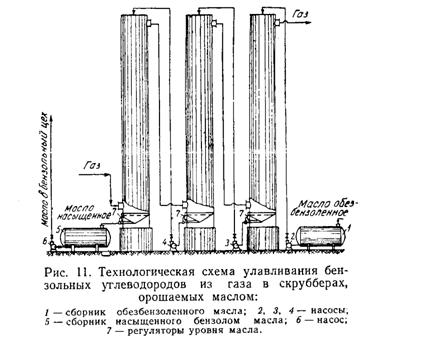

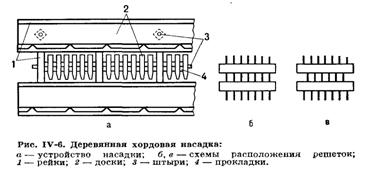

... на его изготовление, а также затраты энергии на преодоление сопротивления газа и перекачку масла должны быть минимальными. При улавливании бензольных углеводородов из газа под атмосферным давлением наибольшее распространение получили насадочные скрубберы с деревянной хордовой и металлической спиральной неподвижной насадками. Скруббер представляет собой клёпанный или сварной стальной цилиндр ...

0 комментариев