Навигация

Определение диаметров участков вала

5.2.2 Определение диаметров участков вала

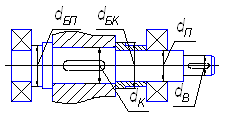

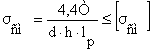

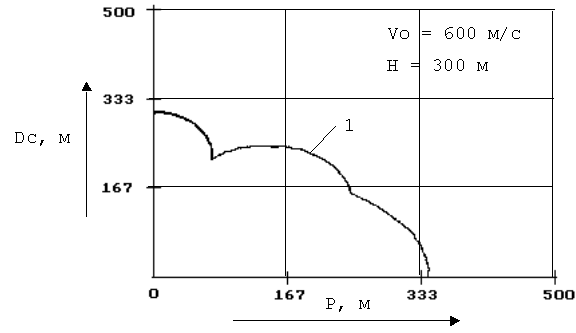

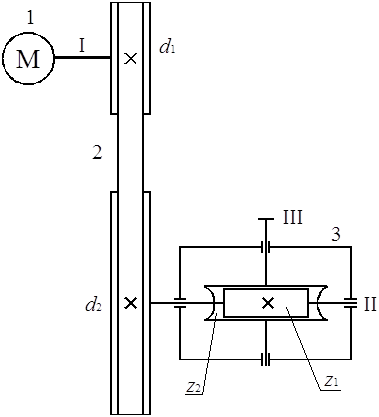

Рисунок 3

Диаметры участков вала (рис. 3) рассчитываем в соответствии с рекомендациями таблицы 1[4].

dП = dB+5…10 = 70+10 = 80 мм,

dБП = dП +5…10 = 80+10 = 90 мм,;

dK>dП, принимаем ближайшее большее значение из стандартного ряда dK =85 мм;

dБК = dK+5…10 = 85+10 = 95 мм

В качестве опор примем подшипник 216 ГОСТ 8338-75

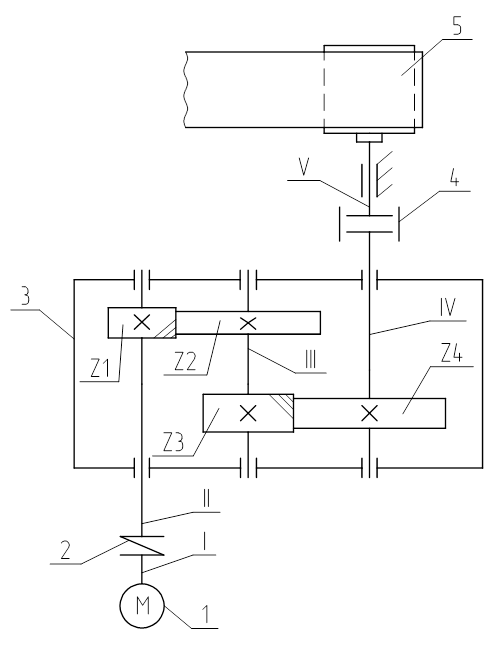

6. Проверочный расчет валов 6.1 Проверочный расчет быстроходного вала 6.1.1 Исходные данные

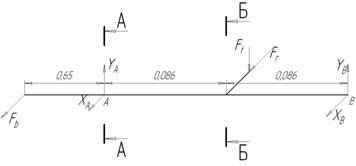

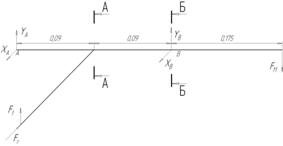

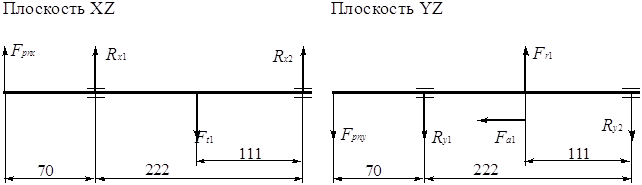

Схема нагружения представлена на рисунке 4.

Силы действующие на вал:

- окружная сила ![]() .

.

- распорная сила ![]()

- осевая сила ![]()

- сила действия ременной передачи

![]()

Рисунок 4. Схема нагружения вала.

6.1.2 Определение реакций в опорахОпределим реакции в опорах

![]() YB·0,172 – Ft·0,086 = 0

YB·0,172 – Ft·0,086 = 0

![]() YA +YB –Ft = 0

YA +YB –Ft = 0

YA = Ft - YB = 10015,5 – 5007,7= 5007,7 H

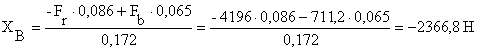

![]() XB·0,172 + Fr·0,086+ Fb·0,065 = 0

XB·0,172 + Fr·0,086+ Fb·0,065 = 0

![]() XA +XB +Fr- Fb = 0

XA +XB +Fr- Fb = 0

XA = - XB - Fr -Fb = -(-2366,8) – 4196-711,2= -2540,4 H

Полученные реакции в опорах

YА = 5007,7 H; YВ = 5007,7 Н; XА = -2366,8 H; XВ = -2540,4 Н.

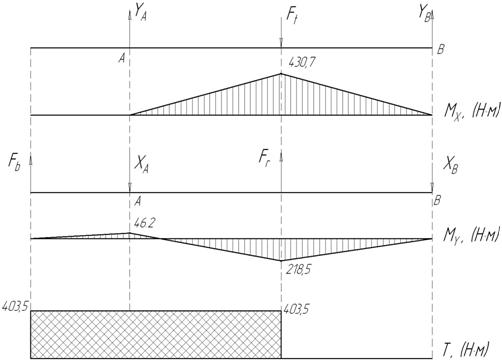

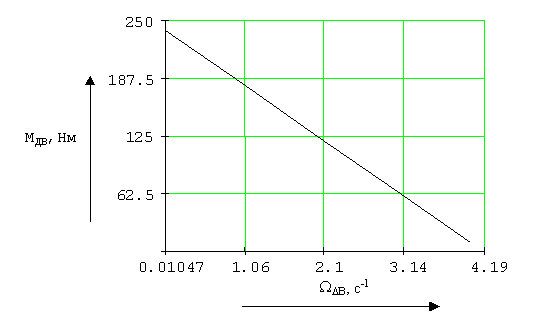

6.1.3 Проверочный расчет на статическую и усталостную прочностьСтроим эпюры изгибающих моментов Мx и Мy в плоскостях zoy и zox и эпюру крутящих моментов Т (рисунок 5)

Выбираем опасные сечения: А-А и Б-Б (рисунок 4)

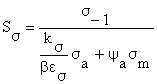

Сечение А-А. Концентрация напряжений вызывается канавкой для выхода шлифовального круга; так канавка находится возле подшипника, то суммарный и крутящий моменты возьмем в середине опоры. Моменты по осям и крутящий моменты имеют следующие значения: МХ = 0 Нм; МY = 46,2 Нм; Т=403,5 Нм.

Суммарный момент равен:

![]()

Эквивалентный момент равен

![]()

Диаметр вала в рассчитываемом сечении

,

,

где [уИ] - допускаемое напряжение при изгибе; [уИ] =50 МПа ([2], стр. 54),

![]()

Рисунок 5 Эпюры моментов

Так как полученный диаметр меньше диаметра под подшипником, полученным в предварительном расчете, следовательно, вал выдержит нагрузку. Значит, оставляем в рассматриваемом сечении диаметр вала, полученный при предварительном расчете d = 50 мм

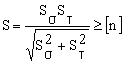

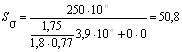

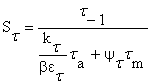

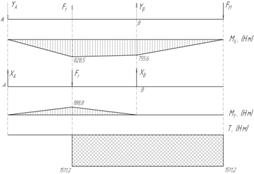

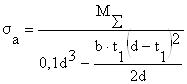

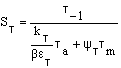

Условие усталостной прочности имеет вид:

где [S] - требуемый коэффициент запаса прочности; с учетом требуемой жесткости [S] = 3;

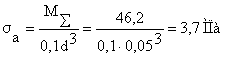

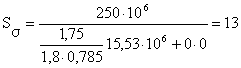

Sу - коэффициент запаса прочности по нормальным напряжениям;

где у-1- предел выносливости материала при изгибе; у-1 = 250 МПа ([2], стр. 65, табл. 3.5.);

kу - эффективный коэффициент концентрации напряжений при изгибе; kу= 1,75 ([2], стр. 66, табл. 3.6.);

в - коэффициент поверхностного упрочнения; в = 1,8 ([2], стр. 68, табл. 3.8.);

еу - коэффициент, учитывающий влияние поперечных размеров вала; еу = 0,77 ([2], стр. 68, табл. 3.7.);

уa - амплитуда циклов нормальных напряжений;

;

;

уm - среднее напряжение цикла нормальных напряжений; уm =0 ;

шу - коэффициент, характеризующий чувствительность материала к асимметрии цикла нагружения; шу = 0 ([2], стр. 65, табл. 3.5.),

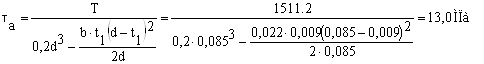

Sф - коэффициент запаса прочности по касательным напряжениям;

,

,

где ф-1- предел выносливости материала при кручении; ф-1 = 150 МПа ([2], стр. 65, табл. 3.5.);

kф - эффективный коэффициент концентрации напряжений при кручении; kф = 1,5 ([2], стр. 66, табл. 3.6.);

в = 1,8 ([2], стр. 68, табл. 3.8.);

еф - коэффициент, учитывающий влияние поперечных размеров вала; еф = 0,81 ([2], стр. 68, табл. 3.7.);

фa - амплитуда циклов касательных напряжений;

![]() ;

;

фm - среднее напряжение цикла касательных напряжений; фm=0 МПа; шф- коэффициент, характеризующий чувствительность материала к асимметрии цикла нагружения; шф = 0 ([2], стр. 65, табл. 3.5.),

![]()

следовательно прочность обеспечена

Сечение Б-Б.

Концентрация напряжений вызывается зубьями шестерни; моменты по осям и крутящий моменты имеют следующие значения: МХ = 430,7 Нм; МY = 218,5 Нм; Т=403,5 Нм.

Суммарный момент равен:

![]()

Эквивалентный момент равен

![]()

Диаметр вала в рассчитываемом сечении

,

,

где [уИ] - допускаемое напряжение при изгибе; [уИ] =50 МПа ([2], стр. 54),

![]()

Так как полученный диаметр меньше диаметра впадин шестерни, полученным в предварительном расчете, следовательно вал выдержит нагрузку. Значит оставляем в рассматриваемом сечении диаметр вала полученный при предварительном расчете d = 74,575 мм

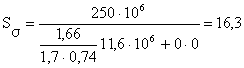

Условие усталостной прочности имеет вид:

![]()

где [S] - требуемый коэффициент запаса прочности; с учетом требуемой жесткости [S] = 3;

Sу - коэффициент запаса прочности по нормальным напряжениям;

гдеу-1 = 250 МПа ([2], стр. 65, табл. 3.5.);

kу= 1,66 ([2], стр. 66, табл. 3.6.);

в = 1,7 ([2], стр. 68, табл. 3.8.);

еу = 0,74 ([2], стр. 68, табл. 3.7.);

;

;

уm =0;

шу = 0 ([2], стр. 65, табл. 3.5.),

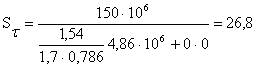

Sф - коэффициент запаса прочности по касательным напряжениям;

,

,

где ф-1 = 150 МПа ([2], стр. 65, табл. 3.5.);

kф = 1,54 ([2], стр. 66, табл. 3.6.);

в = 1,7 ([2], стр. 68, табл. 3.8.);

еф = 0,786 ([2], стр. 68, табл. 3.7.);

![]() ;

;

фm=0 МПа;

шф = 0 ([2], стр. 65, табл. 3.5.),

![]()

следовательно прочность обеспечена.

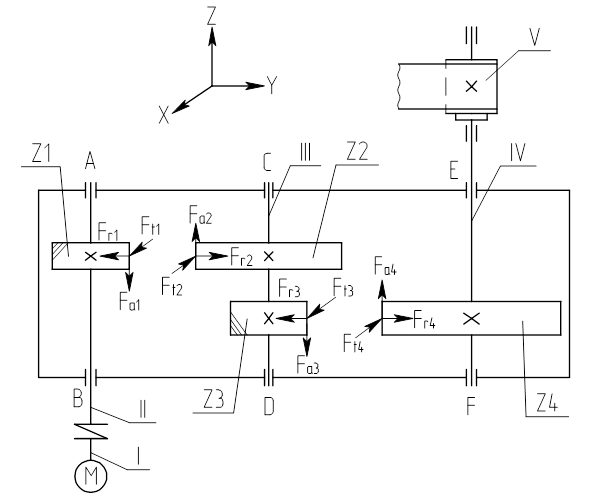

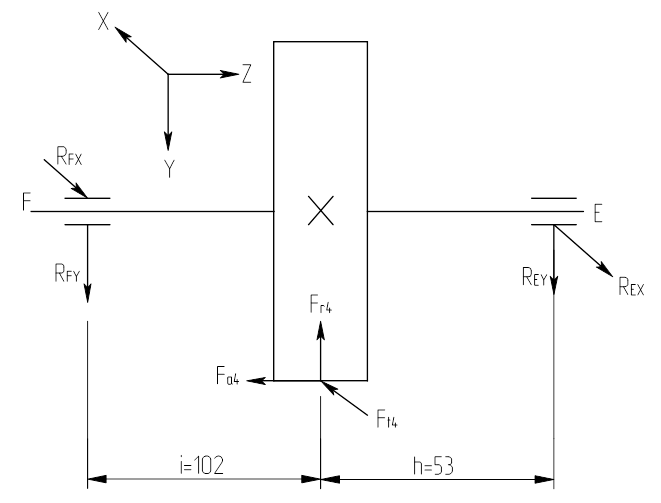

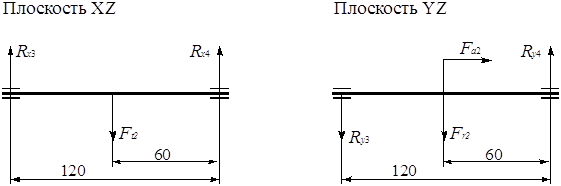

6.2 Проверочный расчет тихоходного вала 6.2.1 Исходные данныеСхема нагружения представлена на рисунке 6.

Силы действующие на вал:

- окружная сила ![]() .

.

- распорная сила ![]()

- осевая сила ![]()

- сила действия муфты

где dм - диаметр расположения элементов муфты с помощью которых передается крутящий момент; примем dм = 3dв = 3·0,070 = 0,21 мм

![]() Н

Н

Рисунок 6. Схема нагружения вала

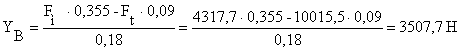

6.2.2 Определение реакций в опорахОпределим реакции в опорах

![]() YB·0,18 + Ft·0,09 – Fм·0,355 = 0

YB·0,18 + Ft·0,09 – Fм·0,355 = 0

![]() YA +YB +Ft - Fм = 0

YA +YB +Ft - Fм = 0

YA = Fм -Ft - YB =4317,7 -10015,5 –3507,7= -9205,5 H

![]() XB·0,18 - Fr·0,09 = 0

XB·0,18 - Fr·0,09 = 0

![]() XA +XB -Fr = 0

XA +XB -Fr = 0

XA = Fr - XB = 4096-2098 = 2098 H

Полученные реакции в опорах

YА = -9205,5 H; YВ = 3507,7 Н; XА = 2098 H; XВ = 2098 Н.

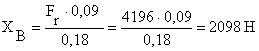

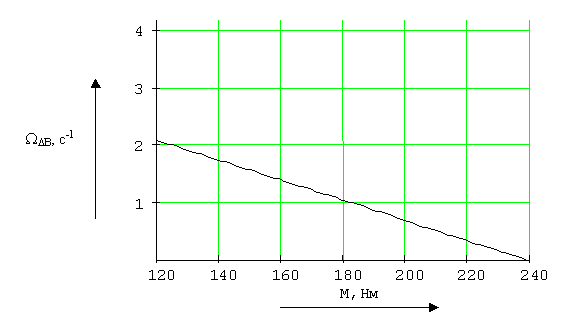

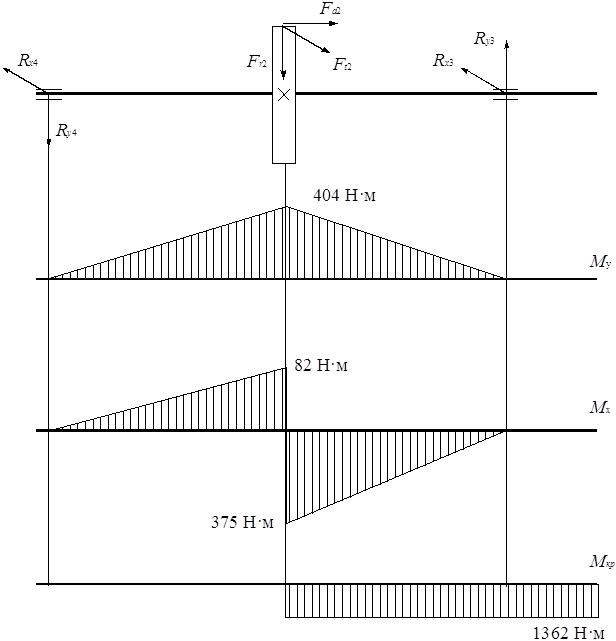

6.2.3 Проверочный расчет на статическую и усталостную прочностьСтроим эпюры изгибающих моментов МX и МY в плоскостях zoy и zox и эпюру крутящих моментов Т (рисунок 7)

Выбираем опасные сечения: А-А и Б-Б (рисунок 6).

Сечение А-А. Концентрация напряжений вызывается шпоночным пазом; по осям и крутящий моменты имеют следующие значения: МХ = 828,5 Нм; МY = 188,8 Нм; Т=1511,2 Нм

Рисунок 7 Эпюры моментов.

Суммарный момент равен:

![]()

Эквивалентный момент равен

![]()

Диаметр вала в рассчитываемом сечении

,

,

где [уИ] - допускаемое напряжение при изгибе; [уИ] =50 МПа ([2], стр. 54),

![]()

Так как полученный диаметр меньше диаметра под зубчатым колесом, полученным в предварительном расчете, следовательно вал выдержит нагрузку. Значит оставляем в рассматриваемом сечении диаметр вала полученный при предварительном расчете d = 85 мм

Условие усталостной прочности имеет вид:

где [S] - требуемый коэффициент запаса прочности; с учетом требуемой жесткости [S] = 3;

Sу - коэффициент запаса прочности по нормальным напряжениям;

гдеу-1 = 250 МПа ([2], стр. 65, табл. 3.5.);

kу= 1,75 ([2], стр. 66, табл. 3.6.);

в = 1,8 ([2], стр. 68, табл. 3.8.);

еу = 0,785 ([2], стр. 68, табл. 3.7.);

;

;

где b=0,022 м – ширина шпоночного паза;

t1=0,009 м – глубина шпоночного паза;

уm =0;

шу = 0 ([2], стр. 65, табл. 3.5.),

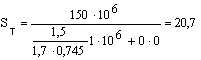

Sф - коэффициент запаса прочности по касательным напряжениям;

,

,

где ф-1 = 150 МПа ([2], стр. 65, табл. 3.5.);

kф = 1,5 ([2], стр. 66, табл. 3.6.);

в = 1,8 ([2], стр. 68, табл. 3.8.);

еф = 0,745 ([2], стр. 68, табл. 3.7.);

фm=0 МПа; шф = 0 ([2], стр. 65, табл. 3.5.),

![]()

следовательно прочность обеспечена.

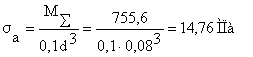

Сечение Б-Б

Концентрация напряжений вызывается канавкой для выхода шлифовального круга; так канавка находится возле подшипника, то моменты по осям и крутящий моменты имеют следующие значения: МХ = 755,6 Нм; МY = 0 Нм; Т=1511,2 Нм.

Суммарный момент равен:

![]()

Эквивалентный момент равен

![]()

Диаметр вала в рассчитываемом сечении

,

,

где [уИ] - допускаемое напряжение при изгибе; [уИ] =50 МПа ([2], стр. 54),

![]()

Так как полученный диаметр меньше диаметра под подшипником, полученным в предварительном расчете, следовательно, вал выдержит нагрузку. Значит, оставляем в рассматриваемом сечении диаметр вала, полученный при предварительном расчете d = 80 мм

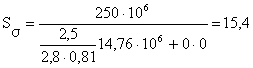

Условие усталостной прочности имеет вид:

где [S] - требуемый коэффициент запаса прочности; с учетом требуемой жесткости [S] = 3;

Sу - коэффициент запаса прочности по нормальным напряжениям;

Где у-1 = 250 МПа ([2], стр. 65, табл. 3.5.);

kу= 2,5 ([2], стр. 66, табл. 3.6.);

в = 2,8 ([2], стр. 68, табл. 3.8.);

еу = 0,81 ([2], стр. 68, табл. 3.7.);

;

;

уm =0;

шу = 0 ([2], стр. 65, табл. 3.5.),

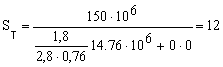

Sф - коэффициент запаса прочности по касательным напряжениям;

,

,

где ф-1 = 150 МПа ([2], стр. 65, табл. 3.5.);

kф = 1,8 ([2], стр. 66, табл. 3.6.);

в = 2,8 ([2], стр. 68, табл. 3.8.);

еф = 0,76 ([2], стр. 68, табл. 3.7.);

![]() ;

;

фm=0 МПа;

шф = 0 ([2], стр. 65, табл. 3.5.),

![]()

следовательно прочность обеспечена.

7. Проверочный расчет подшипниковых опор 7.1 Расчет подшипниковых опор быстроходного вала 7.1.1 Исходные данные:

частота вращения вала n = 487,5 об/мин,

требуемая долговечность подшипников L10h = 5256 часа

осевая сила FА = 0 Н

подшипник шариковый радиальный №210

7.1.2 Расчет опорРеакция в левой опоре

![]() ,

,

где YА = 5007,7 H; XА = -2366,8 H – реакции в опоре

![]()

Реакция в правой опоре

![]()

где YВ = 5007,7 Н; XВ = -2540,4 Н – реакции в опоре

![]()

Для этого подшипника по справочнику ([1], табл. 24.16.) находим

Сr = 35100 Н, С0r = 19800 Н

Вычисляем эквивалентные динамические радиальные нагрузки

РE1 = VFr1 Kу KT

РE2 = VFr2KуKT

где V= 1 - коэффициент вращения колеса;

Kу = 1,2 - коэффициент динамической нагрузки

KT = 1 - температурный коэффициент

РE1 = 1·5538,8··1,2·1=6646,6 H

РE2 = 1·5615,2··1,2·1=6738,2 H

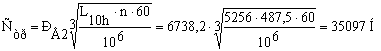

Для наиболее нагруженного 2-го подшипника определяем требуемую динамическую грузоподъемность

Так как Стр< Сr (35097 < 35100), то предварительно намеченный подшипник подходит.

7.2 Расчет подшипниковых опор быстроходного вала 7.2.1 Исходные данные:частота вращения вала n = 125 об/мин,

требуемая долговечность подшипников L10h = 5256 часов

осевая сила FА = 0 Н

подшипник шариковый радиальный №216

7.2.2 Расчет опор

Реакция в левой опоре

![]() ,

,

где YА = -9205,5 H; XА = 2098 H – реакции в опоре

![]()

Реакция в правой опоре

![]()

где YВ = 3507,7 Н; XВ = 2098 Н – реакции в опоре

![]()

Для этого подшипника по справочнику ([1], табл. 24.16.) находим

Сr = 70200 Н, С0r = 45000 Н

Вычисляем эквивалентные динамические радиальные нагрузки

РE1 = VFr1 Kу KT

РE2 = VFr2KуKT

где V= 1 - коэффициент вращения колеса;

Kу = 1,2 - коэффициент динамической нагрузки

KT = 1 - температурный коэффициент

РE1 = 1·9441,5··1,2·1=11329,8 H

РE2 = 1·4087,2··1,2·1=4904,7 H

Для наиболее нагруженного 1-го подшипника определяем требуемую динамическую грузоподъемность

![]()

Так как Стр< Сr (38559<70200), то предварительно намеченный подшипник подходит.

привод конвейер электродвигатель редуктор

8. Выбор и расчет шпоночных соединений 8.1 Шпоночное соединение быстроходного вала редуктора со шкивом ременной передачи 8.1.1 Исходные данные

диаметр вала d = 45 мм

крутящий момент Т = 403,5 Нм

8.1.2 Выбор шпонкиПредварительно принимаем призматическую шпонку. По диаметру вала выбираем размеры шпонки:

ширина шпонки b = 14 мм,

высота шпонки h = 9 мм,

длина шпонки l = 63 мм,

глубина паза на валу t1 = 5,5 мм,

глубина паза ступицы t2 = 3,8 мм.

8.1.3 Расчет на смятиеУсловие прочности на смятие

![]()

где [усм] - допускаемое напряжение на смятие; [усм] = 100 МПа ([2], стр. 74);

lр - рабочая длина шпонки; lр = l - b = 63 - 14 = 49 мм.

![]()

следовательно, условие прочности обеспечено.

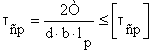

8.1.4 Расчет на срезУсловие прочности на срез

,

,

где [фср] - допускаемое напряжение на срез; [фср] = 100 МПа ([2], стр. 74);

![]()

следовательно, условие прочности обеспечено.

8.2 Шпоночное соединение тихоходного вала с зубчатым колесом. 8.2.1 Исходные данныедиаметр вала d = 85 мм

крутящий момент Т = 1511,2 Нм

8.2.2 Выбор шпонкиПредварительно принимаем призматическую шпонку. По диаметру вала выбираем размеры шпонки:

ширина шпонки b = 22 мм,

высота шпонки h = 14 мм,

длина шпонки l = 90 мм,

глубина паза на валу t1 = 9 мм,

глубина паза ступицы t2 = 5,4 мм.

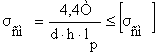

8.2.3 Расчет на смятиеУсловие прочности на смятие

где [усм] = 100 МПа ([2], стр. 74);

lр = l - b = 90 - 22 = 68 мм.

![]()

следовательно, условие прочности обеспечено.

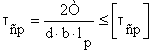

8.2.4 Расчет на срезУсловие прочности на срез

,

,

где [фср] = 100 МПа ([2], стр. 74);

![]()

следовательно, условие прочности обеспечено.

8.3 Шпоночное соединение тихоходного вала редуктора с ведущей звездочкой цепной передачи

8.3.1 Исходные данные

диаметр вала d = 70 мм

крутящий момент Т = 1511,2 Нм

8.3.2 Выбор шпонкиПредварительно принимаем призматическую шпонку. По диаметру вала выбираем размеры шпонки:

ширина шпонки b = 20 мм,

высота шпонки h = 12 мм,

длина шпонки l = 90 мм,

глубина паза на валу t1 = 7,5 мм,

глубина паза ступицы t2 = 4,9 мм.

8.3.3 Расчет на смятиеУсловие прочности на смятие

где [усм] = 100 МПа ([2], стр. 74);

lр = l - b = 90 - 20 = 70 мм.

![]()

следовательно, условие прочности обеспечено.

8.3.4 Расчет на срез

Условие прочности на срез

![]() ,

,

где [фср] = 100 МПа ([2], стр. 74);

![]()

следовательно, условие прочности обеспечено.

9. Расчет элементов зубчатых колес редуктора

Похожие работы

... – проектный (приближенный) расчет валов на чистое кручение , 2-й — проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения. 1. Определение сил в зацеплении закрытых передач. В проектируемых приводах конструируются червячные редукторы с углом профиля в осевом сечении червяка 2а = 40° .Угол зацепления принят α= 20°. а) на колесе: 1.1 Окружная сила Ft2, Н: Ft2= где T2 ...

... 2. Тип элементов, входящих в изделие и количество элементов данного типа; 3. Величины интенсивности отказов элементов , входящих в изделие. Все элементы схемы ячейки 3 БУ привода горизонтального канала наведения и стабилизации ОЭС сведены в табл. 13.1. Среднее время безотказной работы блока можно рассчитать по формуле: (13.5) где L - интенсивность отказов БУ следящего привода. ...

... по программе, устанавливаемой техническими условиями. Заключение По данным задания на курсовой проект спроектирован привод к скребковому конвейеру, представляющий собой электродвигатель, двухступенчатый цилиндрический косозубый редуктор и сварную раму. В процессе проектирования подобран электродвигатель, произведён расчёт редуктора. Расчёт редуктора включает в себя кинематические расчёты ...

... (3) Угловая скорость выходного вала III тогда составит рад/с, а вала электродвигателя I – рад/с. Общее передаточное отношение привода получится равным: . (4) Для дальнейшего проектирования необходимо произвести распределение передаточного отношения между ремённой передачей и редуктором. Назначаем передаточное отношение редуктора равным ...

0 комментариев