Содержание

1. Свойства материалов

2. Конструкционные материалы

2.1. Чёрные металлы и их сплавы

2.2. Цветные металлы и сплавы ни их основе

2.3. Сплавы с эффектом памяти

2.4. Неметаллические материалы

2.4.1. Неметаллические материалы

2.4.2. Керамика

2.4.3. Стекло и ситаллы

2.4.4. Каучук и резина

2.4.5. Плёнкообразующие материалы

2.4.6. Клеи

2.4.7. Герметики

2.4.8. Лакокрасочные материалы

2.4.9. Плёночные материалы

2.5. Волокнистые материалы

2.6. Композиционные материалы

2.6.1. Металлические композиционные материалы

2.6.2. Полимерные композиционные материалы

2.6.3. Керамические композиционные материалы

2.6.4. Дисперсионно-упрочняемые композиционные материалы

2.6.5. Псевдосплавы

I. Свойства материалов

Основными свойствами металлов и сплавов являются механические, физические, химические, технологические и эксплуатационные.

Механические свойства. К механическим свойствам относят прочность, пластичность, твердость и ударную вязкость. Прочность - это свойство рабочего тела сопротивляться деформации под действием внешних статических или динамических нагрузок. Прочность определяют рядом показателей при испытании на растяжение, сжатие, изгиб и кручение. Прочность при статических нагрузках оценивают пределом прочности σв и пределом текучести σТ . Предел прочности

![]()

где Р - внешняя нагрузка разрыва, мн; F- исходная площадь поперечного сечения, м2 .

Предел прочности это условное напряжения, при котором начинает разрушаться испытываемый образец. Предел текучести - это напряжение, при котором начинается пластическое деформирование металла. Пластическое деформирование - это такое деформирование рабочего тела, при котором после снятия усилия изменяются его исходные форма и размеры. Ударная вязкость - это прочность при динамических нагрузках:

КС=А/F

где А - работа разрушения образца, Дж; f- площадь образца в месте разрушения, м2.

Пластичность - это свойство материала обеспечивающее измене ние формы и размеров без разрушения. Для характеристики пластичности материала наиболее часто используют относительное удлинение при разрыве:

Δ = (l- l0)/l0

где l- длина образца после разрыва, мм; lо- длина образца до разрыва, мм.

Твердость - это свойство материала сопротивляться внедрению в него другого, не деформирующегося тела, Твердость определяется величиной удельной нагрузки из отношения величины усилия Н и площади; твердость по Бринелю определяют при внедрении шарика в тело:

НВ =Р/Fотп,

где Р - нагрузка, приложенная к шарику, МН; Fотп- площадь поверхности отпечатка шарика, м2.

Физические свойства. К физическим свойствам металлов и сплавов относят температуру плавления, плотность, коэффициент линейного расширения, электросопротивление, теплопроводность, коэффициенты трения, отражения и др. Эти свойства зависят от состава и структуры материала.

Химические свойства. Химические свойства характеризуют химический состав материала и химическое взаимодействие с другими веществами.

Технологические свойства определяют возможность обработки металла тем или иным методом. К технологическим свойствам относят литейные свойства, пластические свойства, свариваемость, обрабатываемость резанием и др. Литейные свойства металлов и сплавов определяют жидкотекучесть, кристаллизация, усадка, ликвация. Пластические свойства определяют предельные возможности деформирования без разрушения под действием внешней нагрузки. Свариваемость - это свойство соединяемых материалов при совместном расплавлении образовывать после кристаллизации неразъемное соединение. Обрабатываемость резанием - это свойство материала, обеспечивающее съем металла с поверхности заготовки под действием режущего инструмента: и получение требуемых показателей качества.

Эксплаутационные свойства определяют коррозионная стойкость, хладостойкость, жаропрочность, жаростойкость, антифрикционная стойкость и др. Коррозионная стойкость - сопротивление сплава действию агрессивных щелочных или кислотных сред. Хладостойкость -свойство сплава сохранять пластические свойства при температурах ниже 0°С. Жаропрочность - свойство сплава сохранять прочность при высоких температурах. Жаростойкость - свойство сплава сопротивляться окислению в газовой среде при высоких температурах. Антифрикционная стойкость - свойство материала прирабатываться к другому сплаву.

2. Конструкционные материалы

Особенностью применения конструкционных материалов при изготовлении деталей приборов и автоматических устройств является то, что требование высокой прочности, характерное в машиностроении, не является главным.

В зависимости от специфики работы прибора и автоматического устройства, назначения и конструкции их деталей предъявляется ряд эксплуатационных требований к материалам для их изготовления. Эти требования могут включать особые физико-механические свойства, определенные электрические свойства, высокую стабильность свойств и размеров в различных условиях эксплуатации, высокую прочность в сочетании с малой плотностью в обычных сечениях и микросечениях, немагнитность и др.

В качестве конструкционных материалов в приборостроении применяют черные и цветные металлы и их сплавы, магнитные, полупроводниковые, контактные материалы, металлы с особыми физико-механическими и механическими свойствами, проводниковые и сверхпроводящие материалы, композиционные материалы, пластмассы и газонаполненные пластмассы, каучук и резину, стекло и ситаллы, керамику, клеи, герметики, лакокрасочные материалы, полимерные пленки и другие материалы.

2.1. Черные металлы.

В приборостроении из черных металлов и их сплавов применяют железо, магнитные и немагнитные сталь и чугун. Железо, магнитные сталь и чугун применяют для замены дорогостоящих и дефицитных цветных металлов и сплавов и в тех случаях, когда к деталям приборных устройств не предъявляют специальных требований.

Свойства сплавов определяются их составом и структурой. Сплавы с содержанием углерода до 2,14% называют сталью, а с большим содержанием углерода - чугуном. Указанная граница 2,14% углерода разделяют систему сплавов Fe-C на две части. У всех сплавов, содержащих углерода менее 2,14% при первичной кристаллизации получают структуру аустенита; сплавы, содержащие 2,14%С .имеют в структуре ледебурит. Различие в структуре создает различие в технологических, механических и др. свойствах. Чугун благодаря наличию ледебурита пластически не деформируется, однако сравнительно низкая температура плавления обеспечивает высокие литейные свойства; сталь является пластически деформируемым сплавом. Граница 2,14%С - разделения сплавов на сталь и чугун для высоколегированных железо-углеродных сплавов может смещаться в ту или другую сторону.

В производстве приборов находят применение техническое железо и сталь.

Техническое железо хорошо обрабатывается давлением, резанием, сваривается; железо ферромагнитно, точка Кюри равна 768°С. Техническое железо применяют для изготовления деталей и узлов конструкций, магнитопроводов, полюсных наконечников и т.п.

Сталь по химическому составу подразделяют на углеродистую и легированную. Углеродистая сталь - это сплав железа с углеродом, содержащий постоянные и случайные примеси. Легированная сталь, кроме железа, углерода, постоянных (стандартного количества) и случайных (незначительного количества) примесей содержит специальные элементы, введенные в нее с целью получения заданных свойств. Количество легирующих элементов колеблется в широких пределах (от сотых долей до десятков процентов). Легирующие элементы улучшают механические свойства стали или придают ей какие-либо особые свойства (немагнитность, высокую коррозионную стойкость, высокое электрическое сопротивление и т.д.). Легирование повышает вязкость стали без снижения или даже при увеличении прочности, увеличивает прокаливание, уменьшает деформацию при закалке.

Способ получения стали (бессемеровский, кислородно-конвертерный, Мартеновский, в электропечах) влияет на свойства стали. При бессемеровском способе металл насыщается газами особенно азотом, а сера и фосфор не удаляются в достаточной степени. Бессемеровская сталь обладает большой прочностью, но малой пластичностью, в ней много загрязнений (неметаллических включений). Качество бессемеровского металла невысокое. При кислородно-конвертерном способе получают сталь с низким содержанием азота и свойствами близкими к свойствам мартеновской стали. При мартеновском способе меньше насыщена газами, из металла больше удаляется серы и фосфора. Этим способом изготовляют большую часть марок обыкновенной и качественной стали. При плавке в электропечах в большей степени удаляется сера и фосфор. Получают более дорогую высококачественную сталь - легированную сталь ответственного назначения (инструментальную, жаропрочную, коррозионностойкую и др.). Стали ответственного назначения плавят и разливают в вакууме, поэтому стали почти не содержат газов, имеют большую чистоту по неметаллическим включениям.

Сталь в зависимости от способа получения и наличия примесей подразделяют на следующие виды: сталь обыкновенного качества, сталь качественную, сталь высококачественную; а в зависимости от назначения - строительную, машиностроительную (конструкционную), инструментальную и сталь с особыми физико-химическими свойствами.

Для изготовления деталей и узлов приборных устройств применяют конструкционную и инструментальную стали и кроме того стали с особыми физико-химическими свойствами.

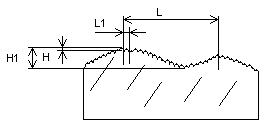

Металлургическая промышленность поставляет потребителям черные металлы и их сплавы в виде листов, полос, лент, прутков различного поперечного сечения, уголков, двутавров, швеллеров и других профилей общего и специального назначения. Ленты и листы -наиболее часто применяемые профили сортамента; качественные показатели лент - точность по толщине от 0,010 до 0,100 мм для толщин от 0,05 до 3,60 мм, точность по ширине для обрезанной ленты - от 0,3 до 0,6 мм при соответственно ширине 4 - 325 мм и толщине 0,05-1,00 мм, шероховатость поверхности

2.2. Цветные металлы и сплавы на их основе

У всех цветных металлов высокие коррозионная устойчивость, тепло- и электропроводность, они немагнитны, имеют хорошие механические свойства, технологичны (хорошо обрабатываются давлением и резанием, с хорошими литейными свойствами).

Алюминий и его сплавы. Различают деформируемые и литейные алюминиевые сплавы, которые подразделяют на неупрочняемые и упрочняемые термической обработкой. Деформируемые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой, Деформируемые алюминиевые сплавы неупрочняемые термической обработкой имеют высокую пластичность и невысокую прочность; деформируемые алюминиевые сплавы упрочняемые термообработкой имеют высокую прочность и удлинение.

Литейные алюминиевые сплавы часто имеют повышенную прочность и для повышения прочности, пластичности, снижения остаточных напряжений термически обрабатывают (закалка и старение). Алюминий применяют для изготовления методом порошковой металлургии спеченных алюминиевых сплавов и спеченных алюминиевых пудр (САС и САП), которые имеют особые свойства - коррозионную стойкость, прочность, пористость и т.д.

Магний и его сплавы. Магниевые сплавы разделяют на деформируемые, литейные, неупрочннемые и упрочняемые термической обработкой.

Медь и ее сплавы. Медь обладает высокой пластичностью, малым электросопротивлением, высокой коррозионной стойкостью и теплопроводностью. Медь выпускают в виде листов, прутков, проволоки, трубок. Медные сплавы разделяют на бронзы и латуни. Бронзы и латуни разделяют на деформируемые и литейные, они обладают хорошей и отличной обрабатываемостью резанием.

Титан и его сплавы. Чистый титан - тугоплавкий металл с температурой плавления (1665± 5)°С, пределом прочности 250 МПа и высокой пластичностью, с низкой жаропрочностью, хорошо обрабатывается давлением, сваривается, обработка резанием затруднительна. Титановые сплавы (предел прочности 700-900 МПа) обрабатываются давлением, литье этих сплавов связано со значительными трудностями; для получения повышенных механических свойств сплавы титана термически обрабатывают (отжигают, закаливают, подвергают старению) в печах с защитной атмосферой.

Никель, имеющий наибольшую коррозионную стойкость в атмосферных условиях по сравнению с другими металлами и высокую температуру плавления, хорошо обрабатывается давлением в горячем и холодном состоянии.

Бериллий. Одно из важнейших свойств бериллия: сочетание высокого значения модуля упругости (310 МПа) с низкой плотностью (1844,7 кг/м3), теплоемкость его в 4 раза превышает теплоемкость стали и титана, теплопроводность и электропроводность приближаются соответственно к теплоемкости и электропроводности алюминия.

Химические свойства. Коррозионная стойкость бериллия на воздухе при комнатной температуре близка к стойкости алюминия; незначительна коррозия в чистой воде; малая склонность к окислению сохраняется до 600°С, выше 700°С коррозия становится заметной.

Механические свойства изделий из бериллия колеблются в широких пределах и зависят от чистоты металла, технологии производство, размеров зерен, степени анизотропии, скорости испытания и других факторов: σB= 300-700 МПа, σT = 230-680 МПа, δ= 2-16%.

Технологические свойства. Бериллий имеет низкую пластичность, горячим выдавливанием при 800-1050°С получают прутки, трубы. Литейные свойства низкие. Обработка резанием затруднена, часто применяют химическое фрезерование. Неразъемные соединения выполняют с помощью сварки вольфрамовым электродом в нейтральной атмосфере. Положительные результаты изготовления деталей из бериллия получены при плазменном напылении, что заменяет сварку и другие методы обработки.

2.3. Сплавы с эффектом "памяти механической формы".

Эффект "памяти механической формы" (ПМФ) заключается в свойстве материала после пластической деформации, сопровождающейся фазовым превращением, при повторном нагреве восстанавливать исходную заданную форму. Известен сплавы с ПМФ: TiNi, TiAu, TiPd, TiPt, AuCd, AgCd, CuZn, JnTl, FePt; наилучшими свойствами ПМФ обладает никелид титана ( TiNi).

2.4. Неметаллические материалы.

Различают две группы неметаллических материалов: 1) неметаллические материалы органического происхождения и 2) неметаллические материалы неорганического происхождения. К материалам первой группы относят материалы, в основе строения которых находятся органические полимеры (например, натуральный каучук, целлюлоза, многие смолы и др.), к материалам второй группы относят графит, слюду, асбест и некоторые другие горные породы.

Структура полимеров. Научными исследованиями установлено, что не только твердые органические материалы (смолы, каучуки), но и твердые неорганические вещества неметаллической природы (стекло, керамика, асбест, графит) имеют полимерное строение. Органические полимеры изучены более глубоко, чем неорганические полимеры.

Полимеры состоят из молекул в тысячи раз превышающих по длине молекулы обычных неполимерных - низкомолекулярных соединений и поэтому их называют макромолекулами. Они состоят из повторяющихся групп атомов - звеньев исходного вещества - мономера. Чем больше звеньев в гигантской микромолекуле полимера, т.е. чем больше степень полимеризации, тем более прочен материал, более стоек к действию нагрева и растворителей. Однако в процессе последующей переработки полимеров неудобно использовать малоплавкий и труднорастворимый полимер, поэтому в ряде случаев получают сначала полимеры - полуфабрикаты со сравнительно низкой молекулярной массой - олигомеры, легче перерабатываемые до высокомолекулярного уровня при дополнительной обработке одновременно с изготовлением изделия. Примерами олигомеров являются природные высыхающие масла (льняное, тунговое и т.д.), фенолоформальдегидные, эпоксидные, ненасыщенные полиэфирные и другие отверждаемые синтетические смолы, некоторые жидкие синтетические каучуки и др.

В зависимости от состава различают группы полимерных соединений;

- гомополимеры или полимеры - это полимеры состоящие из одинаковых звеньев мономеров;

- сополимеры - это полимеры состоящие из разных исходных звеньев - мономеров: ...А-Б-А-Б-А-Б-..., иногда в полимере соединяются длинные отрезки, блоки молекулярных цепей ... А - Б - А -Б - ... Такие сополимеры называют блок - сополимеры;

- элементоорганические - это синтетическим путем полученные соединения с введенными в главную или боковые цепи атомами кремния(кремний-органические соединения), бора, алюминия, титана или некоторых других элементов. Эти соединения обладают повышенной теплостойкостью.

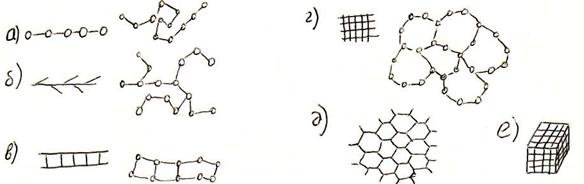

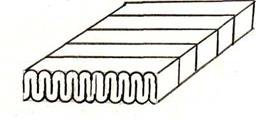

Форма макромолекул может быть следующей (рис. 1):

Рис.1. Формы макромолекул полимеров

а) линейная неразветвленная (рис.1,a) допускает плотную упаковку макромолекул в единице объема, облегчает кристаллизацию, материалы на ее основе более прочные, менее растворимые и плавкие, более стойкие к внешним воздействиям;

б) разветвленная форма (рис. 1,6) труднее упаковывается и дает более рыхлые, менее прочные и стойкие, легче растворимые и плавкие полимеры;

в) сшитые формы макромолекул присущи наиболее прочным, нерастворимым и неплавким полимерам, лишь набухающим в растворителях и размягчающимся при нагревании - лестничным (рис. 1,в) сетчато-пространственным (рис.1,г), и паркетным (рис.1,д);

г) сшитая трехмерная-объемная (рис. 1,e) форма характерна для полимеров с густой сеткой поперечных химических связей, отличающихся неспособностью даже размягчаться и набухать, отличается наибольшей стойкостью к внешним воздействиям и определенной хрупкостью (малым относительным удлинением, низкой ударной вязкостью, высоким сопротивлением сжатию и низким сопротивлением напряжениям растяжения и изгиба.

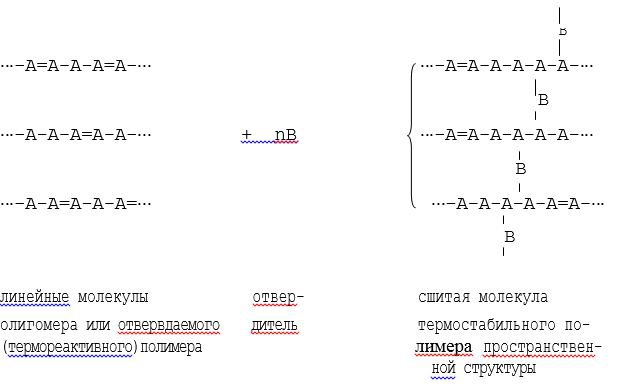

Полимеры с несшитыми формами макромолекул (рис.1,a,6) могут быть химически инертными или химически активными. В первом случае в процессе формообразования макромолекулы не претерпевают химических изменений и они сохраняют способность плавиться при повторном нагревании и растворяться, такие материалы называют термопластами или термопластичными; например, органическое и силикатное стекло, полиэтилен, целлулоид и другие. Химически активные полимеры с линейными или разветвленными макромолекулами в процессе переработки часто при нагревании могут претерпевать химические превращения, соединяясь по месту разрыва кратных связей или в результате реакции функциональных групп в лестничные, паркетные или пространственные макромолекулы. При этом может происходить соединение непосредственно молекулы с молекулой или через посредство отвердителей - вулканизаторов - веществ, создающих в процессе химической реакции мостик - сшивку между молекулами термореактивного олигомера или полимера. Например:

К многочисленной группе термореактивных олигомеров, полимеров и неметаллических материалов на их основе относят фенольные и другие смолы, сшиваемые каучуки и цементы, покрытия, клеи, герметики, образующие после их нанесения необратимые, стойкие к эксплуатационным воздействиям термостабильные детали, защитные, клеевые и герметизирующие пленки.

Существенное влияние на свойства полимеров оказывает полярность, обусловленная наличием или отсутствием в их составе диполей - разобщенных центров распределения положительных и отрицательных зарядов. Органические полимеры углеводородного состава, имеющие в боковых цепях атомы других элементов расположенных симметрично относительно главной цепи имеют практически совпадающие центры распределения положительного и отрицательного зарядов. В этом случае заряды нейтрализуются, а полимеры становятся электрически нейтральными неполярными (недипольными). Полимеры и олигомеры углеводородного состава, имеющие в боковых цепях несимметрично расположенные атомы - заместители ~ хлор, фтор, кислород, азот или серу или несимметрично расположенные химические группировки атомов, содержащие эти электроотрицательные элементы (ОН, СООН, CN , NH и др.) имеют несовпадающие центры распределения зарядов и являются полярными (дипольными).

Неорганические полимерные материалы, состоящие из положительных и отрицательно заряженных ионов, являются сильно полярными.

У полярных полимеров и олигомеров к слабому дисперсионному межмолекулярному притяжению, имеющему место и у неполярных, добавляется электростатическое отрицательное притяжение диполей. Поэтому полярные полимерные органические и неорганические материалы (полиамиды, целлюлоза, поливинилхлорид, специальные каучуки СК и др.) материалы более прочны, химически и термически стойки, менее плавки, менее растворимы, но менее гибки (менее морозостойки), менее стойки к радиационному излучению и обладают худшими диэлектрическими свойствами, чем неполярные (полиэтилен, полистирол, полипропилен и др.).

В макромолекуле линейного полимера образующие его звенья и боковые радикалы могут располагаться в определенном порядке регулярно или беспорядочно. Полимеры с регулярным расположением звеньев, радикалов могут легко кристаллизоваться, полимеры с беспорядочным расположением звеньев или радикалов - труднее и дают меньшую степень кристалличности.

Длина макромолекулы в тысячи и десятки тысяч раз превосходит его поперечное сечение, такие макромолекулы обладают гибкостью. Гибкость макромолекул оценивают длиной сегмента - минимальным числом звеньев цепи полимера, способным изгибаться, в гибких цепных макромолекулах число звеньев 10-20, в жестких полярных и не-разветвленных - многие десятки.

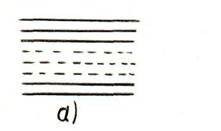

У органических полимерных материалов макроструктура образована либо свернутыми в клубки (глобулы) гибкими макромолекулами, либо - пачками более жестких макромолекул, параллельно уложенных по несколько десятков (рис. 2,в)

Рис. 2. Схемы: а - выпрямленных и б - сложенных в ленту пачек макромолекул

Рис. 3. Пластина, составленная из лент

Пачки макромолекул образуют вторичные надмолекулярные кристаллические структуры; складываясь в гофрированные ленты, пачки могут образовывать пластины (рис.3) крупных кристаллов.

Реакции синтеза, отверждения олигомеров и сшивания полимеров. Полимеры синтезируют из мономеров, а после формообразования деталей из олигомерных или термореактивных полимерных связующих отверждают или сшивают с помощью реакций полимеризации или поликонденсации. В процессе реакции полимеризации, представляющей собой реакцию присоединения, не выделяется побочных продуктов. При реакции поликонденсации представляющей собой обменный процесс между исходными продуктами наряду с образованием линейного или (при отверждении) сшитого полимера выделяется вода или другие низкомолекулярные побочные продукты.

Сведения о типе реакции необходимы конструктору изделия и инструмента для его формования особенно при изготовлении крупногабаритных деталей из армированных пластмасс на отверждаемых связующих. При поликонденсационной реакции отверждения связующего на олигомерных связующих, происходящих при температуре более 100°С, выделяющиеся побочные продукты реакции могут вызвать образование полостей - пористой, рыхлой структуры детали. Поэтому в этом случае (прессовании) применяют массивные прессформы, выдерживающие высокие давления (несколько десятков мегапаскалей) и предотвращающие расширение выделяющихся газов и взрыхление материала. При отверждении деталей на олигомерных связующих, не выделяющих побочных продуктов реакции (эпоксидные, ненасыщенные полиэфирные, некоторые полиамидные связующие применяют давления на два порядка меньшие (десятые доли мегапаскалей) и значительно более простые технологические процессы формования деталей. Получение эпоксидных и других связующих полимеризационного отверждения дало возможность экономично изготовлять сравнительно крупногабаритные детали, содержащие арматуру.

У аморфных органических и неорганических полимеров отсутствует порядок в расположении звеньев цепей макромолекул, образующих пачки или глобулы и во взаимном расположении пачек или глобул макромолекул.

Кристаллические неорганические полимеры имеют правильную объемную (керамика, ситаллы), плоскую (графит, слюда) или линейную (неорганические каучуки серы, селена) микроструктуру.

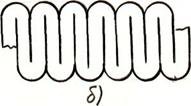

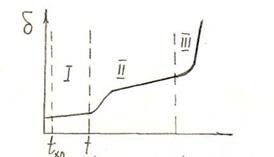

Термомеханические свойства. У гибких длинных цепных молекул, составляющих основу аморфных полимеров, возможно три физических состояния: стеклообразное, высокоэластичное и вязкотекучее. Линейные и разветвленные полимеры в зависимости от строения и температуры существуют в кристаллической фазе и во всех трех состояниях аморфной фазы. Переход из кристаллического в аморфное состояние сопровоадается скачкообразным изменением всех его физических и механических свойств. Переход аморфного полимера из одного состояния в другое происходит при изменении температуры постепенно и также постепенно меняются его физические и механические свойства. Густосетчатые (термостабильные) полимеры с нерегулярным расположением поперечных связей находятся только в аморфном состоянии. Редкосетчатые полимеры могут кристаллизоваться, а также находиться в стеклообразном и высокоэластичном состояниях (рис.4).

Все технологические и эксплуатационные свойства органических и неорганических полимеров зависят от физического и фазового состояний, которые обнаруживаются с помощью термомеханических кривых (ТМК), которые получают, измеряя деформацию материала под невысокой постоянной нагрузкой при нагревании с постоянной скоростью. Аморфные линейные полимеры имеют кривую, показанную на рис. §. Эта кривая состоит из трех участков, соответствующих трем физическим состояниям полимера. Участок I ниже температуры стеклования tq соответствует аморфному твердому стеклообразному состоянию полимера; тепловое движение совершают только атомы внутри звеньев. Ниже температуры стеклования находится область эксплуатации деталей из твердых полимеров и пластмасс. При температуре выше tc в полимерах возникает второй тип теплового движения - самопроизвольная подвижность звеньев, макромолекул при неизменности взаимного положения их центров тяжести. В этом случае материал переходит в высокоэластическое состояние (резиноподобное). Это область эксплуатации резин и переработки листовых термопластов, она характерна только для высокополимерных материалов. Неорганические низкомолекулярные кристаллические тела и низкомолекулярные аморфные органические и неорганические вещества ее не имеют. При дальнейшем нагреве, нагреве выше температуры текучести tT в полимере возникает третий механизм теплового движения: интенсивные колебания и повороты групп звеньев способствуют подвижности целых макромолекул (рис.5), область III). Смещения проходят постепенно, по частям, а полимер переходит не в жидкое а лишь в вязкотекучее состояние.Это основная область переработки полимеров и пластмасс в изделия.

|

|

Рис. 5. Термомеханическая кривая полимеров.

Густосетчатые полимеры не имеют ни участка II, ни участка III (рис.5), редкосетчатые иногда могут проявлять вязкоэластичность; все сетчатые полимеры, не переходя в вязкотекучее состояние, при критической температуре t дначинают подвергаться тепловому разложению - деструкции.

2.4.1. Пластические массы. Пластические массы изготовляют на основе синтетических смол. Основной составной частью пластических масс являются синтетические смолы. Иногда пластмасса полностью состоит из синтетической смолы, однако чаще она представляет собой сложную композицию из синтетической смолы, пластификатора, наполнителя, красителя и др. В некоторых случаях добавляются катализаторы и стабилизаторы.

В зависимости от основного назначения пластмассы подразделяют на следующие группы:

1. Конструкционные, применяемые для силовых и несиловых конструкций - высокопрочные (σВ> 20 МПа), средней прочности (σВ =8-20 МПа), низкой прочности (<σВ<8 МПа), теплостойкие ( 1 группа - стойкие до 150-200°С, 2 группа - 150-200°С, 3 группа - более 200°С), декоративно-отделочные и облицовочные.

2. Электро- и радиотехнические, электроизоляционные, электропроводные , радиопрозрачные.

3. Антикоррозионные и стойкие к агрессивным средам, к атмосферным осадкам, кислотам, щелочам, ароматическим углеводородам,бензину, спиртам и другим растворителям, воде, ультрафиолетовому облучению, стойкие к грибковой плесени, минеральный маслам.

4. Звуко- и теплоизоляционные.

5. Фрикционные и антифрикционные.

Большинство пластмасс обладают комплексом свойств, позволяющих применять их в нескольких областях.

В зависимости от применяемого наполнителя и степени его измельчения все материалы подразделяют на четыре группы: порошковые (пресспорошки), волокнистые, крошкообразные и слоистые.

Пресспорошки, получаемые на основе резольных или новолачных смол, делят на пресспорошки и литьевые порошки общетехнического назначения, электроизоляционные, высокочастотные, химически-жаро-, и влагостойкие, ударопрочные. При наличии в составе пресспорошка или другого вида пластмасс наполнителя такой материал называют композиционным (или композитом), поэтому значительная часть порошков содержит в обозначении букву "К", обозначающую композит, например, марка К 18-26 означает: порошок изготовлен из новолачной смолы №18 и наполнителей-древеоной муки №2 и асбеста №6. Пресспорошки общетехнического назначения (основа - новолачные смолы), выпускаемые красного, черного и коричневого цвета, используют для ненагружаемых армированных и неармированных деталей и изделий широкого потребления для эксплуатации в атмосферных усусловиях, деталей электро-и радиоаппаратуры (рукоятки, штепсели, розетки, вилки, патроны, выключатели и пр.) изготовляемых прессованием. Литьевые порошки могут длительное время находиться в вязкотекучем состоянии при 90-130° и быстро отверждаться при 160-170°С и перерабатываются в изделия литьем под давлением. Электроизоляционные пресспорошки изготовляют черного или коричневого цвета на основе резольной смолы, применяют для изготовления армированных и неармированных деталей электротехнического назначения, эксплуатируемых в бензине, трансформаторном масле и цоколей радиоламп. Различные пресспорошки тлеют следующие свойства: плотность 1390-1850 кг/м3, предел прочности в МПа σВ= 25-130, σИЗГ = 45-230, σСЖ = 50 - 230, относительное удлинение 0,3-20%, ударная вязкость 5-120 Дж/м2 , твердость по Бринелю 180-500 НВ, водопоглощение 0,07-0,8%, маслостойкость 0,02-0,03%, бензостойкость 0,05%, теплостойкость по Мартенсу 125-300°С, диэлектрическая проницаемость 3,2-10, тангенс угла диэлектрических потерь tgδ= 0,004-0,01 при частоте 106Гц и 0,12-0,1 при частоте 50 Гц, удельное электросопротивление 1011 -2×1016 0м, электрическая прочность 11-29 МВ/м. Высокочастотные порошки, получаемые на основе новолачных и резольных смол, молотой слюды, кварцевой муки, плавикового шпата и др., применяют изготовления слабонагружаемых или ненагружаемых радиотехнических изделий и изделий электроавтоматики, работающих в условиях повышенной влажности и для деталей повышенной точности. Жаростойкие пресспорошки, получаемые из новолачной смолы, минерального наполнителя (слюды, асбеста) и др., используют для изготовления радиодеталей, установочных изделий, выключателей, работающих при более высокой температуре и в тропическом климате. Ударопрочные пресспорошки - композиции черного цвета на основе новолачной смолы, модифицированной акрилоннтрия-бутадиено-вым каучуком, с наполнителями, их используют для изготовления деталей с повышенной стойкостью к ударным нагрузкам и высокоармированных изделий сложной конструкции.

Волокнистые пластики. Прессматериалы с волокнистым наполнителем имеют более высокие физико-механические свойства, чем порошковые, имеют специфические свойства, определяемые типом наполнителя. Для приборных конструкций используют следующие волокнистые материалы: волокниты, асболокниты, фаолиты, стекловолокниты. Эти материалы имеют свойства, изменяющиеся в пределах: плотность 1350-1950 кг/м3, предел прочности в МПа σВ = 15-500, σИЗ = 26-250, σСЖ = 58-145 ударная вязкость 2-150 Дж/м2, твердость по Бринелю 200-450 НВ, коэффициент трения 0,38-0,40, водопоглощение 0,2-1,8%, теплостойкость по Мартенсу 100-180°С, диэлектрическая проницаемость при частоте 50 Гц 6-10, тангенс угла диэлектрических потерь при частоте 50 Гц 0,04-0,12 удельное электросопротивление ρs= 1010-2×1012 0м, ρy= 108-1011 0м, электрическая прочность 1,7-16 MB/M.

Волокнистым наполнителем волокнитов являются пучки хлопкового волокна, асбестовое волокно, стеклянное волокно и другие. Волокнит используют для изготовления конструкционных деталей (маховики, панели, направляющие втулки), электротехнических деталей (коллекторы, контактные панели) и других деталей. Асбоволокниты отличаются от волокнитов более высокой теплостойкостью (до 300°С) и фрикционными свойствами, применяют для изготовления электроизоляционных деталей и тормозных изделий. Фаолит - кислостойкий материал, стойкий к соляной кислоте всех концентраций, серной кислоте средней и низкой концентрации, органическим кислотам, растворителям. Фаолит малочувствителен к резким колебаниям температуры, существенным недостатком фаолита является хрупкость и слабая стойкость к действию щелочей, азотной и хромовой кислот, брома, спирта, ацетона и пиридина. Фаолит используют для изготовления кислотостойких аппаратуры и оборудования (электролитических ванн, теплообменников). Стекловолокнит обладает лучшими, чем волокнит и асбволокнит электроизоляционными и механическими свойствами. Стеклянное волокно повышает физико-механические свойства, зависящие от длины волокон (рубленное и непрерывное), толщины, предварительной обработки и технологии изготовления пресс-материала. Связующего (фенолоформальдегидной модифицированной или эпоксифенолоформальдегидной смолой) в стекловолокните содержится от 25 до 45%. Стекловолокнит используют для изготовления конструкционных и электротехнических изделий повышенной прочности работающих при температурах от - 196 до + 200°С, при повышенной влажности в тропических условиях, кислых и щелочных средах, при ионизирующем облучении. Стекловолокниты с кремний-органическим связующим используют для электроизоляционных изделий, работающих при 250-300°С длительное время и кратковременно при 600-800°С.

Слоистые пластики. Современные слоистые пластики подразделяют на три группы: 1 - традиционные слоистые пластики, 2 - композиционные материалы на полимерных матрицах, 3 - углерод - углеродные (С-С) композиты.

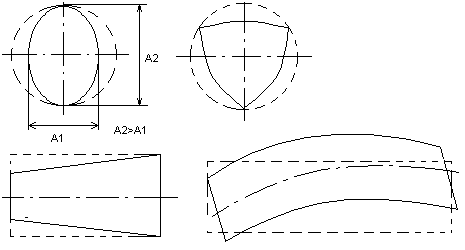

Традиционные слоистые пластики содержат параллельно расположенные слои листового наполнителя, а синтетические смолы являются в них связующим. В наиболее известных слоистых пластиках: гетинаксе армирующим элементом является сульфатная бумага из целлюлозных волокон, органогетинаксе бумага синтетических волокон, текстолите - хлопчатобумажные ткани, органотекстолите - синтетические ткани, стеклотекстолите - стеклянные ткани, асботекстолите - асбестовые и углетекстолите - углеродные ткани и т.д. В качестве наиболее распространенного связующего используют феноло-форшдьдегидную смолу, составляющую в пластике 40-50%. У слоистых пластиков ярко выражена анизотропия свойств; наибольшая прочность вдоль листа, несколько меньшая поперек листа, наихудшие свойства перпендикулярно поверхности листа - по толщине.

Ваинейшие свойства указанных слоистых пластиков: плотность 1300-1880 кг/м3, модуль упругости 5-20 МПа, ударная вязкость 12-200 Дж/м2 предел прочности 60-600 МПа, рабочая температура 125-280°С, удельное сопротивление 107 - 1012 0м×м, днэлектрическая проницаемость 5-8, тангенс угла диэлектрических потерь 0,002-0,5, электрическая прочность перпендикулярно слоям 2-50 МВ/м.

2.4.2. Керамика. Керамику получают при высокотемпературном обжиге (спекании) изделий, отформованных из смеси различных неорганических веществ в тонкоизмельченном состоянии. Детали и сборочные единицы широко применяют в электронике, автоматике, телемеханике, вычислительной технике, квантовой электронике и других отраслях приборостроения благодаря рядц замечательных свойств; морозо-и нагревостойкости, высокой механической прочности, твердости, малым диэлектрическим потерям, инертности к раду агрессивных сред, стабильности и надежности работы в течение длительного времени при термоударах, изменении влажности, давления, благодаря радиационной стойкости, высоким электроизоляционным свойствам.

По строению керамике представляет собой сложную систему состоящую из трех основных фаз; кристаллической, стекловидной я газовой. Кристаллическая фазе (основная) представляет собой химические соединения иди твердые растворы, она определяет характерные свойство керамического материала; стекловидная фаза находится в керамическом материале в виде прослоек между кристаллической составляющей или обособленных микрочастиц и выполняет роль связующего вещества; газовая фаза представляет собой газы, содержащиеся в порах керамики. Поры ухудшают свойства керамики, особенно при повышенной влажности.

Свойства керамики зависят от состава смеси (химического и процентного соотношения веществ), режима обработки.

По применению керамику подразделяют на традиционную (кирпич, плитки и др.), новую техническую и электротехническую. Традиционную керамику здесь не рассматриваем.

Новая техническая керамика по составу подразделяется на окисную и бескислородную. По степени огнеупорности - допустимой предельной рабочей температуре до начала деформации керамические материалы подразделяют на три группы: огнеупорные (1580...1770°C), высокоогнеупорные (1770...2000°С), высшей огнеупорности (> 2000°С).

Керамика чистых окислов изготовляется из тонкодисперсиых порошков чистых высокотемпературных специально синтезированных окислов алюминия, циркония, бериллия, магния, кальция, тория, урана, церия. Такая керамика однокомпонентна и состоит почти из кристаллической фазы и поэтому отличается высокой степенью плотности (почти нулевая пористость) и теплопроводности, высокой температурой плавления, термической и химической стойкостью, жесткостью.

Термические свойства керамики определяются: температурой плавления tПп= 2000...3300°С и рабочей температурой tpeб=(0,8.., 0,9)tПп, температурными коэффициентами линейного расширения ТКЛ(8,5...13,8)×10-6K, которые с повышением температуры увеличиваются, удельной теплоемкостью "С" и коэффициентом теплопроводности (с= 0,042... ...0,120 Дж/кг×К, λ = (1,24.. .2,56) Вт/(м×К); электропроводностью, которая невелика и у большинства окислов удельное объемное сопротивление при 1000°С около 104 Ом×м (исключение составляет U02 с электросопротивлением 103 Ом.м) и оно снижается при повышении температуры; химические свойства: как правило большинство окисных керамик имеют высокую кислото- и щелочестойкость (однако спеченные BeO , MgO и СаО растворяются в кислотах), при повышении температуры теряется масса (испаряется) керамических материалов; стойкость к ионизирующим излучениям - сильное действие на окисные керамики оказывают быстрые нейтроны при интегральном потоке 1020 нейтрон/см2 и выше, β- и λ- излучения действуют значительно меньше, в результате этих воздействий уменьшается плотность и увеличивается объем, уменьшаются механическая прочность, тепло и электропроводность, изменяются оптические свойства, изменение свойств окисной керамики в результате облучения полностью устраняется отжигом; механические свойства керамики определяют предел прочности при сжатии и изгибе, обычно σИЗ ≈ (1/3... 1/2)σСЖ, а σВ≈(1/5... 1/15) σсж, σСЖ≈(10...3000) МПа. Керамика хрупкий материал, прочность керамики снижается при повышении пористости и температуры, коэффициент Пуассона 0,25...0,35, модули сдвига G = 0,4Е и упругости Е = (382...140) ГПа.

В производстве изделий наиболее широко применяют следующие виды окисной керамики: корундовая (с кристаллической модификацией α-A2O3) керамика используемая в электротехнических, электровакуумных, электронных изделиях и других случаях; двуокись циркония ZrO2, применяемая как тугоплавкий материал (2500°С) для тиглей при плавке тугоплавких веществ и др.; окись бериллия BеО благодаря высокой теплопроводности и теплостойкости, легкости и вакуумплотности наилучшим образом отвечает современным требованиям электронной техники.

Бескислородная керамика представляет собой керамику высшей огнеупорности, твердости и износостойкости; у некоторых видов tnn≈ 4000°C, твердость близка к твердости алмаза. Соединения металлов переходных групп с металлоидами (С,М,Si, В) обладают металлическими свойствами и называют металлоподобными, соединения двух металлоидов, имеющие свойства неметаллических материалов, называют неметаллическими (карбид кремния, нитрид бора и др.). Металлоподобные бескилородные соединения (нитриды, многие карбиды и некоторые бориды переходных металлов) имеют кристаллическую структуру с внедренными атомами металлоидов в кубическую или гексагональную решетку. Структуры неметаллических соединений (боридов и силицидов переходных металлов), некоторых карбидов (SiC) и нитридов являются сложными слоистыми и цепочечными. Керамики этого типа - неметаллические и обладают или металлической проводимостью (бориды) или полупроводниковыми свойствами ( SiC, CrSi2 и др.), чаще высоким электросопротивлением. Сопротивление окислению при высоких температурах у бескислородных керамик выше, чем у соответствующих металлов. Прочностные свойства бескислородных керамик изучены недостаточно, их испытывают в основном на сжатие и изгиб, для некоторых из них σВ=(0,4...0,6)σИЗ. Карбиды отличаются наивысшими температурами плавления (до 1890...3890°С) и твердости среди бескислородных керамик.

Наибольшее значения в промышленности получили карбиды кремния, титана, бора. Карбид кремния SiС(карборунд) с жаростойкостью 1500..1600°С применяют в высокотемпературных процессах для изготовления нелинейных электросопротивлений, печей и др. Благодаря высокой твердости карборунд применяют в качестве абразива. Прочность карборунда составляет (1...1,4) ГПа. Карбид бора ( tnn= 2470°С, α= 4,5×10-6К σВ-1 при 25-2000°С, Е = 450 ГПа, твердость близка к твердости алмаза) используют в виде порошка для шлифования и полирования стальных инструментов и для доводки инструментов из твердого сплава. Бориды имеют высокие твердость, температуру плавления (3250°С у ЦрВ2. , 2200°С у CrB2),термостойкость и более высокую температуру начала окисления по сравнению с карбидами и нитридами. Распространено применение диборидов тугоплавких металлов, например диборид циркония легированный дисицилидом молибдена обладает высоким сопротивлением окислению (≤ 1980°С) и отличной стойкостью к термоударам из-за низкого температурного коэффициента объемного расширения, имеет сравнительно высокую электропроводность ρv=(12...57).10-4Ом×м. Нитриды имеют температуру плавления от 600 (Mo2N)до 3205°С (у TiN). Нитрид бора (BN) термостоек благодаря высокой теплопроводности, химически стоек в нейтральной и восстановительной атмосфере, перспективен в качестве материала для бортовой электронной аппаратуры, а при 1400-1500°C,давлении в десятки гигапаскалей в присутствии катализатора может быть приведен в алмазопо-добную кубическую структуру с температурой плавления 3000°С -эльбор, при твердости алмаза эльбор обладает в 2 раза большей теплоемкостью и стоек к окислению до 1900-2000°С (у алмаза окисление начинается при ≈800°С). Силициды (с температурой плавления от 1500°C у CrSi2 до 2200°С у TaSi2) по ряду физико-химических свойств подобны карбидам и боридам, но отличаются от них полупроводниковыми свойствами, важнейшее их свойство, как и других кремнийсодержащих бескислородных керамик, жаростойкость (рабочая температура до 1300...1700°С); известны следующие соединения MoSi2и MoS2. Дисилицид молибдена имеет сложную структуру, состоящую из двух слоев атомов кремния и одного слоя молибдена, имеет низкое электросопротивление, из-за малого коэффициента трения его применяют в качестве сухой смазки, при температуре 1700°С работает несколько тысяч часов в качестве стабильного электронагревателя. Дисульфид молибдена обладает высокими антифрикционными свойствами (применяют и как сухую вакуумстойкую смазку, интервал рабочих температур на воздухе - 150...425°С, ввакууме < 1100°С и в среде инертных газов < 1540°С, немагнитен, электропроводен, стоек к ядерной радиации, водостоек, стоек к инертным маслам, кислотам и металлическим поверхностям и растворяется только в крепких HCl,HNO3и царской водке; начинает окисляться при + 400...427°С. Слоистая структура MoS2 обеспечивает хорошую его адгезию к поверхности металла, наименьший по сравнению с другими смазками коэффициент трения (0,032) и отсутствие схватывания даже однородных металлов.

Электротехническая керамика подразделяется на две основные группы: установочную и конденсаторную.

Установочную керамику используют для изготовления плат, панелей, каркасов катушек, изоляторов и др. К большинству этих изделий предъявляют требования: малые диэлектрические потери, высокое напряжение пробоя, нагрево-, морозо-, влагостойкость и механическая прочность. Материалы с высокой температурной стабильностью диэлектрической проницаемости можно получать комбинацией веществ с положительным и отрицательным температурными коэффициентами. Применяемые в производстве виды установочной керамики: электрофарфор (30% каолина-белой глины, 20% огнеупорной глины, 25% кварцевого песка, 25% полевого шпата), радиофорфор, корунд-муллитовая керамика, цельзиановая керамика, ультрафорфор, алюминоксид, стеатиты. Недостатками электрофарфора (большие диэлектрические потери, возрастающие с повышением температуры, малая прочность на изгиб) не обладают другие вышеназванные установочные керамики. Керамику изготовляют плотной или пористой.

Кондесаторная керамика. Эта керамика должна обеспечивать возможно более высокое значение диэлектрической проницаемости, что позволяет снизить габариты конденсаторов и уменьшить их массу. Конденсаторная керамика может иметь температурный коэффициент диэлектрической проницаемости изменяющейся в широких пределах от положительных до отрицательных значений. К конденсаторной керамике предъявляют следующие требования: нагрево-, морозо- и влагостойкость; отсутствие старения; высокая прочность и надежность контакта металлических обкладок (слоев серебра) с диэлектриком; малые диэлектрические потери; возможность легкого формирования изделий различной сложности формы; возможность подбора заданного температурного коэффициента емкости. Основой большинства видов конденсаторной керамики является двуокись титана TiO2. Конденсаторную керамику подразделяют на четыре класса. К первому классу относят керамику с большей диэлектрической проницаемостью ( ε= 65...1905, большим отрицательным температурным коэффициентом емкости ( αΣ = -(700... 1300)× 10-6 К-1, малыми диэлектрическими потерями ( tg×δ= 6.10-11 ); керамика этого класса содержит большое количество ε. Керамика второго класса содержит более низкие значения αΣ и ε. Основу этой керамики составляют ε с добавками ZrO2, MgO или оловинат кальция CaSnO3. Керамические материалы третьего класса составлены на основе титаната никеля NiTiO3. у керамических материалов этих классов типа сегнетоэлектриков особенно высоки значения диэлектрической проницаемости (ε= 103...105). Основное свойство сегнетоэлектриков - спонтанная поляризация, которая под действием внешнего электрического поля становится направленной, проявляющаяся только вопределенном интервале температур и при превышении максимальной температуры спонтанная поляризация исчезает, а диэлектрическая проницаемость становится наибольшей. Близкими к сегнетодиэлектрикам являются пироэлектрики, представляющие собой диэлектрики, поляризованность которых возникает и меняется при равномерном нагреве и охлаждении. Некоторые сегнетоэлектрики обладают пьезоэлектрическими свойствами (материалы, поляризованность которых возникает и меняется при механическом воздействии на них). Сегнетоэлектрики применяют для конденсаторов большой емкости, пьезоэлектрических преобразований в микрофонах, звукоснимателях, излучателях, приемниках ультразвука, датчиках давления и вибрации, диэлектрических усилителях, модуляторах и других устройствах с большой нелинейной поляризацией, счетно-решающих машинах. К четвертому классу относят диэлектрики, длительное время сохраняющие поляризацию и создающие остаточное электрическое поле после снятия внешнего электрического поля - электреты. Электреты - это аналоги постоянных магнитов. В настоящее время распространены электреты на основе CaTiO3. Электреты можно использовать для как основной элемент в генераторах переменного тока, дозиметрах радиации, измерителях давления воздуха и влажности, пылеуловителях, электрометрах без источника напряжения и др.

2.4.3. Стекло и ситаллы. Неорганическое стекло представляет собой особого вида затвердевший раствор -сложный сплав высокой вязкости кислотных и щелочных окислов. В состав стекол входят стеклообразующие окислы кремния, бора, фосфора, германия, мышьяка, натрия, калия, лития, кальция, магния, бария, алюминия, железа, титана, бериллия и др.

В зависимости от химической природы стеклообразующего вещества стекла делят на силикатные (SiO2), алюмосиликатные (Al2O3- SiO2), алюмоборосиликатные (Al2O3-B2O5 -SiO2), алюмофосфатные (Al2O3-P2O5)и др. По содержанию модифицирующих веществ стекла бывают щелочными (содержащими окислы NaO2, KO2), бесщелочными и кварцевыми. По назначению стекла подразделяют на технические (оптическое, светотехническое, приборное и др.), строительное и бытовое.

Техническое стекло чаще всего относится к алюмоборосиликатной группе и отличается разнообразием входящих в него окислов. Промышленность выпускает стекло в виде готовых изделий, заготовок или отдельных деталей.

При нагревании стекло размягчается в некотором температурном интервале (у промышленных силикатных стекол 425...800°С), который зависит от состава стекол, а затем плавится. При температуре выше верхней точки температуры размягчения выполняют все технологические процессы переработки стекломассы в изделия.

Механические свойства: высокое сопротивление сжатию σСЖ= 500-2000 МПа, низкий предел прочности при растяжении и изгибе σВ= 30...90 МПа, коэффициент Пуассона ≈ 0,18...0,26, твердость по шкале Мооса 5-7 единиц (за 10 единиц принята твердость алмаза). Стекла бесщелочные и кварцевые имеют более высокие механические характеристики. Стекла светопрозрачны, пропускают до 92% видимого света, коэффициент преломления 1,44...1,806 (в зависимости от марки стекла), кварцевые стекла пропускают электромагнитные волны оптического спектра от ультрафиолетовых до инфракрасных лучей. Температурный коэффициент линейного расширения (5,6...90)×10-7К , коэффициент теплопроводности 0,7...1,5 Вт(м×К), термостойкость 90...170°С, у кварцевого стекла 800..1000°С.

Химическая стойкость стекол зависит от образующих компонентов: SiQ2, ZrO2, TiQ2, B2О3, Al2O3, CaO, MgO обеспечивают высокую химическую стойкость, a Na2O,KO2, BaO, PbO способствуют химической коррозии стекла.

Все неорганические стекла - очень хрупкие материалы, они разрушаются мгновенно без сколько-нибудь заметной пластической деформации.

Поверхность детали из стекла повреждена невидимыми трещинами, являющимися очагами хрупкого разрушения. Повреждаемость поверхности щелочных стекол выше (на~15%), чем малощелочных. Прочность стекла можно повысить путем удаления дефектного слоя толщиной 10 мм с помощью травления в плавиковой кислоте или путем создания в поверхностном слое остаточных напряжений сжатия с помощью быстрого охлаждения (закалки) стекла или при изменении химического состава поверхностного слоя с последующей кристаллизацией.

Рабочая температура. Обычно рабочая температура не превышает 400...500°С, что примерно соответствует температуре стеклования. Кварцевое стекло можно длительное время эксплуатировать при 1100-1200°С.

Удельное объемное сопротивление при 200°С соответствует 109 ...1018 Ом.см соответственно для щелочного и кварцевого стекла. Поверхностное удельное электросопротивление стекол из-за адсорбированной влаги в 10 меньше объемного, и поэтому рекомендуют на поверхность стекол наносить защитные покрытия (например, кремний-органические) или использовать химически стойкие стекла.

В чистых стеклах наблюдается преимущественно ионная поляризация, ε=3...20, величина ε с увеличением температуры возрастает. Диэлектрические потери зависят от состава стекол tgδ = 9.10-3, практически нулевые диэлектрические потери получают у прозрачного кварцевого стекла; большие диэлектрические потери - у щелочных стекол. С увеличением температуры tgδ увеличивается. При повышенных частотах tgδ стекол в большом интервале температур остается неизменным. Электрическая прочность стекол в переменном поле составляет 15...30 МВ/м; при повышении и увеличении длительности времени подачи напряжения вероятен тепловой пробой.

Применение стекол разнообразно в зависимости от его свойств: в переменных и постоянных конденсаторах, для катушек самоиндукции, в вакуумных приборах, для подложек микромодулей, световодов вычислительных машин, для волокон и стеклотканей, пленок, например для изоляции электромашин используют стеклянную фольгу, которую изготовляют толщиной 5-100 мкм.

Ситаллы. Ситаллы, закристаллизованные стекла - стеклокристаллические материалы, получаемые при введении в расплавленное стекло кристаллизаторов (затравки), на которых происходит рост кристаллов основной фазы при определенной температуре кристаллизации. В отличие от технической керамики, кристаллическая структура которой присуща исходному сырью, в ситаллах кристаллическая фаза образуется целиком из гомогенной аморфной стеклофазы в процессе обжига (ситаллизации).

В производстве наиболее распространены следующие составы ситаллов: литиевоалюмосиликатные Li2O-Al2O3-SiO2, литиевоцинко-силикатные Li2O-ZnO-SiO2, литиевомагнийсиликатше Li2O-MgO-SiO2, магиийалюмосиликатные MgO-Al2O3-SiO2. Широкое применение литиевых стекол для получения ситаллов объясняется их большей способностью к кристаллизации, чем у других стекол. По типу кристаллических фаз ситаллы бывают: с низким температурным коэффициентом линейного расширения - сподуменовые Li2O×Al2O3×4SiO2, кордеритовые 2MgO×2Al2O3×5SiO2 и с высоким - дисициликатилитиевые Li2O××2SiO2 и др.

Кристаллическая структура ситаллов регулируется катализаторами. Подбирая химический состав и режимы обработки можно получать ситаллы с нужными физико-механическими свойствами. При размерах кристаллов меньше длины полуволны видимого света и совпадении коэффициентов преломления кристаллической и аморфной фазы ситаллы обладают прозначностью и их можно использовать в качестве заменителей кварцевого стекла. Как и стекла ситаллы не имеют пористости. Тело кристаллических зерен ситаллов обладает повышенной прочностью и жесткостью по сравнению с хрупкой стекловидной аморфной фазой. Малый объем стекловидной массы обеспечивает отсутствие внутренних напряжений и трещин из-за множества границ кристаллов развитие трещин под нагрузкой затруднено. Высокие значения модуля упругости, твердости и низкие значения коэффициента трения обеспечивают высокую износостойкость изделий из ситаллов. Ситаллы имеют высокую нагревостойкость (1000°С и выше). Ситаллы хорошие электроизоляторы, имеют низкий tgδ при высоких частотах и температурах. Диэлектрическая постоянная невелика ( ε = 5...10), а при содержании сегнетоэлектрической фазы (титанаты, ниобаты и др.) она достигает высоких значений (до 2000), она мало зависит от частоты; температурный коэффициент диэлектрической постоянной положителен. Электрическая прочность ситаллов выше электропрочности стекол.

Ситаллы применяют как подложки микромодулей печатных схем, малогабаритных кондесаторов, высоковольтных и высокочастотных изоляторов, приборов с ультрафиолетовым излучением, световых ячеек, деталей вычислительных машин и т.д.

2.4.4. Каучуки и резины. Резина или вулканизат - это продукт вулканизации смеси каучука с различными добавками (резиновая смесь). Резина характеризуется высокими эластическими свойствами, которые характерны для каучука. Высокая эластичность каучука объясняется зигзагообразной или спиралевидной конфигурацией и

большой гибкостью его линейных или слаборазветвленных молекул. Различают мягкие, средние и твердые резины в зависимости от количества поперечных связей. Кроме того в зависимости от назначения различают резины общего назначения и специальные.

Резины общего назначения работают в водной и воздушной средах, слабых растворах кислот, солей, щелочей, спирте, ацетоне, жирных кислотах при температурах от -60…-30 до +80…+130°С. Эти резины нестойки к светоозонному и тепловому старению, сильно набухают (на 200-600%) при контакте с жирными и ароматическими растворителями (бензин, керосин, бензол, хлороформ, сероуглерод, машинное масло и др.).

Специальные резины подразделяют на маслобензостойкие, свето-озоно- и химическистойкие, теплостойкие и другие. Многие резины кроме основного свойства имеют другие свойства. Например вулканизаты СКД-32 и СКФ-26, работающие при температурах - 40...+300°С, теплостойкие резины, кроме того устойчивы к светоозонному и тепловому старению, масло-бензостойкие и химически стойкие даже при нагреве, негорючие и стойкие к истиранию, достаточно прочные и эластичные. В машиностроении и приборостроении различают девять классов резиновых деталей: уплотнительные; вибро- и звукоизоляционные и противоударные; опоры скольжения; гибкие компенсационные проставки, трубы для транспортировки газа и жидкости; противоизносные; фрикционные детали и инструменты; несиловые и защитные; декоративные .

2.4.5. Пленкообразующие материалы. Пленкообразующие материалы -это растворы или расплавы олигомеров, полимеров или неорганических композиций, которые после нанесения их на поверхность и последующего высыхания образуют твердые пленки, прочно сцепляющиеся с поверхностью. В состав пленкообразующего вещества часто веодят различные добавки: пластификаторы, наполнители, отвердители, катализаторы, красители и др.

По назначению пленкообразующие материалы делят на: клеи, применяемые для соединения различных материалов; герметики, применяемые для уплотнения и герметизации различных конструктивных элементов приборов и радиоэлектронной аппаратуры; лакокрасочные материалы, используемые для электроизоляции, защиты от коррозии, теплозащиты и декоративно-отделочных покрытий; компаунды-пропиточные и заливочные составы, служащие для влагозащиты, повышения диэлектрических и механических сеойств в электрорадиоприборах и аппаратах.

Основой пленкообразующих материалов могут быть термопластичные полимеры, синтетические и природные смолы, растительные масла, каучуки, эфиры целлюлозы, битумы, белки и др. Основное требование к пленкообразующим материалам - адгезия, т.е. способность сцепляться с поверхностью, на которую они нанесены. В основе процесса адгезии пленкообразующего вещества находится комплекс физико-химических и механических явлений на границе с подложкой: силы межмолекулярного взаимодействия, электрическое притяжение, диффузия молекул полимера и иногда химическое взаимодействие; кроме того необходимо, чтобы силы адгезионного притяжения были больше сил когезии (сил взаимодействия между атомами в объеме пленкообразующего материала). Такие материалы принадлежат к лучшим пленкообра-зователям для данного материала.

Адгезия пленкообразующего материала зависит от полярности, молекулярной массы, наличия пластификаторов, вида и характера подготовки поверхности. Высокая адгезия пленкообразующих, содержащих полярные группы объясняется ориентацией молекул на границе с подложкой и электрическим притяжением к покрываемой поверхности. У пленкообразующих материалов с высокой молекулярной массой (полихлорвинил, нитроцеллюлоза, полистирол) адгезия невелика из-за высокой прочности самой пленки, больших сил межмолекулярного взаимодействия, снижающих подвижность молекул и их ориентацию на поверхности подложки. У пленкообразующих материалов с малой молекулярной массой (олигомеры) полярные группы в пограничном слое легко ориентируются и собираются на поверхности подложки, создают высокую адгезию при низкой когезии. Образование же у олигомеров при отверждении поперечных связей обеспечивает одновременно высокую адгезию и прочность пленки.

Быстрое испарение растворителей и большая усадка пленки при высыхании создают внутренние напряжения и уменьшают адгезию; введение пластификаторов снижает величину внутренних напряжений и увеличивает адгезию.

Адгезия пленкообразующих материалов к черным металлам выше, чем к цветным металлам (меди, алюминию, цинку, магнию и др.).

Хорошо подготовленная поверхность обеспечивает высокую адгезию. Подготовка поверхности заключается в зачистке ее и обезжиривании. Шероховатая поверхность обеспечивает механическое сцепление пленки с подложкой и увеличивает адгезию. Обезжиривание увеличивает смачивание и тем самым увеличивает силу сцепления пленки с подложкой.

В зависимости от свойств образующиеся пленки подразделяют на обратимые и необратимые. Обратимые пленкообразующие материалы (на основе термопластов, эфиров целлюлозы, битумов) "высыхают" при испарении растворителей без изменения формы молекул. У необратимых пленкообразующих (на основе растительных масел, каучуков, синтетических и некоторых природных смол) при испарении летучих веществ происходят химические превращения линейных молекул в сетчаторазветвленные.

2.4.6. Клеи. Клеи широко используют для неразъемного соединения элементов конструкций из разнородных материалов. При этом обеспечивается герметичность, стойкость против коррозии, электрозвукоизоляционные свойства, отсутствие концентраторов напряжений, вибростойкость, сплошность соединения. Недостатками клеевых соединений являются: относительно низкая теплостойкость большинства клеев, малое сопротивление отдиранию, старение, необходимость термообработки клеевого шва на отверждаемых смолах. Применяют и комбинированные соединения: клеесварные и клеезаклепочные.

По назначению клеи разделяют на универсальные, применяемые для соединения большинства используемых материалов и специальные, обладающие избиральной клеящей способностью. Клеи бывают горячей и холодной сушки (отверждения). Клеевые соединения, полученные холодной сушкой, имеют обычно более низкую прочность, особенно при повышенных температурах; нагревание обеспечивает повышенную прочность благодаря более полному отверждению смолы. Отверждаемые клеи бывают одно- и многокомпонентные. Однокомпонентные клеи поставляют потребителям в готовом виде, многокомпонентные (чаще всего двухкомпонентные) в виде нескольких составных частей, каждую из которых можно хранить длительное время.

Для обеспечения высокой прочности клеевого соединения необходимо: применять клеи, смачивающие поверхность соединяемых материалов; полярные материалы склеивать полярными клеями, неполярные - неполярными клеями; при затвердевании клея исключать возможность возникновения в нем остаточных напряжений; клеевая прослойка не должна быть жестче склеиваемых материалов. Качество клеевого соединения зависит и от технологических параметров: качества подготовки поверхности, количества наносимого клея (толщины слоя), режима отверждения (температуры, давления, времени).

Металлы чаще всего склеивают клеями горячего отверждения, реже - клеями холодного отверждения.

В зависимости от теплостойкости и условий работы различают следующие клеи:

- клеи невысокой теплостойкости (длительное воздействие температуры до 60°С): ВФ, Л-4 и др.,

- клеи средней теплостойкости (работоспособные до 125...150°C): BK-1, ВК-32-ЭМ и др.,

- клеи теплостойкие (работоспособные до 180...350°C): BK-32-200,BC-10T, ВК-4 и др.,

- клеи высокотеплостойкие (кратковременно выдерживающие температуру до 1000°С): ВК-2, ВК-8, BK-10 и др.

Кроме смоляных клеев используют клеи на основе каучуков или их композиций со смолами: 4НБ-Ув - на основе хлоропренового каучука, KP-5-18 и KP-5-18P - на основе нитрильного каучука и фенолорезольной смолы, 88НП - хлоропренового каучука и фенолоформальдегидной смолы. Для работы при низких температурах применяют вулканизирующиеся при комнатной температуре силоксановые каучуковые, эпоксиполиамидные, эпоксифенольные, полиуретановые и некоторые другие клеи.

Стойкими к старению и широко применяемыми являются клеи на основе цианакрилатов - циакрины ЭО №87, ЭО № 170; прочность этих клеев при хранении возрастает.

Основные свойства клеев: предел прочности при сдвиге σВ= 10...30 МПа, при равномерном отрыве σВ = 15...75МПа, теплостойкость 60...1250°С, водостойкость - хорошая и удовлетворительная, температура склеивания 20...400°С, склеиваемые материалы - металлы и неметаллические материалы.

Неорганические высокотеплостойкие клеи, представляющие собой особую группу, состоят из неорганического растворителя (вода, водные растворы, кислот, щелочей, солей, неводные среды) и растворяемого минерального неметаллического или металлического порошка. Клеи этой группы: фосфатные, керамические, металлические и др. Фосфатные клеи (клеи - цементы) изготовляют на основе фосфатной кислоты и ее производных (связка). К связке добавляют наполнители (например Al2O3,каолин, металлические порошки). Алюмофосфатные клеи затвердевают, при 270...300°С в течение 2-6 ч.; теплостойкость - 1300°C, σВ= 1...3 МПа. Высокую теплостойкость имеют керамические клеи - фритты, представляющие собой тонкие суспензии неорганических компонентов ( MgO, Al2O3, SiO2 и других окислов щелочных металлов) в воде; работают клеи этой группы при 500-Ю00°С и выше. Металлические клеи состоят из смеси жидкого металла (свинца, галлия), имеющего низкую температуру плавления и порошка более тугоплавкого металла; это обеспечивает получение твердого раствора с высокой температурой плавления. Такие клеи переходят в твердое состояние при комнатной температуре.

2.4.7. Герметики. Герметики это композиции на основе полимеров и олигомеров, применяемые в болтовых, клепаных и других соединениях с целью обеспечения герметичности контейнеров с радиоаппаратурой, электроприборами, различных коммуникаций, трубопроводов, радиаторов и др. Герметики представляют собой замазки, пасты или растворы их основы в органических растворителях. Герметизация создается в результате отверждения (вулканизации) основы или образования пленки после испарения растворителя. Требования к герметикам: они должны обладать, как и все пленкообразующие вещества, хорошей адгезией и когезией, а также быть непроницаемыми для различных сред, не должны корродировать с контактирующими материалами; желательно холодное отверждение их и отсутствие растительного растворителя.

Распространены герметики на основе полисульфидов (тиоколов) и кремнийорганических полимеров, применяют также герметики на основе фторсодержащих, бутадиеннитрильных, уретановых и других насыщенных каучуков и на основе эпоксидных фенолоформадегидных и других смол.

Основные свойства герметиков: плотность- 1000...3200 кг/м3, предел прочности 1,5...14 МПа, относительное удлинение 150...700%, усилие отслаивания 13...60 Н/см, рабочая температура 70...300°C, рабочая среда: высокотемпературная воздушная, химически агрессивная, смазка.

2.4.8. Лакокрасочные материалы. Эти материалы представляют собой растворы пленкообразующего с добавками, обеспечивающими после нанесения их на подложку образование твердой пленки - лакокрасочного покрытия. Лакокрасочные покрытия защищают изделия от воздействия внешней среды и служат в качестве электроизоляционных и декоративно-отделочных материалов.

Защитные лакокрасочные материалы и покрытия должны быть механически прочными, гибкими, влагонепроницаемыми, должны иметь хорошую адгезию. По назначению покрытия могут быть атмооферо-, химически- и теплостойкими, стойкими к действию радиации, тропического климата и других факторов. Лакокрасочные материалы подразделяют на лаки, эмали, грунты и шпатлевки.

Лаки - растворы пленкообразуюидах веществ (иногда с добавками красителей); лаки содержащие неорганические пигменты называют эмалевыми красками или эмалями. Пигменты влияют на свойства покрытий: придают непрозрачность, повышают механическую прочность, некоторые пигменты повышают противокоррозионную стойкость подложки, являясь ингибиторами (замедлителями) коррозии. Механизм замедления коррозии пигментами может быть различным: свинцовый сурик, содержащий окись свинца, замедляет коррозию на поверхности черных металлов вследствие образования нерастворимого гидрита окиси железа; хроматные пигменты - цинковые и стронциевые кроны - являются универсальными, замедляющими коррозию стали и легких сплавов (алюминиевых и магниевых) образующимися при покрытии окисными пленками; цинковые пигменты (цинковая пыль) создают на поверхности железа (стали) при проникновении влаги протекторную защиту; ряд пигментов (цинковые белила, свинцовые кроны), поглощающая ультрафиолетовые лучи, защищают лакокрасочную пленку от разрушения; алюминиевая пудра отражает эти лучи, повышает влагонепроницаемость и предохраняет пленку от разрушения; белые пигменты, металлические порошки, отражают 95...98% падающего на них света и поддерживают на окрашенной поверхности температуру на 15...30°С меньшую, чем на других покрытиях. В эмалях содержится до 100...150% пигмента (на 100% пленкообразующего).

Грунты содержат 70...80% пассивирующих пигментов (иногда с добавкой наполнителя) и образуют первый слой покрытия, создающий надежное сцепление с окрашиваемой поверхностью; грунты должны обладать хорошей адгезией, защищать от коррозии и заполнять поры и др.

Шпатлевки - имеют пастообразную консистенцию и содержат до 200% пигментов и красителей, их применяют для выравнивания поверхности. Надежная защита поверхности обеспечивается многослойным покрытием: последовательным нанесением на поверхность грунта, шпатлевки, эмали и лака.

Основные свойства лакокрасочных материалов и покрытий определяются пленкообразующими веществами. По виду пленкообразующие лакокрасочные материалы делят на масляные, битумные, смоляные, эфироцеллюлозные.

Масляные лакокрасочные материалы. Пленкообразователем в таких материалах являются растительные масла (высыхающие и полувысыхающие), представляющие собой сложные эфиры глицерина и органических кислот (глицериды). При высыхании масла происходит присоединение кислорода воздуха (по месту двойных связей имеющихся в молекулах глицеридов) с образованием сетчатой структуры - происходит необратимое сшивание пленкообразователя. Чем больше образовывается двойных связей, тем быстрее протекает процесс высыхания. Для ускорения высыхания масла прогревают (варят) с целью частичной полимеризации и вводят катализаторы (сиккативы): соли и окислы поливалентных металлов (кобальта, марганца, свинца). Вареное масло с сиккативом называют олифой. Масляные покрытия обладают хорошей адгезией, эластичностью, виброустойчивостыо и имеют невысокую тепло- и водостойкость, низкую химическую стойкость и медленно сохнут. В чистом виде их поэтому мало применяют, часто их применяют со смолами и битумами.

Битумные и масляно-битумные лаки и краски. Битумы - это смесь углеводородов различной консистенции. В лакокрасочной промышленности используют в основном тугоплавкие нефтяные (гудрон, пеки) и природные битумы (асфальты) с температурой плавления 125...150°C. Битумы термопластичны, аморфны, хрупки при низких температурах, нерастворимы в воде и спирте, негигроскопичны, стойки к действию кислот и щелочей. Битумы часто совмещают с маслами и в этом случае покрытия обладают хорошими электроизоляционными свойствами и теплостойкостью до 130°С, кислотостойки, а с добавкой алюминиевой пудры термостойкость увеличивается.

Смоляные лаки и эмали. Смоляные лакокрасочные материалы - это растворы смол (синтетических и природных) в органических растворителях. По сравнению с масляными смоляные покрытия обладают более высокой адгезией, более химически-, влаго- и атмосферостойки, однако многие обладают хрупкостью. Поэтому смоляные лаки модифици-руют растительными маслами или пластификаторами. Природные смолы: канифоль, шеллак, янтарь, даммара; синтетические смолы: любые растворимые термопластичные (перхлорвиниловые, акриловые, полистирольные и др.) и отверждаемые (фенолоформальдегидные, эпоксидные, алкидные, кремний-органические, полиуретановые и др.) смолы.

Эфироцеллюдозные термопластичные лакокрасочные материалы приготовляют на основе нитроцеллюлозы, этилцеллюлозы, ацетшщеллюлозы и ацетобутиратцеллюлозы. Нитроцеллюлоза хорошо растворяется в ацетоне, кетоне, эфирах и после покрытия поверхности быстро высыхает (~ 30 мин.), отличается блеском, хорошей твердостью, достаточной атмосферостойкостью, маслобензостойкостью; недостатки нитролаков и нитроэмалей - высокая горючесть, низкая теплостойкость и неустойчивость к действию ультрафиолетовых лучей. Нитролаки применяют для окраски приборов, станков, деревянных поверхностей и др.

Электроизоляционные лаки и компаунды по виду применения делят на пропиточные, покровные и клеящие.

Пропиточные лаки используют для пропитки пористой и волокнистой изоляции с целью вытеснения воздуха и влаги из пор и промежутков между волокнами и как следствие этого повышения нагрево- и влагостойкости, электропрочности и механической прочности изоляции. Пропитку выполняют лаками для пропитки тканей и бумаги с целью получения лакоткаии и лакобумаги.

Покровные лаки используют для оборудования на поверхности изоляции гладкой, механически и электрически прочной, стойкой к действию воды и химических реагентов пленки. Специальные виды покровных лаков - эмаль-лаки ,их наносят на проволоку для изоляции (при этом получают эмаль-проволоки).

Клеящие лаки используют для склеивания различных частей изоляции и приклеивания изоляции к металлу. Эти лаки должны иметь максимальную адгезию к склеиваемым материалам и эластичность лаковой пленки. Указанное разделение электроизоляционных лаков на три группы условное, так как один и тот же материал может выполнять различные функции, например, пропитывать и склеивать слои ткани. Электроизоляционные лаки могут быть изготовлены на основе растительных масел, битумов, эфиров целлюлозы, термопластов и отверждаемых смол. Для декоративной отделки тонких и гибких стенок корпусов радиотехнических аппаратов и приборов применяют покрытия с морщинистым рисунком (эмаль "муар"), позволяющие скрывать неровности поверхности без применения шпатлевок. Молотковые эмали широко применяют для окраски приборов, они образуют на поверхности узор, напоминающий чеканку молотком. Эти эмали изготовляют на основе меламиноформальдегидных смол пигментированных алюминиевой пудрой, узорообразователем являются высокомолекулярные кремнийорганические соединения. Рисунок "чеканки молотком" проявляется через 1...2 минуты после окраски. Окончательная сушка выполняется при температуре 100...120°С в течение 30 мин. Пленка отличается высокой прочностью, пластичностью и атмосферостойкостью.

Компаунды - это смеси полимеров (иногда с добавками минеральных наполнителей), которыми в жидком виде пропитывают, заливают или обмазывают изделия (конденсаторы, электрические обмотки, полупроводниковые выпрямители, кабельные муфты). Компаунды жидкие в момент применения в последующем затвердевают: компаунды на основе термопластов - при охлаждении расплава, на основе реактопластов - чаще при нагреве вследствие химической реакции, полимеризации. Преимуществом компаундов перед электроизоляционными лаками является отсутствие летучих растворителей, обеспечивающее получение плотной, герметичной изоляции, имеющей высокую влагостойкость, электрическую прочность, вибростойкость. Нагревостойкость компаундов увеличивается при введении в них минеральных наполнителей (чаще всего пылевидного кварца). Компаунды приготовляют на основе битумов, полистирола, полиуретана, эпоксидных, полиэфирных, кремийогранических смол и других полимеров.

2.4.9. Пленочные материалы. Пленочные материалы - это тонколистовые гибкие, прозрачные, преимущественно синтетические полимеры; толщина пленок 0,01... 0,10 мм (иногда до 0,002 и 0,5 мм) и изготовляют их из термопластов. Основные свойства пленок: плотность 890...1420 кг/м3, предел прочности при растяжении в продольном направлении 10 ... 20 МПа, относительное удлинение в продольном направлении 10 ... 600%, влагопроницаемость 0,01...10 кг/ (4м×Па)×10-5 , гигроскопичность 0,01...3%, диэлектрическая проницаемость при 20°С и частоте поля 1 кГц 2...3,9, удельное электросопротивление при 20°С 1010 ...1017 Ом.м., электрическая прочность при 20°С 15...350 МВ/м, рабочая температура 70...250°С. Наибольшее применение нашли пленки на основе смол полистирола (обозначают их ПС), полипропилена (ПП), фторлона - 4 (ПТФЭ), полиэтилена (ПЭ), триацитата целлюлозы (ТАЦ), лавсана (ПЭЛФ), поликарбоната (ПК), полиамида (ПАМ), полиимида (ШИМ), полиуретана (ПУ), поливинилхлорида (ПХВ), фторлона - З(ПТФХЭ). В электротехнике и радиоэлектронике пленочные материалы широко применяют в качестве диэлектриков (конденсаторов, обмоточных и монтажных проводов, кабелей, пазовой изоляции электрических машин). Пленки применяют и в комбинации со специальными сортами бумаги, картона, стеклянными, асбестовыми и синтетическими волокнами и тканями, также наклеивают на пленки очень тонкие чешуйки стекла и слюды.

2.5. Волокнистые материалы. К волокнистым материалам, используемым в технике, относят текстильные волокна и нити изготовленные из них, нетканые материалы, бумага, войлок и др.

Волокна вытянутые в длинные и тонкие нити; цепи макромолекул волокнообразующего полимера получают преимущественную ориентацию в направлении продольной оси; в этом же направлении ориентируются трещины и другие дефекты, которых в ограниченном сечении очень мало. И поэтому прочность волокна во много раз выше прочности исходного изотропного (неориентированного) материала, например прочность на растяжение стеклянного волокна в 100 раз выше прочности массивного стекла. Это свойство волокон используют в производстве композиционных материалов на основе смол, эластиков и неорганических (керамических и металлических) основах - матрицах, где они используются как каркасирующие усилители.

Волокна по составу делят на органические и неорганические, по длине - на короткие (длиной до десятков миллиметров) и длинные (длиной до 1...2 м) и непрерывные (длина определяется емкостью материала). За единицу линейной плотности (толщины) волокон и нитей принят "текс" (Т) - число граммов массы в 1 км длины. Обычно толщина волокна составляет 0,1...0,3 текса (20...30 мкм), для толстых непрерывных мононитей < 100...200 тексов (до 300... 500 мкм).

Органические волокна разделяют на природные, искусственные и синтетические. В производстве используют хлопковые, льняные, шерстяные, шелковые, вискозные, ацетатные, полиамидные (капроновые, амидные, этанатные), полиэфирные (лавсановые), полиакрилнитрильные (нитронные), пропиленовые, политетра-фторэтиленовые волокна, имеющие следующие свойства: плотность (объемная) - 900...2300 кг/м3, влагосодержание - 0...14%, температура потери прочности 90...330°С, разрывная длина (наибольшая длина свободно подвешенной за один конец нити, при которой она еще не разрывается под действием собственного веса) - 5...67 км, модуль упругости - 1,2...19,5 ГПа, относительное удлинение упругого деформирования 1,5...8% и разрыва 2...26%; нестойкость к действию света, кислот, щелочей, фенола, крезола, ароматических и хлорированных углеводородов у каждого волокна различна.

Природные органические целлюлозные волокна растительного происхождения хлопок и лен находят наибольшее применение в производстве технических изделии (тканей, лент, ремней, крученых изделий) и усилителей пластмасс, резин и др. Лен, как наиболее прочное, жесткое и дорогое волокно, применяют для изготовления ремней, крученых изделий (грубых тканей, парусин). Хлопок является универсальным волокном используемым для изготовления большого количества различных изделий. Природные волокна животного происхождения шерсть и шелк; первый применяют для изготовления войлока, тканей и др., второй применяют для изготовления изоляционных оплеток проводов и других целей.