Задание

На письменную экзаменационную работу

Обучающемуся Возатову А.О ГБОУ СПО «НТТОС» группа №33

Профессия НПО Слесарь по ремонту городского электротранспорта

Профессия по ОК Слесарь по ремонту подвижного состава; электрогазосварщик

Тема задания: Ремонт барабанно колодочных тормозов трамвайного вагона Т3.

полуавтоматическая сварка в защитном газе фланца.

Дата выдачи работы «__»____________ 2015г.

Срок сдачи работы «__»____________ 2015г.

Перечень вопросов, подлежащих разборке

Введение (1-2 страницы)- рассказывает роль профессии и перспектив ее развития;

А: Ремонт барабанно колодочных тормозов вагона Т3

1. Описание барабанно колодочных тормозов трамвайного вагона Т3.

2. Основные неисправности барабанно колодочных тормозов.

3. Устранение неисправностей.

Б: Полуавтоматическая сварка в защитном газе фланца

1. Описание изделия и основного материала.

2. Выбор способа режима сварки.

3. Выбор оборудования.

4. Сварочные материалы.

5. Контроль качества сварки.

Перечень используемой литературы

В: Схемы, чертежи- отдельными приложениями

Литература

1. Справочник под ред. Чернышова Г.Г. Сварочное дело, Академия 2005г.

2. Волченко В.Н. :Контроль качества свараки. «Машиностроение». 1975г.

3. Овчинников В.Г. Сварки и резки металлов. КноРус; 2011г.

4. Казаков Ю.Н. Основы сварки и резки. : Academia; 2010г.

Содержание:

Введение…………………………………………………………………….………..3-4стр.

Ремонт барабанно-колодочных тормозов вагона Т3

Строение и назначение барабанно-колодочных тормозов вагона Т3……….………5стр.

Неисправности барабанно-колодочных тормозов вагона Т3 и способы их устранения………6стр.

Используемые инструменты и оборудование…………….………………………......7стр.

Охрана труда по выполнению слесарных работ…………………………………....8-9стр.

Расчетно-технологическая часть по сварке

Описание материала фланца и его назначение……………………………….…………….10стр.

Описание способа сварки полуавтоматом в CO2………………………..………11-12стр.

Выбор режима сварки…………………………………………………………..……..12стр.

Оборудование………………………………………………………………...…….13-14стр.

Сварочные материалы……….............................................................................…......15стр.

Контроль качества………………………………………………………………..…....16стр.

Охрана труда……………………………………………………………..………...17-19стр.

Приложение………………………………………………………………………...20-23стр.

Список используемой литературы…………………………………………….……..24стр.

Введение:

В 1802 году, Санкт-Петербургский профессор В.В. Петров (1761-1834 гг.) открыл электрическую дугу и описал явления, происходящие в ней. В 1882 году, некий русский инженер Н.Н. Бенардос изобрел электрическую сварку с применением угольных электродов; в качестве источника электрической энергии использовались аккумуляторы. Помимо электрической сварки Бенардосом были изобретены следующие виды сварки: контактная точечная сварка, дуговая сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу.

В 1888 году русским инженером Н.Г.Славяновым (1854-1897гг.) была предложена дуговая сварка плавящимся металлическим электродом. Позже, Славянов разработал научные основы дуговой сварки, применив флюс для защиты металла сварочной ванны от воздействия воздуха и предложил наплавку и сварку чугуна. Н.Г.Славянов изготовил сварочный генератор своей конструкции и организовал первый в мире электросварочный цех в Пермских пушечных мастерских, где работал с 1883 по 1897г.

Таким образом, оба ученых автоматизировали сварочные процессы. Однако, лишь после Великой Октябрьской социальной революции их изобретения стало распространяться по России. В 1924 году Ленинградский завод «Электрик» изобрел оборудование, обеспечивающее устойчивое горение дуги: сварочный генератор СМ-1 и трансформатор с нормальным магнитным рассеянием СТ-2. В этом же году советским ученым В.П. В 1928 году ученым Д.А. Дульчевским был изобретен автоматический способ сварки под флюсом. Автоматическая сварка под флюсом сыграла огромную роль в военные годы при производстве военной техники: ков, самоходных орудий и авиабомб. В 1952 году коллективами центрального научно исследовательского института технологий и Института электросварки имени О.Е. Патонова была разработана полуавтоматическая сварка в углекислом газе. В 1949 году силами коллектива ИЭС была разработана электрошлаковая сварка, которая позволяет сваривать между собой металлы, почти любой толщины.

3

На сегодняшний день полуавтоматическая сварка, наверно, является самой распространенной. Широко применяется при необходимости сваривания изделий с небольшими и криволинейными швами.

Полуавтоматическую сварку можно назвать своего рода универсальной, ее применяют как и в тяжелой промышленности, так и в бытовых (гаражных) условиях. Это можно объяснить тем, что процесс полуавтоматической сварки не так уж сложен, в технологическом смысле может даже, простоват.

Тем не менее, для получения хороших, качественных результатов с соблюдением всех технологических норм, этот процесс по полуавтоматической сварки должен выполнять знающий и обученный человек. Так как в данном виде сварки существует множество тонкостей и нюансов, овладеть которыми требуется достаточное количество времени. Существует несколько видов полуавтоматической сварки, которые в основном различаются не технологическим процессом, а видом сварной проволоки и силой тока в сварочном аппарате.

Самая распространенная сварка тонких деталей из черного метала и его сплавов. Такой вид сварки используют в ремонте и сварки кузова в современных автомастерских. Также полуавтоматический вид сварки используют для сварки некоторых цветных металлов, этот вид полуавтоматической сварки более сложен и имеет более требовательные технологические подходы.

По своей сути полуавтоматическая сварка - это дуговая сварка, только проволочный электрод (проволока) подается автоматически в среде защитного газа. Газ защищает область сварки от воздуха, что позволяет добиться наибольшей прочности шва. Изделие, которое изготавливается при помощи полуавтоматической сварки, практически не нуждается в дальнейшей обработке шва.

Плюсами полуавтоматической сварки является ее экономичность, высокая точность сварного шва. Это позволяет выполнять работы на деталях маленького размера, изготавливать детали художественного назначения.

В качестве примера, использование полуавтоматической сварки в CO2 можно рассмотреть сварку такой детали, как фланец, которая также входит в состав конструкции трамвайных вагонов.

4

Ремонт барабанно-колодочных тормозов вагона Т3

1.Строение и назначение барабанно-колодочных тормозов вагона Т3

Строение барабанно-колодочных тормозов вагона Т3

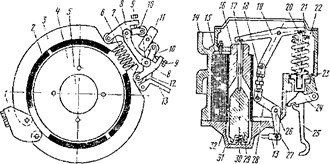

Рис. 1

1— Барабанный тормоз с электромагнитным приводом вагона Т-3: 1 и 7 — кронштейны, 2— тормозные накладки, 3— башмаки, 4— барабан, 5 — фланец, 6 — оттормаживающая пружина, 8, 10, 12, 19, 27, 28 — рычаги, 9 — регулировочные болты, 11 — разжимной кулак, 13, 18 — тяги, 14 — корпус привода, 15 — обмотка, 16 — сердечник, 17, 20 — штоки, 21 — упорная шайба, 22, 30 — пружины, 23 — шайба-стакан, 24 — ограничитель, 25 — рычаг ручного растормаживания, 26— валик, 29 — якорь, 31 — крышка, 32 — диамагнитный стакан.

Назначение барабанно-колодочных тормозов вагона Т3:

Барабанно-колодочный тормоз (стояночный тормоз) служит для удержания трамвая на месте длительное время. Используется во время стоянки трамвая, остановке на площадках с уклоном. Стояночная тормозная система является также запасной (аварийной) системой. Применение стояночного тормоза в экстренном случае во время движения позволяет довести транспортное средство до полной остановки.

Рис. 2

5

2.Неисправности барабанно колодочных тормозов вагона Т3 и способы их устранения:

В процессе эксплуатации барабанно колодочных тормозов встречаются следующие их неисправности:

· Неисправности тормозных накладок и колодок, узла их крепления;

· Рычажной системы и разжимного кулака;

· Электромагнитного привода;

· Коробки выводов, подходящих проводов;

· Системы сигнализации электромагнитного привода.

Неисправности тормозных накладок: износ более 5 мм, выкашивание, ослабление крепления на колодке, поджоги, приводящие к потере фрикционных свойств и резкому снижению тормозного эффекта, неравномерный износ. Зазор между тормозными накладками и барабаном неравномерный и более 0,3 мм.

Неисправности тормозных колодок и узла их прикрепления: отколы, износ упора ролика, износ отверстия под валик подвеса колодок, ослабление предохранительного болта и потеря тормозного устройства.

Поверхность разжимных кулачков и роликов очень быстро изнашивается. В самом устройстве проседает или лопается бочкообразная разжимная пружина. Из-за изменения геометрических размеров из-за естественных износов роликов и тормозных накладок возможна разрегулировка тормозной передачи. Валик разжимного кулака имеет максимальный износ по диаметру и, следовательно, возможен повышенный радиальный люфт валика в гнезде. Частыми явлениями в эксплуатации являются поломка тормозной тяги, соединяющий рычаг разжимного кулака и электромагнитный привод барабанного тормоза.

Так как катушка электромагнита и сопровождающиеся с ней детали нагреваются под воздействием электрического тока, электромагнитный привод подвергается резкой смене температуры. Это служит причиной скопления конденсатов в корпусе привода в осенне-зимний период, а летом – к перегреву, что отрицательно влияет на изоляцию катушки и ее перемещение относительно корпуса. В результате этого появляются замыкания проводов катушки на корпус привода, межвитковое замыкание, отламывание выводных проводов и другие неисправности.

При неправильном использовании рычага ручного оттормаживания – поломка рычагов в местах их крепления их на валике.

6

Устранение неисправностей (ремонт):

При техническом обслуживании и осмотре электромагнитного привода и самого тормоза необходимы своевременная регулировка механизма, дополнительная смазка и смена тормозных накладок.

При изнашивании и преждевременных повреждений тормозных колодок необходимо: снять барабанный тормоз и пружинно-соленоидный привод и полностью разобрать их. Снять колодки с валиков подвеса, Рычажной механизм тормоза – с корпуса тягового двигателя и полностью разбирают механизм. Детали механизма подвергаются отчистке и мойке в керосине. Затем отбраковывают. Тормозные накладки с толщиной менее 5 мм заменяют новыми, для чего головки заклепок срезают, заклепки впрессовывают и затем и затем ставят новые накладки с вложенными в них заклепками. Головки новых заклепок распрессовывают. Для выполнения этих работ применяют специальные пневматические прессы для срубки и клепки тормозных накладок.

Новые тормозные колодки должны быть притерты к барабанам на специальном приспособлении. Валики подвеса тормозных колодок и сами колодки строго контролируют. Если отверстие в колодке изношено и этот износ неравномерен, устанавливаются новые валики с ремонтным размером, а отверстие в тормозных колодках обрабатывают конической разверткой.

Применяют так же и другой способ восстановления тормозов:

Тормозные колодки обезжириваются, и подготавливаются к заплавке отверстия, затем устанавливают в приспособление – зажим. Отверстие заплавляют на сварочном посту. После зачистки и срубки окалины, заплавленные отверстия просверливают и развертывают до номинального размера. В рычажном механизме разжимного кулака, как правило, заменяют валики роликов, а в случае неравномерного износа и сами ролики.

Особенно тщательно при ремонтах проверяют состояние разжимного кулака, его вала и втулки. Если радиальный люфт вала во втулке велик, то втулку и вал с разжимным кулаком заменяют на новые.

Тормозной барабан в процессе эксплуатации обычно получает эксцентричный износ. Геометрические параметры тормозного барабана могут быть восстановлены наплавкой и последующей обработкой.

7

Используемое оборудование:

Пневматический пресс, зажим, сварочное оборудование, керосин, ветошь.

Охрана труда по выполнению слесарных работ:

Для выполнения слесарных работ организуется рабочее место слесаря.

Рабочий участок - определенный участок производственной площади цеха, участка или мастерской, закрепленный за данным рабочим для выполнения определенной работы.

Основным видом оборудования на рабочем месте слесаря; для выполнения слесарных работ является слесарный верстак - специальный стол, который должен быть прочным и устойчивым. Каркас верстака обычно делают сварной конструкции из стальных труб или стального уголка. Крышку (столешницу) изготовляют из досок толщиной 50—60 мм (из дерева твердых пород) и покрывают листовым железом толщиной 1—2 мм, линолеумом или фанерой. Края столешницы окантовывают бортиком, чтобы с нее не скатывались детали. Под столешницей располагают выдвижные ящики, разделенные на ряд ячеек для хранения в определенном порядке инструментов, мелких деталей и документации. Кроме ящиков для различных инструментов и приспособлений, на верстаке устанавливают специальные полочки. Верстак обязательно снабжают защитным экраном из металлической сетки с ячейками не более 3 мм или из прозрачного плексигласа для предохранения окружающих от возможного отлетания мелких кусочков металла в процессе работы, например при рубке металла. Для лучшего освещения рабочей поверхности верстака на нем устанавливается светильник местного освещения. Иногда к ножке верстака крепят сиденье; когда сиденье не используют, его задвигают под верстак. Стуловые тиски изготовляются из кованой стали и состоят из подвижной и неподвижной губок. На конце неподвижной части тисков находится лапа для крепления тисков к столу. При этом удлиненный стержень заделывают в деревянное основание и зажимают скобой. Губки сдвигают, вращая рычагом винт, имеющий прямоугольную резьбу. Раздвигают губки с помощью плоской пружины при вывинчивании из гайки винта.

8

Одной из составных частей охраны труда является техника безопасности. Ее назначение — с помощью организационных и технических мероприятий и средств предохранить работающих от травм. Важнейшими условиями безопасности труда являются: создание максимально безопасных конструкций механизмов и машин, рациональная организация производства, обучение работающих безопасным методам и приемам труда. Безопасные методы и приемы труда предусматриваются в правилах и нормах, разработанных для всех отраслей производства. Рабочий, не прошедший инструктаж по технике безопасности, к работе не допускается.

Другую значительную часть охраны труда составляет производственная санитария. Ее цель — обеспечить санитарно-гигиенические условия труда, не допускающие вредных воздействий на организм человека, и тем самым предупредить профессиональные заболевания (заболевания, связанные с вредным воздействием условий труда).

Охрана труда также должна обеспечивать пожарную безопасность. Для этого разработаны системы предотвращения пожаров и пожарной защиты, т.е. комплекс мероприятий, направленный на предупреждение пожаров, и приемы и средства борьбы с огнем в случае возникновения пожара.

9

Расчетно-технологическая часть по сварке

1. Описание материала фланца и его назначение:

Назначение фланца:

Фланец – плоское кольцо (диск), на котором равномерно расположены отверстия для болтов или шпилек, которое предназначено для герметичного соединения труб, подсоединения изделий арматуры к трубопроводам, соединения отдельных участков трубопроводов между собой и для присоединения трубопроводов к различному оборудованию.

ГОСТ предусматривает 9 исполнений фланцев, отличающихся формой игеометрическими размерами стыковочных поверхностей. Наиболее широко используются фланцы 1-го исполнения. Фланцы на высокое давление Ру 10,16, 20 МПа не могут быть изготовлены с уплотнительной поверхностью исполнения 1. Для фланцев, работающих при высоких давлениях, с агрессивной рабочей средой и др., как правило, используются другие исполнения. В зависимости от способа приварки фланцев к трубопроводу они бывают двух видов:

· приварные плоские;

· приварные встык (воротниковые).

Фланцы применяются для подсоединения изделий арматуры к трубопроводам, соединения отдельных участков трубопроводов между собой и для присоединения трубопроводов к различному оборудованию.

Описание материала фланца:

Фланец изготовлен из стали 12МХ.

|

Марка стали |

Содержание элемента % |

МПа |

МПа |

Б,% |

|||

|

12МХ |

С |

Мп |

Si |

Прочее |

450 |

280 |

31 |

|

0,09-0,16 |

0,4-0,7 |

0,17-0,37 |

0,4-0,8 Cr 0,25 Ni 0,4-0,6 Mg |

||||

Таблица 1

10

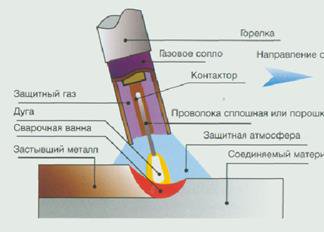

2. Описание способа сварки полуавтоматом в CO2:

Данный вид стали относится к металлам с ограниченной свариваемостью. Перед началом проведения сварочных работ необходимо подогреть металл до температуры 250-400°C, по окончании сварочных работ нужен отпуск. Так же, перед началом сварочных работ проводится термообработка металла. В случае не соблюдения правил, в частности, преждевременного подогрева металла, по окончании проведения сварочных работ шов окажется подвержен появлению на нем трещин.

Полуавтоматическая сварка осуществляется с помощью специально предназначенной горелки, которая подает в зону сварки сварочное напряжение, защитный газ и сварочную проволоку.

Сварочное напряжение подается от полюса сварочного источника через «токопровод», входящий в состав горелки. Проволока подается по гибкому направляющему каналу горелки с помощью механизма подачи.

Подача защитного газа в зону сварки от баллона осуществляется через регулятор давления, газовый рукав, клапан и гибкий газовый рукав находящийся внутри горелки.

Подносим горелку к месту сварки, нажимаем кнопку на горелке, клапан включает подачу защитного газа, источник питания подаёт напряжение, механизм подачи осуществляет подачу сварочной проволоки.

Конец сварочной проволоки, выходящий из токоподводящего мундштука горелки, замыкает на изделие, которое подключено ко второму полюсу сварочного источника. Образуется электрическая цепь, по которой проходит ток короткого замыкания. В этот момент происходит мгновенное расплавление со взрывом конца проволоки.

Проволока продолжает подаваться к изделию и при касании к изделию разогретого до красна конца проволоки, происходит возбуждение дуги.

Дуга расплавляет непрерывно подающуюся проволоку и кромки изделия. Образуется ванна расплавленного металла. Газ, выходящий из сопла горелки, защищает расплав от воздействия окружающего воздуха.

Для обеспечения требуемого качества сварного шва, проводим поперечные колебания горелки.

11

После наложения шва необходимой длины и качества, отпускаем кнопку на горелке, фиксируем горелку на конце шва - подача проволоки прекращается, а после окончания подачи напряжения на источнике питания, дуга гаснет, после чего, с некоторой задержкой, отключается подача газа.

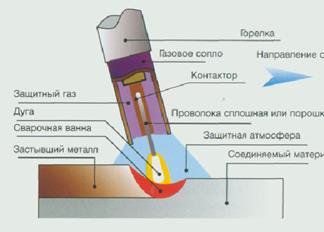

Рис. 3

3. Выбор режима сварки:

Для сварки фланца выбираем режим полуавтоматической сварки по таблице в зависимости от толщины металла:

|

Толщина металла, мм |

Ø св. Проволоки, мм |

Сила тока, А |

Напряжение дуги, В |

Скорость подачи проволоки, м/ч |

Расход защитного газа, л/мин |

Вылет электрода, мм |

|

1,5 |

0,8-1,0 |

95-125 |

19-20 |

150-220 |

6-7 |

6-10 |

|

1,5 |

1,2 |

130-150 |

20-21 |

150-200 |

6-7 |

10-13 |

|

2,0 |

1,2 |

130-170 |

21-21,5 |

150-250 |

6-7 |

10-13 |

|

3,0 |

1,2-1,4 |

200-300 |

22-25 |

380-490 |

8-11 |

10-13 |

|

4,0-5,0 |

1,2-1,6 |

200-300 |

25-30 |

490-680 |

11-16 |

10-20 |

|

0,6-8,0 и более |

1,2-1,6 |

200-300 |

25-30 |

490-680 |

11-16 |

10-20 |

Таблица 2

12

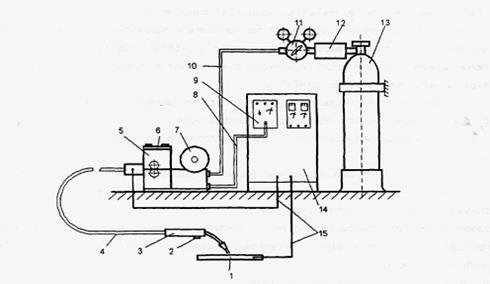

4. Оборудование: для сварки фланца выбираем полуавтомат ПДГ-504

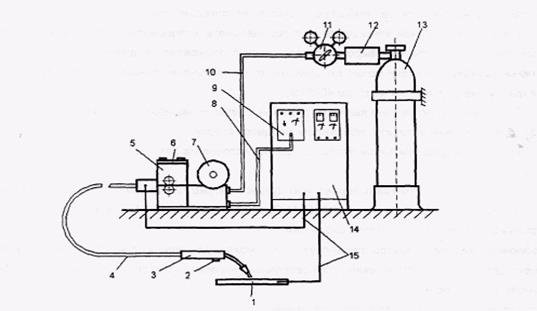

Рис. 4. Установка для дуговой механизированной сварки в СО2.

1 - изделие; 2 - кнопка "Пуск» - «Стоп"; 3 - горелка; 4 - гибкий шланг; 5 - механизм подачи электродной проволоки; 6 - пульт управления; 7 - катушка; 8 - кабель цепей управления; 9 - блок управления полуавтоматом; 10 - шланг для подачи защитного газа; 11 - газовый редуктор; 12 - подогреватель СО2»; 13 - баллон с СО2; 14 - сварочный выпрямитель.

13

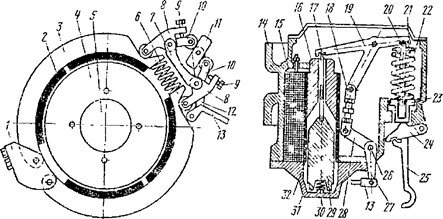

Рис. 5 сварочный полуавтомат ПДГ-504

Характеристика сварочного полуавтомата ПДГ-504:

|

Напряжение, В |

Сварочный ток, А |

Мощность, кВт |

ПВ, % |

Ø Проволоки, мм |

Размер, мм |

Вес, кг |

|

380 |

50-500 |

20 |

60 |

0,8-1,6 |

430x250x135 |

45 |

Таблица 3

Характеристики сварочного выпрямителя ВДУ-504:

|

Номинальный сварочный ток, А |

Пределы регулирования тока, А |

Напряжение холостого хода, В |

Коэффициент полезного действия, % |

Масса, кг |

|

500 |

100-500 |

72-80 |

0,82 |

400 |

Таблица 4

Сварочный полуавтомат ПДГ-504 предназначен для сварки в среде защитных газов.

· Выносной механизм подачи проволоки

· 4-роликовый подающий механизм

· Режим работы: 2-тактный, 4-тактный, точками

· Стрелочные приборы для индикации напряжения и тока

· Напряжение дуги 12 - 35 В

· Стандартный разъем для подключения горелки (сама горелка в комплект не входит)

· Установлен на колеса для легкой транспортировки.

14

5. Сварочные материалы:

Для проведения сварочных работ посредством полуавтомата в среде углекислого газа используются два основных материала: сварочная проволока и, собственно, сам углекислый газ.

Сварочная проволока:

Чтобы сварить металл, из которого сделан фланец, лучше всего свой выбор проволоки следует остановить на проволоке Св-06х19н9т. Вообще, для сварки металла в CO2 рекомендуется использовать сварочную проволоку с повышенным содержанием таких легирующих добавок, как Mn(марганец) и Si (кремний), таковой является и выбранная мной проволока.

|

Полный химический состав сварочной проволоки Св-06х19н9т |

|||||

|

Si |

Mn |

C |

Cr |

Ni |

Ti |

|

0,40 -1,0 |

1,0 - 2,0 |

0,08 |

18,0 - 20,0 |

8,0 - 10,0 |

0,50 - 1,0 |

Таблица 5

Углекислый газ:

Нетоксичен и не имеет цвета. Для сварочных работ используются специальные баллоны, окрашенные в черный цвет с надписью «Углекислота» желтого цвета, внутри которых и находится сжиженный газ. Рабочее давление в этих баллонах равняется 60-70 кгс/см2. В баллоне содержится порядком 25кг жидкой углекислоты, занимающей 60-80% от всего объема баллона. Остальная же часть баллона занята самим углекислым газом.

Для выполнения сварочных работ используется углекислый газ концентрацией выше 98%, а при выполнении наиболее ответственных работ – выше 99%. Из-за повышенного содержания влаги в углекислоте, во время сварочных работ появляется большое разбрызгивание расплавленного металла. Во избежание сильного разбрызгивания расплавленного металла используются специальные осушители на основе медного купороса, алюминия или силикагеля. Использование таких осушителей помогает удалить избыток влаги.

15

6. Контроль качества.

Существует 3 вида контроля качества:

· Входной;

· Промежуточный;

· Итоговый.

Так же контроль качества разделяется на неразрушающий и механические испытания. Механические испытания проводятся либо на специально сваренных для этого образцах, либо используя уже готовые изделия (разрушая их воздействием внешних механических сил). Неразрушающие виды контроля качества: внешний осмотр, радиационный способ, испытание на герметичность, ультразвуковая дефектоскопия и магнитные способы контроля.

Внешний осмотр:

Данный вид контроля проводится невооруженным глазом, лупой от 4- до 7- кратного увеличения, света усиленного источника света, шаблонов или мерительного инструмента. Внешний осмотр предназначен для проверки геометрии шва (сооность, параллельность и перпендикулярность).

Испытание керосином:

Для лучшего выявления дефектов в сварном шве, они покрываются разведенным в клею мелом. Обратной же стороны шов обильно смазывается керосином, после чего шов выдерживается в таком состоянии от 10 минут до 3 часов. Если в течение установленного времени на поверхности шва не появились жирные темные пятна керосина, то данный сварной шов считается выдержавшим испытание. По окончанию проверки, керосин и раствор мела стираются с поверхности конструкции ветошью.

Термическая обработка:

Контроль качества термической обработки состоит из: макроанализа (применяется для выявления неметаллических включений) и микроанализа (определение структуры стали), глубину и твердость цементованного слоя. В процессе термической обработки возможны поводка и коробление детали. Для проверки поводки и коробления осевые детали устанавливают в приспособления между центрвами и с помощью индикатора определяют биение. Чаще всего контроль качества после термической обработки производят замером твердости на твердомерах. Контроль качества термической обработки детали, выявление внутренних и внешних дефектов металле осуществляется с помощью магнитного, рентгеновского, люменисцентного, ультразвукового и других физических неразрушающих методов контроля.

16

7. Охрана труда

К сварочным работам допускаются лица не моложе 18 лет после сдачи техминимума по правилам техники безопасности. Сварщикам ежегодно предоставляется дополнительный оплачиваемый отпуск. Им выдается спецодежда, защитные щитки и маски. При тяжелых и вредных условиях работы сварщики получают специальное питание, например, молочные продукты. Рабочие места сварщиков должны быть оборудованы ограждениями, а так же всеми необходимыми устройствами и приспособлениями. В связи с вредностью данного вида профессии, сварщикам положен досрочный уход на пенсию, то бишь, в возрасте 55 лет.

Виды травм:

При выполнении сварочных работ могут возникнуть следующего вида травмы:

Поражение зрения:

· При сварке поражение глаз может быть:

световым;

· химическим;

· термическим, то есть возникшим вследствие воздействия высоких температур;

· комплексным.

Причиной сварочной травмы глаз могут быть:

· ультрафиолетовое или ультракрасное излучение;

· воздействие дыма, газа или микрочастиц при распылении аэрозолей;

· повреждение глаз попавшими в них частицами жидкого металла либо искр, разлетающихся вокруг в процессе сварки.

Для профессиональных сварщиков наиболее типичным является световая травма глаз. Он возникает, как правило, при электродуговой сварке. Электрофотоофтальмию можно сравнить с таким поражением глаз, как фотоофтальмия, называемая иначе «снежная слепота», которая возникает при отражении яркого солнечного света от белой заснеженной поверхности.

Во избежание попадая сильного излучения от сварки в глаза, необходимо предохранять лицо специальными защитными средствами (сварочные щитки/очки).

17

Поражение органов дыхания:

Вредные вещества при сварке попадают в человеческий организм через нос и рот. Сварочные работы сопровождаются загрязнением воздушной среды рабочей зоны. Сварочные аэрозоли, в состав которых входят оксиды различных металлов и газы, выделяемые при сварки, оказывают вредное влияние на организм сварщика.

Отравляющие вещества могут также откладываться в тканях организма человека и вызывать хронические заболевания.

Признаками отравления обычно являются:

· головокружение, головная боль

· тошнота, рвота

· слабость

· учащенное дыхание

Поэтому при сварке обязательно используется:

· Приточная вентиляция;

· Вытяжная вентиляция;

· Естественная вентиляция (двери, ворота, стены кабины не доходят до пола);

· Дополнительные средства (респираторы, противогазы)

18

Спецодежда сварщика:

Для защиты тела от ожогов сварщик пользуется брезентовым костюмом, брезентовыми рукавицами и кожаной или валяной обувью. Брюки должны быть гладкими, без отворотов с напуском поверх ботинок или валенок. Рукавицы должны иметь напуск на рукава и завязываться тесьмой. Прямая одежда и отсутствие открытых частей тела исключают возможность попадания брызг металла на тело и на складки спецодежды.

Кроме спецодежды к средствам индивидуальной защиты сварщика относятся: пояс предохранительный с лямками (при работе на высоте), резиновые диэлектрические шлем, перчатки, сапоги (или галоши), коврики. При сварке внутри резервуаров, баков, цистерн необходимо пользоваться резиновыми сапогами и резиновым шлемом. При сварке металлических конструкций, если сварщик работает лежа, сидя или стоя на элементах свариваемой конструкции, кроме резиновых сапог (или галош) и шлема необходимы резиновые коврики, а также наколенники и подлокотники, подшитые войлоком

Электробезопасность:

Поражение электрическим током происходит при соприкосновении человека с токоведущими частями оборудования. Сопротивление человеческого организма в зависимости от его состояния (утомленность, влажность кожи, состояние здоровья и т.д.) меняется в широких пределах от 1000 до 20 000 Ом. Основные правила, соблюдение которых поможет избежать поражения электрическим током:

· Корпуса оборудования и аппаратуры, к которым подведено электричество, должны быть надежно заземлены.

· Все провода, идущие от распределительных щитков до рабочего места, должны быть изолированы и защищены от механических повреждений.

· Запрещается использовать контур заземления металлоконструкций здания, а также трубы водяной и отопительной систем в качестве обратного провода сварочного тока.

· Монтажом и ремонтом сварочного электрооборудования должны заниматься только электромонтеры.

При поражении электрическим током необходимо немедленно отключить ток первичной цепи или освободить от его воздействия пострадавшего, обеспечить к нему доступ свежего воздуха, вызвать врача, а при необходимости до приезда врача сделать пострадавшему искусственное дыхание.

19

Приложение:

Таблица 6: Технологический процесс

|

№ п/п |

Содержание |

Приспособления, инструменты |

Режим сварки |

Сварочные материалы |

|||

|

Положение Сварки |

Обозначение шва |

I св |

Øэл. проволоки |

||||

|

1 |

Зачистка кромок |

Щетка по металлу |

|||||

|

2 |

Сборка упора и подошв согласно чертежу |

Линейка, струбцина |

|||||

|

3 |

Прихватка упора |

Н |

T3 |

180-200A |

1,4 мм |

Св-06x19н9т CO2 |

|

|

4 |

Зачистка шлака на прихватках |

Щетка по металлу, молоток |

|||||

|

5 |

Сварка узла |

Н |

T3 |

200-300 |

1,4мм |

Св-06х19н9т CO2 |

|

|

6 |

Зачистка шва |

Щетка по металлу, молоток |

|||||

|

7 |

Проверка качества шва |

Лупа, линейка, угольник, керосин, мел, ветошь |

|||||

20

|

Марка стали |

Содержание элемента % |

МПа |

МПа |

Б,% |

|||

|

12МХ |

С |

Мп |

Si |

Прочее |

450 |

280 |

31 |

|

0,09-0,16 |

0,4-0,7 |

0,17-0,37 |

0,4-0,8 Cr 0,25 Ni 0,4-0,6 Mg |

||||

Таблица 1

Фланец изготовлен из стали 12МХ.

|

Толщина металла, мм |

Ø св. Проволоки, мм |

Сила тока, А |

Напряжение дуги, В |

Скорость подачи проволоки, м/ч |

Расход защитного газа, л/мин |

Вылет электрода, мм |

|

1,5 |

0,8-1,0 |

95-125 |

19-20 |

150-220 |

6-7 |

6-10 |

|

1,5 |

1,2 |

130-150 |

20-21 |

150-200 |

6-7 |

10-13 |

|

2,0 |

1,2 |

130-170 |

21-21,5 |

150-250 |

6-7 |

10-13 |

|

3,0 |

1,2-1,4 |

200-300 |

22-25 |

380-490 |

8-11 |

10-13 |

|

4,0-5,0 |

1,2-1,6 |

200-300 |

25-30 |

490-680 |

11-16 |

10-20 |

|

0,6-8,0 и более |

1,2-1,6 |

200-300 |

25-30 |

490-680 |

11-16 |

10-20 |

Таблица 2

Характеристика сварочного полуавтомата ПДГ-504:

|

Напряжение, В |

Сварочный ток, А |

Мощность, кВт |

ПВ, % |

Ø Проволоки, мм |

Размер, мм |

Вес, кг |

|

380 |

50-500 |

20 |

60 |

0,8-1,6 |

430x250x135 |

45 |

Таблица 3

Характеристики сварочного выпрямителя ВДУ-504:

|

Номинальный сварочный ток, А |

Пределы регулирования тока, А |

Напряжение холостого хода, В |

Коэффициент полезного действия, % |

Масса, кг |

|

500 |

100-500 |

72-80 |

0,82 |

400 |

Таблица 4

21

Сварочная проволока

|

Полный химический состав сварочной проволоки Св-06х19н9т |

|||||

|

Si |

Mn |

C |

Cr |

Ni |

Ti |

|

0,40 -1,0 |

1,0 - 2,0 |

0,08 |

18,0 - 20,0 |

8,0 - 10,0 |

0,50 - 1,0 |

Таблица 5

Строение барабанно-колодочных тормозов вагона Т3

Рис. 1

Трамвайный вагон Т3

Рис. 2

22

Рис. 3

Установка для дуговой механизированной сварки в СО2.

Рис. 4.

Сварочный полуавтомат ПДГ-504

Рис. 5

23

Список используемой литературы:

Сварочное дело:

Справочник под ред. Чернышова Г.Г. Сварочное дело, Академия 2005г.

Волченко В.Н. :Контроль качества свараки. «Машиностроение». 1975г.

Овчинников В.Г. Сварки и резки металлов. КноРус; 2011г.

Казаков Ю.Н. Основы сварки и резки. : Academia; 2010г.

Виноградов В.С. Оборудование и технология дуговой автоматической и механизированной сварки – М.: Высшая школа; Изд. Центр «Академия», 1999 – 319 с.

Кобазев В.А., Коваленко В.В. Сварочные трансформаторы.– Ставрополь, 1989 – 227 с.

Куркин С.А., Ховов В.М., Рыбачук А.М. Технология механизации и автоматизации производства сварных конструкций. – М.: Машиностроение, 1989. – 328 с.

Маслов В.И. Сварочные работы. – М.: ИРПО; Изд. Дом «Ореол», 1997. – 239 с.

Полевой Г.В., Сухинин Г.К. Газовая и газотермическая обработка материалов. – М.: Машиностроение, 1992. – 336 с.

Попов В.А. Дуговая и газовая сварка сталей. – Тверь: Центр подготовки персонала ОАО «Тверьэнерго», 1997. – 375 с.

Сборник нормативных документов системы аттестации сварщиков и специалистов сварочного производства. – М.: Из-во МГТУ им Н.Э. Баумана, 1999. – 102 с.

Сварка и резка в промышленном строительстве: В 2т. / Под ред. Б.Д. Малышева. – М.: Стройиздат, 1989. Т.1. 590 с.; Т.2. – 400 с.

Сварка и свариваемые материалы: В 3т Т.1. Свариваемость материалов: Справ. изд. / Под ред. Э.А. Макарова – М.: Металлургия. 1991. – 528 с.

Сварка и свариваемые металлы В 3т Т.2. Технология и оборудование: Справ. Изд. / Пол ред. В.М. Ямпольского. – М.: Изд-во МГТУ им. Н.Э. Баумана. 1996. – 574 с.

Ремонт барабанно колодочных тормозов вагона Т3:

Бандаревский Д.И., Черток М.С., Пономарев А.А. – М: транспорт, 2007 г

24

0 комментариев