Навигация

Выбор резистивного материала

2.2.2 Выбор резистивного материала

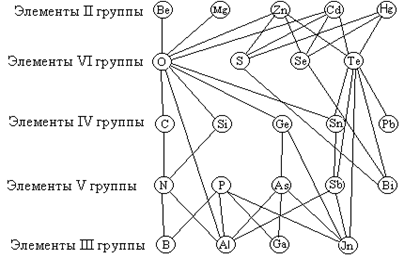

Выбор материала для создания резисторов зависит от их номиналов. Так как для данной схемы Rmax/Rmin>50 ( 22kОм/0.150кОм = 146.7) необходимо использовать 2 материала.

Для создания резистора R4 (150 Ом) наиболее целесообразно использовать нихром марки Х20Н80 (ГОСТ 8803-58) Кф=3.

Тонкие пленки нихрома обладают мелкозернистой структурой, повышенными значениями удельного поверхностного сопротивления, низкими значениями температурного коэффициента поверхностного сопротивления. В качестве исходного материала используется нихром марки Х20Н80, обладающий из всех нихромов самым низким значением температурного коэффициента поверхностного сопротивления. В

зависимости от толщины пленок и условий их нанесения параметры пленочных резисторов можно регулировать в широких пределах.

Свойства пленки нихрома Х20Н80:

| Удельное поверхностное сопротивление rs, Ом/ð: | 50 |

| ТКR при температуре -60¸125°C: | -2.25 ×10-4 |

| Допустимая мощность рассеяния P0, Вт/cм2: | 2 |

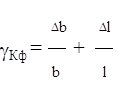

Для создания других резисторов наиболее целесообразно использовать кермет К-50С (ЕТО.021.013 ТУ). Кф= 2.2 (для резисторов 22кОм) и 1 (для резисторов 10кОм)

Керметные резистивные пленки содержат диэлектрическую и проводящую фазы. Эти пленки наносят методом испарения в вакууме смеси порошков металлов (Cr, Ni, Fe) и оксидов (SiO2, Nd2O3, TiO2), причем соотношение между количеством тех и других определяет основные свойства пленок. Керметные пленки обладают хорошей однородностью свойств, повышенной термостойкостью.

Свойства пленки кермета К-50С:

| Удельное поверхностное сопротивление rs, Ом/ð: | 10000 |

| ТКR при температуре -60¸125°C: | -5 × 10-4 |

| Допустимая мощность рассеяния P0, Вт/cм2: | 2 |

Материал контактных площадок и соединений — золото с подслоем хрома.

2.2.3 Выбор материала для обкладок конденсаторов и материала диэлектрикаМатериал диэлектрика должен иметь хорошую адгезию к подложке и материалу обкладок, обладать высокой электрической прочностью и малыми потерями, иметь высокую диэлектрическую проницаемость и минимальную гигроскопичность, не разлагаться в процессе формирования пленок.

Обкладки конденсаторов должны иметь высокую проводимость, коррозийную стойкость, технологическую совместимость с материалом подложки и диэлектрика, хорошую адгезию к подложке и диэлектрику, высокую механическую прочность.

Так как рабочее напряжение для всех конденсаторов Uр=12В, для создания конденсаторов в данной схеме наиболее целесообразно использовать в качестве диэлектрика стекло электровакуумное С41-1 (НПО.027.600). Материал для напыления обкладок — Алюминий А99 (ГОСТ 11069-64).

| Удельное поверхностное сопротивление пленки обкладок rs, Ом/ð: | 0.2 |

| Удельная емкость C0, пФ/см2: | 20 000 |

| Рабочее напряжение Up, В: | 12.6 |

| Диэлектрическая проницаемость e при ¦=1кГц: | 5.2 |

| Тангенс угла диэлектрических потерь tgd при ¦=1кГц: | 0.002-0.003 |

| Электрическая прочность Eпр, В/см: | 3 × 106 |

| Рабочая частота ¦, МГц, не более: | 300 |

| Температурный коэффициент емкости ТКС при Т= -60 ¸125°C, 1/°C: | (1.5-1.8) × 10-4 |

Материалы проводников и контактных площадок должны иметь малое удельное сопротивление, хорошую адгезию к подложке, высокую коррозийную стойкость.

В данной схеме для этих целей наиболее целесообразно использовать алюминий А99 (ГОСТ 11069-58) с подслоем нихрома Х20Н80 (ГОСТ 2238-58)

| Толщина подслоя (нихром Х20Н80): | 0.01-0.03 |

| Толщина слоя (алюминий А99): | 0.3-0.5 |

| Удельное поверхностное сопротивление rs, Ом/ð: | 0.1-0.2 |

Преимущество алюминия, как проводникового материала, состоит в том, что он дешевле многих других материалов.

2.2.5 Выбор материала для защитыДля создания защитного слоя в данной схеме наиболее целесообразно использовать окись кремния SiO2, имеющий следующие параметры:

| Удельная емкость С0, пФ/мм2: | 100 |

| Удельное объемное сопротивление rV, Ом×см: | 1×1013 |

| Электрическая прочность Eпр, В/см: | 6×105 |

При изготовлении данной микросхемы целесообразно использовать способ получения конфигурации при помощи свободной маски, так как допуски на номинал не превышают 20%.

В зависимости от способа нанесения пленки, свойств материала пленки, требований по точности, плотности размещения элементов и других факторов, выбирают метод свободной (съемной) или контактной маски.

Метод свободной (съемной) маски основан на экранировании части подложки от потока частиц напыляемого вещества с помощью специального трафарета — съемной маски, которая с высокой точностью повторяет спроектированную топологию тонкопленочной структуры.

Маску называют съемной, потому что она изготавливается и существует отдельно от подложки. Съемная маска — это тонкий экран из металлической фольги с отверстиями, очертания и расположение которых соответствуют требуемой конфигурации напыляемой пленки. При напылении пленочных элементов маску закрепляют в маскодержателе, который обеспечивает плотный прижим и ее фиксированное положение по отношению к подложке.

В промышленных условиях наибольшее распространение получили биметаллические маски. Такие маски представляют собой пластину толщиной 80-100мкм из бериллиевой бронзы, покрытую с одной или двух (для трехслойных масок) сторон тонким слоем никеля (10-20мкм). Бронзовая пластина служит механическим основанием, конфигурация достигается за счет рисунка в слое никеля.

Биметаллические маски рассчитаны на многократное применение. Обычно они выдерживают около ста циклов напыления пленок, после чего подлежат замене.

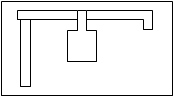

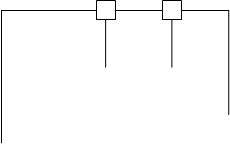

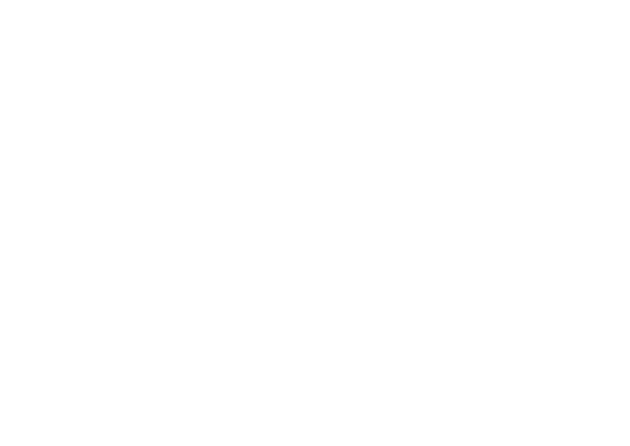

Схема изготовления тонкопленочной интегральной микросхемы с помощью свободных масок представлена на рис. 4

Схема изготовления тонкопленочной интегральной микросхемы с помощью свободных масок

![]()

![]() A B

A B

1

| |||||

| |||||

| |||||

![]()

![]() 2

2

| |||||||

![]()

![]() 3

3

| |||

| |||

![]() 4

4

|  | ||||

![]()

![]()

![]()

5

5

| |||||

| |||||

![]() 6

6

![]()

A - свободная маска; B - подложка

1,2 — напыление резисторов, проводников и контактных площадок

3-6 — напыление слоев конденсатора и защитной пленки

Рис. 4

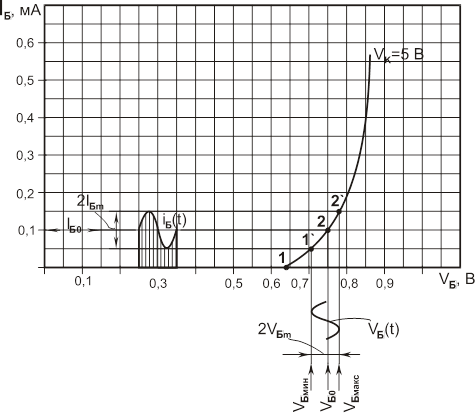

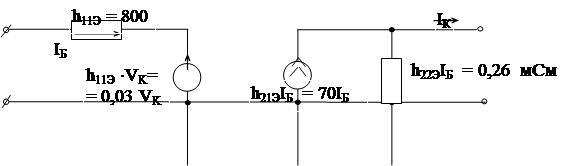

2.4 Выбор компонентовВ данной схеме 4 активных компонента: транзисторы VT1...VT4.

Для реализации данной схемы наиболее подходят по параметрам безкорпусные маломощные биполярные транзисторы КТ359А.

Основные параметры:

| Тип проводимости: | n-p-n |

| Максимальный ток коллектора Iк max, мА: | 20 |

| Максимальная мощность в цепи коллектора Pк max, мВт: | 15 |

| Постоянное напряжение коллектор-эмиттер при Rэб£10 кОм Uкэ, В: | 15 |

| Коэффициент усиления по току в схеме с общим эмиттером h21э: | 50-280 |

| Диапазон рабочих температур, °C | -50¸85 |

Габаритные размеры, мм:

| a: | 0.75 |

| b: | 0.75 |

| L | не более 3 |

| H: | 0.34 |

Интервал рабочих температур: -50¸85 °C

Масса не более 0.010г

Размеры контактных площадок зависят от способа получения конфигурации (для маски: внешние - 0.4 * 0.4 мм, внутренние 0.2 * 0.25 мм)

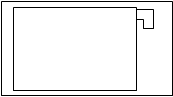

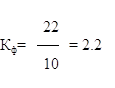

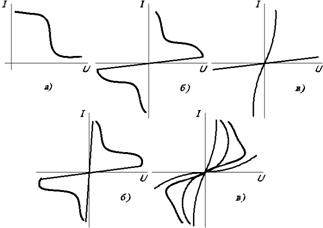

Способ установки на плату, габаритные и присоединительные размеры транзистора изображены на рис. 5

Способ установки на плату, габаритные и присоединительные размеры транзистора КТ359А

![]()

![]()

![]()

![]() L

L

![]()

![]()

![]() 0.2

0.2

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 0.75

0.75

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() n 0.75

n + 0.2

n 0.75

n + 0.2

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() m m + 0.2

m m + 0.2

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() H

H

Рис. 5

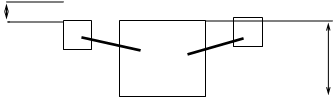

2.5 Разработка схемы соединенийРазработка коммутационной схемы соединений является составной частью топологического проектирования и включает в себя преобразование исходной электрической схемы с целью составления плана размещения элементов и соединений между ними на подложке микросхемы.

Основные принципы разработки: упрощение конфигурации электрической схемы для уменьшения числа пересечений и изгибов, получения прямых линий и улучшения субъективного восприятия, выделение на преобразованной схеме пленочных и навесных элементов, размещения на электрической схеме внутренних и периферийных контактных площадок.

Коммутационная схема представлена на рисунке 6.

Коммутационная схема

Б1 К2 Б4 К3

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() C3 C1

C3 C1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() К1 R3 C2 C4 R6

К1 R3 C2 C4 R6

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() K4 R1 R7 R2

K4 R1 R7 R2

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() R5

R4 R8 R9

R5

R4 R8 R9

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Э2 Б2

Э2 Б2

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Э4 Э1

Э3 Б3

Э4 Э1

Э3 Б3

1 2 3 4 5 6 7 8 9

Рис. 6

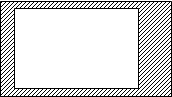

2.6 Выбор корпусаКорпус предназначен для защиты микросхемы от механических и других воздействий дестабилизирующих факторов (температуры , влажности , солнечной радиации, пыли, агрессивных химических и биологических сред и т.д.)

Конструкция корпуса должна удовлетворять следующим требованиям: надежно защищать элементы и соединения микросхемы от воздействий окружающей среды и, кроме того, обеспечивать чистоту и стабильность характеристик материалов, находящихся в непосредственном соприкосновении с кристаллом полупроводниковой микросхемы или платой гибридной микросхемы, обеспечивать удобство и надёжность монтажа и сборки микросхемы в корпус; отводить от неё тепло; обеспечивать электрическую изоляцию между токопроводящими элементами микросхемы и корпусом; обладать коррозийной и радиационной стойкостью; обеспечивать надежное крепление, удобство монтажа и сборки корпусов в составе конструкции ячеек и блоков микроэлектронной аппаратуры, быть простой и дешёвой в изготовлении,обладать высокой надёжностью.

Для микросхем серии K224 используется используется мателло-стекляный корпус типа «Трап», так он имеет необходимое количество выводов и удовлетворяет всем необходимым требованиям.Данный корпус имеет прямоугольную форму. Все 9 выводов расположены в один ряд по одной стороне.

Некоторые параметры корпуса представлены ниже:

масса - 3.0 г;

мощность рассеивания при Т=20°С - 2 Вт

метод герметизации корпуса - аргонодуговой.

3. РАСЧЕТНЫЙ РАЗДЕЛ 3.1 Методика расчета пассивных элементов 3.1.1 Методика расчета тонкопленочных резисторовКонструктивный расчет тонкопленочных резисторов сводится к определению формы, геометрических размеров и минимальной площади, занимаемой резисторами на подложке.

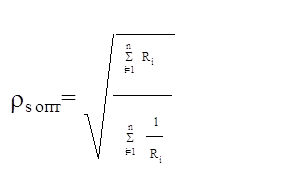

Определяем оптимальное значение сопротивления квадрата резистивной пленки:

Для реализации пленочных резисторов выбираем резистивный материал с удельным сопротивлением, близким к расчетному.

Для резисторов R1..R3,R5..R9 (rs.опт= 14.8 кОм/ð) наиболее целесообразно использовать резистивный материал кермет K50-C ЕТО.021.013 ТУ (rs=10 кОм/ð, P0=2 Вт/см2, ТКR = -5 × 10-4 ).

Для резистора R4 (rs опт = 150 Ом/ð) – нихром Х20Н80 ГОСТ 2238-58 (rs = 50 Ом/ð, P0=2 Вт/см2, ТКR = -2.25 × 10-4)

Проводим проверку правильности выбранного материала с точки зрения точности изготовления резисторов.

Точность изготовления резистора зависит от погрешности Kф (gКф), от темпрературной погрешности (gRt°), погрешности воспроизведения удельного сопротивления резистивной пленки (grs), от погрешности старения (gст) и от погрешности сопротивления на переходных контактах (gRпк):

gR = gКф + grs + gRt°+ gRст + gRпк

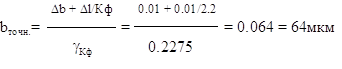

Погрешность Кф определяет точность геометрических размеров резистора:

gКф = gR - grs - gRt°- gRст - gRпк

Погрешность Кф зависит от погрешности геометрических размеров:

Погрешность воспроизведения удельного сопротивления зависит от условий нанесения пленки. В условиях стандартной технологии и серийного производства, grs= 5%.

Температурная погрешность зависит от ТКR:

gRt°=aR (Tmax - 20°C)

Погрешность старения зависит от материала пленки, защиты и условий эксплуатации:

gRст= 3%

Погрешность переходных контактов зависит от геометрических размеров контактных площадок и площади перекрытия их и резистивной пленки.

gRпк = 1%

Погрешность Кф для первого материала (кермет):

gRt°=-5 × 10-4(55- 20) = -1.75%

gКф = 30 - 5 + 1.75 -3 -1 = 22.75%

Погрешность Кф для второго материала (нихром):

gRt°=-2.25 × 10-4(55- 20) = -0.79%

gКф = 25 - 5 + 0.79 -3 -1 = 16.79%

Определяем геометрические размеры резисторов по значению коэффициента формы.

Так как коэффициент формы лежит в пределах от 1 до 10, то наиболее оптимальной будет прямоугольная форма резистора.

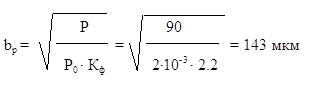

bрассч ³ max íbточн., bmin, bрý

Для масочного способа получения конфигурации bmin = 200мкм.

bрассч= 200 мкм

bтоп - ближайшее кратное шагу координатной сетки. При масштабе 20:1 шаг координатной сетки равен 50 мкм.

bтоп = 200 мкм

lрассч = bрассч×Кф= 200 × 2.2 = 440 мкм

lполн = lтоп + 2e

e = 20 мкм

lтоп = 450 мкм

lполн = 450 + 40 = 490

Определяем площадь, которую будет занимать резистор на подложке.

S = b × lполн = 200 × 490 = 98000 мкм

Результаты расчета резисторов при помощи программы представлены в таблице 3.

Таблица 3

Результаты расчета тонкопленочных резисторов

| R1 | R2 | R3 | R4 | R5 | R6 | R7 | R8 | R9 | |

| Длина l, мкм | 490 | 490 | 200 | 640 | 490 | 200 | 490 | 200 | 200 |

| Ширина b, мкм | 200 | 200 | 200 | 200 | 200 | 200 | 200 | 200 | 200 |

| Площадь S,мкм2 | 98000 | 98000 | 48000 | 128000 | 98000 | 48000 | 98000 | 48000 | 48000 |

Расчет сводится к опредению площади перекрытия обкладок.

Минимальная толщина диэлектрического слоя ограничена требованием получения сплошной пленки без сквозных отверстий и с заданной электрической прочностью. Минимальная толщина диэлектрика определяется по формуле:

dmin = KзUраб/Eпр = 3 × 12/3 × 106 = 0.12 мкм

Kз- коэффициент запаса электрической прочности. Для пленочных конденсаторов Kз=3;

Uраб - рабочее напряжение;

Eпр- электрическая прочность материала диэлектрика.

Определяем удельную емкость конденсатора, исходя из условия электрической прочности:

C0V = 0.0885e/d = 0.0885 × 5.2/0.12 × 10-4= 383 Пф/мм2

Оцениваем относительную температурную погрешность:

gCt = aC (Tmax - 20°C) = 1.5 × 10-4 (55 - 20) = 0.52%

aC - ТКС материала диэлектрика;

Tmax - максимальная рабочая температура микросхемы.

Суммарная относительная погрешность емкости конденсатора определяется по формуле:

gC= gС0 + gSдоп+ gCt + gCст

Относительная погрешность удельной емкости зависит от материала и погрешности толщины диэлектрика и составляет 5%:

gС0= 5%

Относительная погрешность, обусловленная старением пленок конденсатора зависит от материала и метода защиты и обычно не превышает 3%:

gCст = 3%

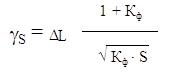

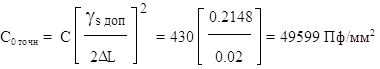

Допустимая погрешность активной площади пленочного конденсатора зависит от точности геометрических размеров, формы и площади верхних обкладок и определяется по формуле:

gSдоп = gС - gC0 - gCt - gCст

gSдоп ³gS

DL - погрешность длины верхней обкладки. При масочном способе получения конфигурации DL=0.01 мм.

Расчет площади производим из условия квадратной формы обкладок (L=B, Кф=1/2)

C0 £ íC0 точн, C0V ý

C0 = 383 Пф/мм2

Наиболее целесообразно выбрать материал стекло электровакуумное C41-1 с C0 = 400 Пф/мм2, но так как рабочее напряжение данного материала - 6.3 В, а рабочее напряжение конденсатора - 12 В, то данный материал не подходит и нужно выбрать другой материал - стекло электровакуумное C41-1 с C0 = 200 пФ/мм2 и рабочим напряжением 12.6 В.

Определяем коэффициент формы:

Кф= C/C0= 430/200 = 2.15

Так как Кф лежит в пределах от 1 до 5, то коэффициент, учитывающий краевой эффект K=1.3.

Определяем площадь верхней обкладки:

S=C/C0K=1.654 мм2

Определяем размеры верхней обкладки конденсатора:

![]() L=B=ÖS=1.29мм

L=B=ÖS=1.29мм

Определяем размеры нижней обкладки:

Lн=Bн=L+2q

Размер перекрытия нижней и верхней обкладок q=0.2мм.

Lн=Bн=1.68мм

Определяем размеры диэлектрика:

Lд=Bд=Lн +2f

Размер перекрытия диэлектрика и нижней обкладки f = 0.1мм.

Lд=Bд=1.88мм

Результаты расчета конденсаторов при помощи программы представлены в таблице 4.

Таблица 4

Результаты расчета тонкопленочных конденсаторов

| С1 | С2 | С3 | С4 | |

| Длина L, мм | 1.29 | 0.88 | 1.29 | 0.88 |

| Ширина B,мм | 1.29 | 0.88 | 1.29 | 0.88 |

| Площать S,мм2 | 1.654 | 0.769 | 1.654 | 0.769 |

CLS

PRINT : PRINT "----------------"

INPUT "Номинал резистора, Ом"; r

INPUT "Удельное сопротивления резистивной пленки, Ом/квадрат"; r0

kf = r / r0

PRINT "Кф="; kf

deltaL = .01

deltaB = .01

INPUT "Погрешность Кф"; Fkf

INPUT "Рассеиваемая мощность P0 в Вт/см^2 * 10^-3"; p0

p0 = 2

INPUT "Мощность резистора P в мВт"; p

bt = ((deltaB + deltaL / kf) / Fkf) * 1000

br = SQR(p / (p0 * 10 ^ -3 * kf))

bmin = 200

PRINT "Bточн = "; bt; "мкм"

PRINT "Bр = "; br; "мкм"

PRINT "Bmin = "; bmin; "мкм"

bras = bt

IF br > bras THEN bras = br

IF bmin > bras THEN bras = bmin

PRINT "----------> Bрасч="; bras

INPUT "Bтоп - ближайшее кратное шагу координатной сетки. Bтоп="; btop

lras = bras * kf

e = 20

PRINT "Lрасч = ;"; lras

INPUT "Lтоп - ближайшее кратное шагу координатной сетки. Lтоп="; ltop

lpoln = ltop + 2 * e

S = btop * lpoln

PRINT "Площадь S="; S

END

3.2.2 Программа расчета тонкопленочных конденсаторовCLS

INPUT "C="; c

INPUT "C0="; c0

cc0 = c / c0

PRINT "c/c0"; cc0

IF cc0 >= 5 THEN k = 1

IF cc0 >= 1 AND cc0 < 5 THEN k = 1.3

PRINT "k="; k

s = c / (c0 * k)

PRINT "S="; s

L = SQR(s)

PRINT "L="; L

b = s / L

PRINT "B="; b

q = .2

f = .1

ln = L + 2 * q

bn = ln

PRINT "Lн="; ln

PRINT "Bn="; bn

ld = ln + 2 * f

bd = ld

PRINT "Lд="; ld

PRINT "Bд="; bd

END

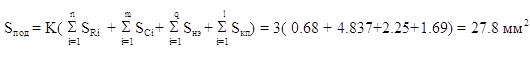

3.3 Расчет площади подложкиРасчет площади подложки сводится к определению суммы площадей резисторов, конденсаторов, навесных элементов, внутренних и всешних контактных площадок.

Площадь платы, необходимая для размещения топологической структуры ИМС, определяют исходя из того, что полезная площадь платы меньше ее полной площади, что обусловлено технологическими требованиями и ограничениями. С этой целью принимают коэффициент запаса K, значение которого зависит от сложности схемы и способа ее изготовления составляет 2-3. Для данной схемы K=3.

Наиболее целесообразно выбрать размер платы 5x6мм, но, так как в схеме все внешние контактные площадки расположены в один ряд, необходимо выбрать размер платы 8x15мм.

3.4 Оценка теплового режимаРасчет сводится к определению температуры транзисторов и всех резисторов.

Нормальный тепловой режим обеспечивается при выполнении условий:

Tэ=Tc max+ Qк + Qэ £ Tmax доп,

Tнк=Tc max+ Qк + Qэ + Qвн £ Tmax доп,

где Tmax - максимальная температура окружающей среды в процессе эксплуатации;

Т max доп - максимальная допустимая рабочая температура элементов и компонентов, заданная ТУ.

Qк - перегрев корпуса;

Qэ - перегрев элементов;

Qвн - перегрев областей p-n переходов транзисторов.

Максимальная температура при эксплуатации интегральной микросхемы K2TC241 TCmax = 55°С. Потребляемая мощность - 150мВт.

Перегрев корпуса определяется конструкцией корпуса и мощностью рассеяния микросхемы, особенностей монтажа, способа охлаждения и оценивается по формуле:

Qк= PS/(a × St),

где PS - потребляемая мощность микросхемы;

a = 3 × 102 Вт/м2 - коэффициент теплопередачи при теплоотводе через слой клея.

St = 8 × 15 мм - площадь контакта корпуса с теплоотводом.

Следовательно:

Qк = 150 × 10-3 /(3 × 102 × 8 × 15 × 10-6) = 16.7°C

Внутренний перегрев областей p-n переходов транзистора КТ359А относительно подложки определяется по формуле:

Qвн = Rt вн× Pэ,

где Pэ - рассеиваемая мощность транзистора;

RTвн - внутреннее тепловое сопротивление, зависящее от конструктивного исполнения.

Для транзистора КТ359А RTвн= 860°С/Вт, Pэ=15мВт.

Следовательно:

Qвн= 860 × 15 × 10-3 = 12.9°C

Перегрев элементов за счет рассеиваемой мощности PЭ вычисляется по формуле:

Qэ = Pэ × RT,

где Pэ - рассеиваемая можность элемента;

Rт - внутреннее тепловое сопротивление микросхемы:

RТ= [(hп/lп) + (hк/lк)] × [1/(B×L)],

где hп = 0.6мм - толщина подложки;

hк = 0.1мм - толщина клея.

lп = 1.5 Вт/м с - коэффициент теплопроводности материала подложки;

lк= 0.3 Вт/м с - коэффициент теплопроводности клея;

B,L - размеры контакта тепловыделяющего элемента с подложкой;

Расчет перегрева всех элементов и компонентов за счет рассеиваемой мощности представлен в таблице 5.

Таблица 5

Результаты расчета перегрева элементов и компонентов интегральной микросхемы К2ТС241 (RST-триггер)

| Расчетные значения | Элементы и компоненты | ||||

| КТ359А | R1(R7) | R2(R5) | R3(R8,R9) | R4 | |

| длина L, мм | 0.75 | 0.49 | 0.49 | 0.2 | 0.64 |

| ширина B, мм | 0.75 | 0.2 | 0.2 | 0.2 | 0.2 |

| Расс. мощность,Вт | 15 × 10-3 | 90 × 10-3 | 10 × 10-3 | 5 × 10-3 | 10 × 10-3 |

| RT, °C/Вт | 1.3 | 7.5 | 7.5 | 18.25 | 5.7 |

| Qэ, °C | 0.0195 | 0.675 | 0.075 | 0.09 | 0.057 |

Максимальная допустимая рабочая температура всех материалов резистивной пленки составляет 125°С.

Максимальная рабочая температура транзистора КТ359А составляет 85°C.

TКТ359А= 55 + 16.7 + 0.0195 + 12.9 = 84.6°C < 85°C

TR1(R7) = 55 + 16.7 + 0.675 = 72.3°C < 125°C

TR2(R5) = 55 + 16.7 + 0.075 = 71.78°C < 125°C

TR3(R8,R9) = 55 + 16.7 + 0.09 = 71.79°C < 125°C

TR4 = 55 + 16.7 + 0.057 = 71.8°C < 125°C

Расчет показал, что для данной схемы обеспечивается допустимый тепловой режим, так как температура самого теплонагруженного элемента (транзистор КТ359А) не превышает максимально допустимой.

ВЫВОДЫ

В ходе курсового проектирования были выбраны: технология получения тонких пленок, тонкопленочных элементов, материал подложки, тонкопленочных резисторов, конденсаторов, проводников и контактных площадок, защиты, метод получения конфигурации, навесные компоненты, корпус.

Была разработана схема соединений, проведен расчет пленочных резисторов, конденсаторов, площади подложки, разработана и вычерчена топология.

СПИСОК ЛИТЕРАТУРЫ1. И.Е. Ефимов, И.Я. Козырь, Ю.И. Горбунов Микроэлектроника.- М.: «Высшая школа»,

1986.

2. И.А. Малышева Технология производства интегральных микросхем.- М.: Радио и связь,

1991.

3. И.Н. Букреев Б.М. Мансуров В.И. Горячев Микроэлектронные схемы цифровых

устройств.- М.: «Советское радио», 1975.

4. Д.В. Игумнов, Г.В. Королев, И.С. Громов «Основы мкроэлектроники».- М.: «Высшая

школа», 1991.

5. Л.А. Коледов Конструирование и технология микросхем.- М.: «Высшая школа», 1984.

6. И.Е. Ефимов, И.Я. Козырь, Ю.И. Горбунов Микроэлектроника.- М.: «Высшаяшкола»,

1987.

7. Н.Н. Калинин, Г.Л. Скибинский, П.П. Новиков Электрорадиоматериалы.- М.: «Высшая школа», 1981.

8. А.Б. Ломов, Проектирование гибридных интегральных микросхем. - М.: «МКИП», 1997.

Похожие работы

... ). Перспективы развития микроэлектроники Функциональная микроэлектроника. Оптоэлектроника, акустоэлектроника, магнетоэлектроника, биоэлектроника и др. Содержание лекций 1 Цели и задачи курса “Электронные, квантовые приборы и микроэлектроника”. Физика полупроводников. p-n- переходы. Полупроводниковые диоды. Разновидности и характеристики. 2 Транзисторы. Принцип действия, разновидности и ...

... , а кремний основой “жизни” кристаллических информационных систем. Таким образом мыслящие C-системы дополняют себя быстродействующими Si-системами. 2. Основные материалы микроэлектроники 2.1 Физическая природа свойств твёрдых тел Бурное развитие радиоэлектронной аппаратуры не могло происходить без существенного улучшения её параметров. В радиоэлектронике и электронной технике ...

... постоянного тока низкого напряжения. Для этого широко применяются выпрямители, создающие индивидуальное питание для каждой ванны (в соответствии с потребляемой силой тока). Применение гальванотехники в микроэлектронике. Удаление загрязнений с поверхности подложек. Электрические характеристики интегральных микросхем (ИМС) и их надежность во многом обуславливаются степенью совершенства ...

... принципов и явлений, реализация которых позволяет получить приборы со сложным схемотехническим или системотехническим функциональным назначением. В функциональной микроэлектронике начинают использовать (рис.1): Рис. 1. Основные направления функциональной микроэлектроники. Оптические явления (когерентная и некогорентная оптика, нелинейная оптика, электрооптика, магнитооптика). Их ...

0 комментариев