Навигация

1. ОБЩАЯ ЧАСТЬ

1. ОБЩАЯ ЧАСТЬ 1.1. Выбор функциональной схемы гидропривода

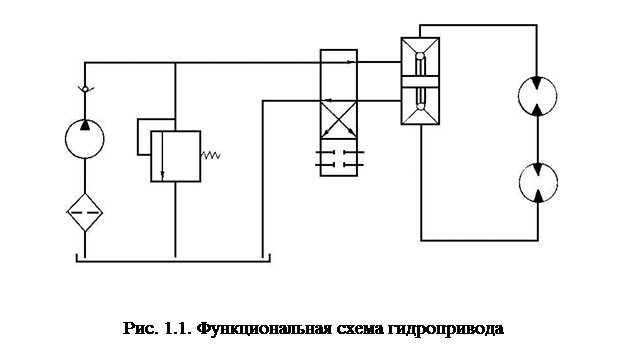

Функциональную схему гидропривода выбираем в соответствии с условиями заданиями:

- гидропривод состоит из насоса, двух последовательно подключенных к нему гидромоторов и гидромагистрали диной 10 метров;

- скорость вращения гидромоторов должна плавно регулироваться в пределах 20¸60 об/мин.;

- совместный максимальный крутящий момент на валах гидромоторов М=10 кН´м;

- необходимо обеспечить фиксацию вала гидромотора в момент остановки;

- предусмотреть реверсирование гидромоторов и разгрузку насосов.

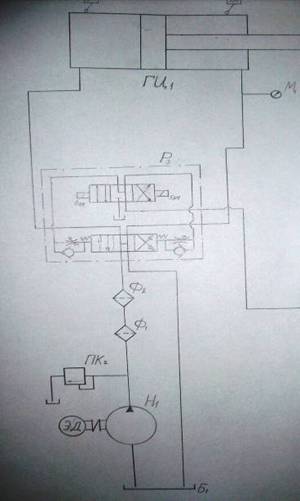

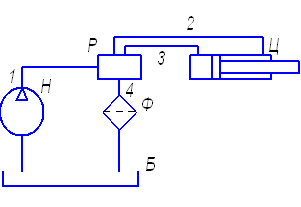

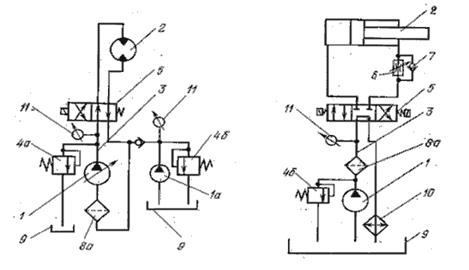

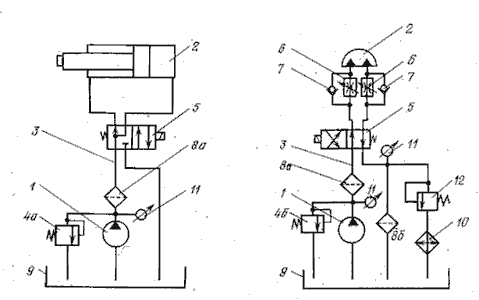

В соответствии с данными требованиями выбираем схему, показанную на рис. 1.1.

Для предотвращения обратного движения жидкости при отключенном насосе или для пропуска ее только в одном направлении предусмотрим обратный клапан, для разгрузки насосов – предохранительный клапан, для обеспечения фиксации вала гидромотора – гидрозамок, для фильтрации, поступающей в насос жидкости, – фильтр дисковый жидкой смазки, для распределения потока жидкости – золотник реверсивный с электро-гидравлическим управлением.

Открытая циркуляция позволяет лучше очищать и охлаждать рабочую жидкость за счет ее отстоя в баке.

Открытая циркуляция позволяет лучше очищать и охлаждать рабочую жидкость за счет ее отстоя в баке.

Вычислим выходную мощность на валах гидромоторов:

NГ=M´p´n/30 (1.1)

где М – крутящий момент, кН´м;

n – частота вращения вала, об/мин

NГ=10´3,14´20/30=20,93 кВт.

Так как выходная мощность на гидромоторе превышает 3 кВт, то необходимо применить объемный метод регулирования.

1.2. Выбор рабочей жидкости

|

В качестве рабочей жидкости выберем масло индустриальное марки И-20А (ГОСТ 20799-75), оно имеет следующие характеристики: вязкость при 50°С (17¸23)10-6 м2/с, температура застывания -20°С, температура вспышки 170°С, пределы рабочих температур 0¸90°С, плотность r=881¸901 кг/м3.

2. РАСЧЕТНАЯ ЧАСТЬ

2. РАСЧЕТНАЯ ЧАСТЬ

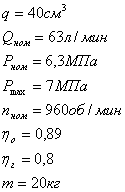

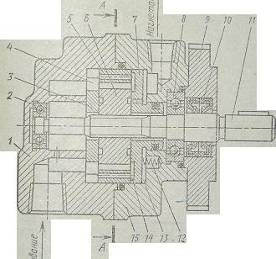

2.1. Выбор гидродвигателя

По крутящему моменту М и числу оборотов n выбираем серийный гидромотор ВГД-630. Он имеет следующие параметры: номинальный крутящий момент 7,1 кН´м, номинальное давление 10 МПа, число оборотов в минуту 3¸70, рабочий объем 4,8 дм3/об, объемный коэффициент полезного действия (КПД) - hо=0,97, гидравлический КПД - hг=0,97, механический КПД - hм=0,97.

h=hо´hг´hм (2.1)

где h- общий КПД

h=0,97´0,97´0,97=0,91

Определим перепад давления:

Pд=(2p´M´hо)/(qд´h) (2.2)

где qд – рабочий объем гидромотора, м3/об

Pд=(2´3,14´5000´0,97)/(4,8´10-3´0,91)=6,97 МПа.

2.2. Определение расхода жидкости

Расход рабочей жидкости гидромотора находится согласно выражениям:

QM max=(qд´nmax)/hо, (2.3)

QM min=(qд´nmin)/hо, (2.4)

QM min=(qд´nmin)/hо, (2.4)

где QM max и QM max – соответственно максимальный и минимальный расход жидкости, м3/с;

nmax и nmin – соответственно максимальная и минимальная частота вращения вала гидромотора, об/с

QM max=(4,8´10-3´1)/0,99=4,8´10-3 м3/с,

QM min=(4,8´10-3´1)/3´0,99=1,6´10-3 м3/с.

2.3. Выбор гидравлической аппаратуры

Исходя из задачи выбираем:

- золотник реверсивный с электро-гидравлическим управлением Г63-17А (номинальный расход 6,66 дм3/с, номинальное давление 20 МПа, давление управления 0,8¸2 МПа, потеря давления при номинальном расходе не более 0,3 МПа);

- клапан предохранительный с переливным золотником БГ52-17А (номинальный расход масла 6,6 дм3/с, наименьший рекомендуемый расход 0,66 дм3/с, перепад давления на клапане при изменении расхода от наибольшего рекомендуемого на всем диапазоне давлений не более 0,5 МПа);

- обратный клапан ПГ51-27 (номинальный расход масла 9,33 дм3/с, номинальное давление 0,3¸20 МПа, потеря давления при номинальном расходе не более 0,2 МПа);

- фильтр дисковый жидкой смазки ФДЖ-80 (наименьший размер задерживаемых частиц 0,18 мм, пропускная способность 3,4¸6,3 дм3/с, наибольший перепад давления 0,05¸1 МПа, наибольшее рабочее давление 0,4 МПа, фильтрующая поверхность патрона 330 см2, вес 168 кг).

2.4. Расчет гидравлической сети

2.4. Расчет гидравлической сети

Диаметры трубопроводов определяются из условия обеспечения допустимых эксплуатационных скоростей Vэкс:

| всасывающие трубопроводы: | 0,5¸1,5 м/с; |

| сливные трубопроводы: | 2 м/с; |

| нагнетательные трубопроводы: | 5 м/с. |

Исходя из этих величин, определяются внутренние диаметры трубопроводов по формуле:

d=(4Qmax/pVэкс)1/2 (2.5)

dвсас=(4´4,8´10-3/3,14´1,5)1/2=0,06 м;

dслив=(4´4,8´10-3/3,14´2)1/2=0,055 м;

dнагн=(4´4,8´10-3/3,14´5)1/2=0,034 м.

Округляем полученные значения до стандартных: dвсас=56 мм, dслив=56 мм, dнагн=34 мм.

Определяем скорость движения жидкости:

V=4Qmax/p´d2 (2.6)

Vвсас=4´4,8´10-3/(3,14´0,0562)=1,9 м/с,

Vслив=4´4,8´10-3/(3,14´0,0562)=1,9 м/с,

Vнагн=4´4,8´10-3/(3,14´0,0342)=5,3 м/с.

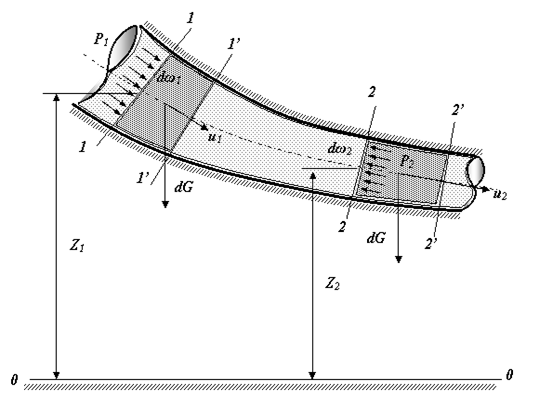

Потери давления по длине трубопроводов составляют:

DPl=r´g´l´l´V2´10-6/(d´2g), МПа, (2.7)

где g – ускорение силы тяжести;

l - коэффициент Дарси;

l – длина соответствующей трубы, м (lвсас=2 м, lслив=4 м, lнагн=4 м);

d – диаметр соответствующей трубы.

Коэффициент Дарси зависит от режима движения жидкости, который в свою очередь характеризуется числом Рейнольдса Re:

Коэффициент Дарси зависит от режима движения жидкости, который в свою очередь характеризуется числом Рейнольдса Re:

Re=(V´d)/n, (2.8)

где n - кинематическая вязкость жидкости, м2/с

Reвсас=1,9´0,056/2´10-5=5320;

Reслив=1,9´0,056/2´10-5=5320;

Reнагн=5,3´0,034/2´10-5=9010.

Если Re>2320, то необходимо определить значение нижнего предельного числа Рейнольдса:

Reпр. н.=10d/DЭ, (2.9)

где DЭ– эквивалентная шероховатость внутренней поверхности трубы (для стальных бесшовных труб DЭ=0,001¸0,002 мм)

Reпр. н. всас=10´0,056/2´10-6=280000;

Reпр. н. слив=10´0,056/2´10-6=280000;

Reпр. н. нагн=10´0,034/2´10-6=170000.

Если 2320<Re<Reпр. н., то коэффициент Дарси определяется по формуле Блазиуса для зоны "гидравлически" гладких труб:

l=0,3164/Re0,25 (2.10)

lвсас=0,3164/2800000,25=0,014;

lслив=0,3164/2800000,25=0,014;

lнагн=0,3164/1700000,25=0,016.

Таким образом потери по длине составят:

DPlвсас=900´9,81´0,014´2´1,92´10-6/0,056´2´9,81=8,1´10-4 МПа;

DPlслив=900´9,81´0,014´4´1,92´10-6/0,056´2´9,81=16,2´10-4 МПа;

DPlнагн=900´9,81´0,016´4´5,32´10-6/0,034´2´9,81=237,9´10-4 МПа.

Потери давления на местные сопротивления определяются по формуле:

Потери давления на местные сопротивления определяются по формуле:

DPM=DPном(Qmax/Qном)2, (2.11)

где DPном – номинальная потеря давления, указанная в технической характеристике гидроустройства при номинальном расходе Qном, МПа.

Потери давления в золотнике:

DPMзол=0,3(4,8´10-3/6,66´10-3)2=0,156 МПа.

Потери давления в предохранительном клапане:

DPMп.к.=0,5(4,8´10-3/6,6´10-3)2=0,264 МПа.

Потери давления в обратном клапане:

DPMо.к.=0,2(4,8´10-3/9,33´10-3)2=0,053 МПа.

Потери давления в фильтре:

DPMф=0,5(4,8´10-3/6,3´10-3)2=0,29 МПа.

Таблица 2.1.

Потери давления в гидросистеме

| Участок гидросистемы | Потери давления, МПа | ||

| По длине, DPl | Местные, DPм | Общие, DPw | |

| Всасывающий | 0,00081 | 0,29 | 0,29081 |

| Нагнетательный | 0,02379 | 0,473 | 0,49679 |

| Сливной | 0,00162 | - | 0,00162 |

| Сумма | 0,0262 | 0,763 | 0,78922 |

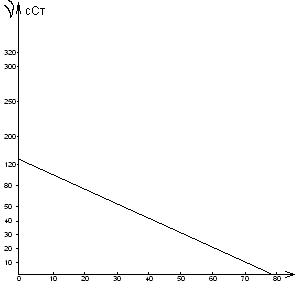

Сопротивление системы определяем по формуле:

a=DPW/Q2max (2.12)

a=0,78922/(4,8´10-3)2=34254,34 МПа´с2/м6.

Общее давление в гидросети, необходимое для работы гидропривода, описывается уравнением:

Pc=z´Pд+a´Q2, (2.13)

где z - число последовательно соединенных одинаковых и одновременно работающих гидродвигателей

где z - число последовательно соединенных одинаковых и одновременно работающих гидродвигателей

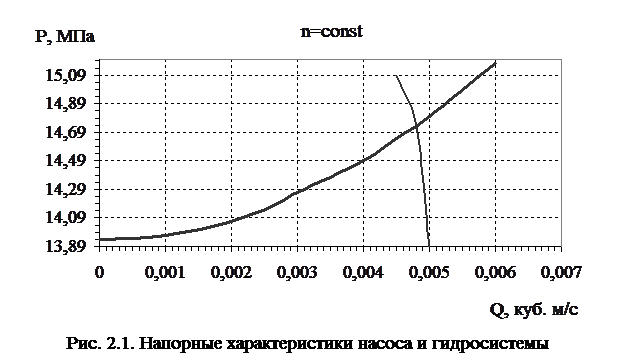

Pc=13,94+34254,34Q2. (2.14)

|

Задаваясь значениями расхода Q, по уравнению (2.14) строится напорная характеристика гидросети Pc=f(Q).

Максимальное давление в гидросистеме определяется:

Pmax=13,94+a´Q2max=13,94+0,79=14,73 МПа.

Похожие работы

... ограничения max давления в системе либо для подержания постоянного давления. Делят на: - предохранительные - переливные Коммуникационная часть и группа управления сигналами В станках с программным управлением, копировальными устройствами и электрогидравлическими сидящими системами, а так же в промышленных работах применяются дросселирующие распределители, гидроаппаратура с пропорциональным ...

... систему охлаждения. 18. Проверить расход масла через дренажную линию. 19. Тщательно устранить наружные утечки. 4. Организация производства и экономика 4.1 Расчёт затрат на проектирование гидропривода Затраты на проектирование складываются из затрат на выполнение проектных работ и накладных расходов. 1. Расчет затрат на выполнение проектных работ. Общий фонд зарплаты разработчиков ...

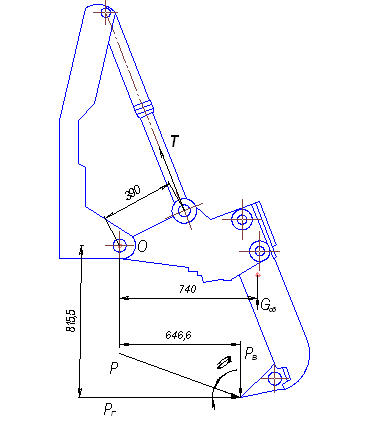

... : сила тяжести оборудования , горизонтальная и вертикальная составляющие силы сопротивления копанию и соответственно, усилие подъема на штоке гидроцилиндра . Рисунок 1. – Схема к определению усилию подъёма рыхлительного оборудования. Сила тяжести рыхлительного оборудования определяется по формуле ,(1) где – масса рыхлительного оборудования, ; – ускорение свободного падения, . . ...

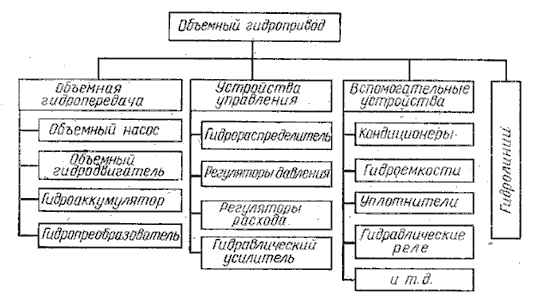

... давления P и расхода Q в энергию другого потока с другими значениями P и Q. Устройства управления предназначены для управления потоком или другими устройствами гидропривода. При этом под управлением потоком понимается изменение или поддержание на определенном уровне давления и расхода в гидросистеме, а также изменение направления движения потока рабочей жидкости. К устройствам управления ...

0 комментариев