Навигация

Расчет мощности, потребляемой продольно-резательным станком

4.2. Расчет мощности, потребляемой продольно-резательным станком.

В продольно-резательных станках приводными являются несущие валы, а при скорости свыше 1000 м/мин привод имеют еще бумаговедущие, прижимный и ножевой валы для компенсации добавочных динамических натяжений в бумажном полотне при разгоне станка.

Мощность, потребляемую станком определяют по формуле:

![]()

где Vcт - скорость станка

Т – сумма тяговых усилий для преодоления сил трения в узлах станка

![]()

где Т1 – тяговое усилие для преодоления трения в подшипниках несущих валов;

Т2 – тяговое усилие для преодоления трения в подшипниках прижимного вала;

Т3 – тяговое усилие для преодоления трения качения между рулоном и несущим валом;

Т4 – тяговое усилие для преодоления трения между рулоном и прижимным валом;

Т5 – тяговое усилие для преодоления трения в подшипниках тамбурного вала;

Т6 – тяговое усилие для наматывания бумаги;

Т7 – тяговое усилие для размотки бумаги (усилие натяжения полотна);

Т8 – тяговое усилие для преодоления трения в подшипниках бумаговедущего вала;

![]()

где f – коэффициент трения в подшипниках, f = 0,02

d – диаметр цапфы несущего вала, м

D – диаметр несущего вала, м

Qo – общая нагрузка на несущий вал, Н

![]()

где Q – нагрузка на несущий вал от веса рулона:

![]()

где Gрул – вес наматываемого рулона, Н

![]()

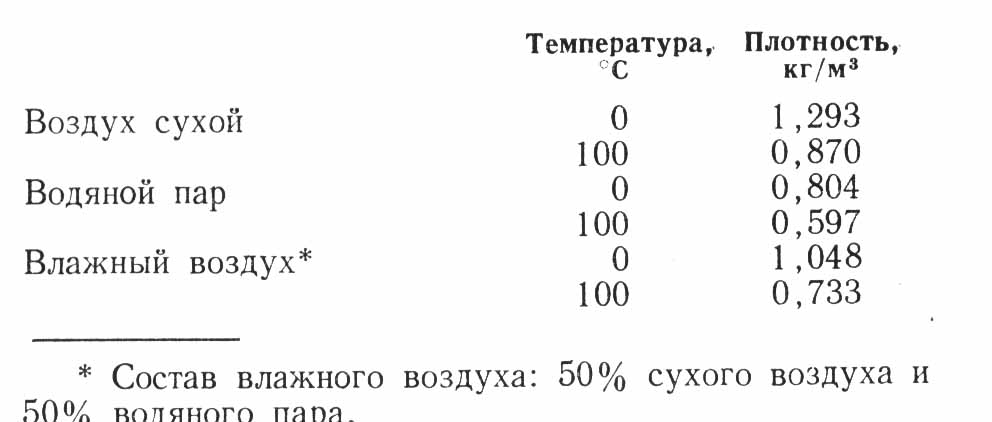

где b – обрезная ширина, 4.2 м

- объемный вес намотанного полотна, равный 550 кг/м3

Dрул – диаметр наматываемого рулона, равный 1.5 м

- угол между вертикалью и линией соединения центров вала и рулона, = 200

![]()

Pд – динамическая нагрузка от возможного эксцентриситета наматываемого рулона

![]()

где Во – обрезная ширина, 4.2 м

- объемный вес намотанной бумаги равный 550 кг/м3

Vcт – скорость станка, 2200 м/мин = 36.7 м/с

g – ускорение свободного падения, 9.81 м/с2

e – добавочная нагрузка от возможного эксцентриситета рулона, принимают равным 0.003 0.005, 0.005

![]()

Gв – вес несущего вала, 1.4 104 Н

![]()

![]()

где f – коэффициент трения качения в подшипниках

d – диаметр цапфы прижимного вала, 0.08 м

D – диаметр прижимного вала, 0.24 м

Q – нагрузка на подшипники прижимного вала, Н

![]()

где q – линейное давление между прижимным валом и рулоном, равное 4000 Н/м [1];

b – длина рабочей части вала, 2.1 м

![]()

![]()

Поскольку прижимной вал состоит из двух секций, то имеем две пары подшипников, поэтому Т2 = 112 Н, т.е. в два раза больше, полученного при расчете результата.

где R – коэффициент трения качения рулона бумаги по прижимному валу, равный 2

Dпр – диаметр прижимного вала, мм

Dг – диаметр гильз, мм

Q – давление между валом и рулоном, 16800 Нм

![]()

где R – коэффициент трения качения рулона бумаги по прижимному валу, равный 2

Dн.в – диаметр несущего вала, 590 мм;

Dр – диаметр наматываемого рулона, 1500 мм;

Q – нагрузка на несущий вал от наматываемого рулона;

![]()

![]()

где q – линейное натяжение равное 20 кг/м = 200 Н

b – ширина наматываемого рулона, 4.2 м

![]()

![]()

где f – коэффициент трения качения в подшипниках, 0.02

d – диаметр тамбурного вала, 0.42 м

D – диаметр разматываемого рулона, 2.2 м

Q – нагрузка на тамбурный вал, Н

![]()

где Gбум – вес разматываемого бумажного полотна, 8.6 104 Н

Gт.в. – вес тамбурного вала, Н

![]()

где – плотность стали,

b – длина рабочей части вала, м

Dн – наружный диаметр тамбурного вала, м

Dвн – внутренний диаметр тамбурного вала, м

![]()

![]()

![]()

![]()

где q – линейное натяжение полотна, 20 кг/м = 200 Н/м

b – ширина разматываемого рулона

![]()

![]()

где f – коэффициент трения качения в подшипниках

d – диаметр цапф бумаговедущего вала, м

D – диаметр бумаговедущего вала, м

Q – нагрузка на бумаговедущий вал

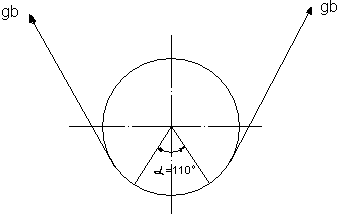

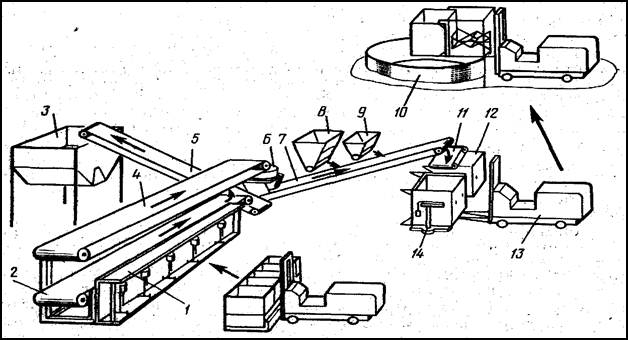

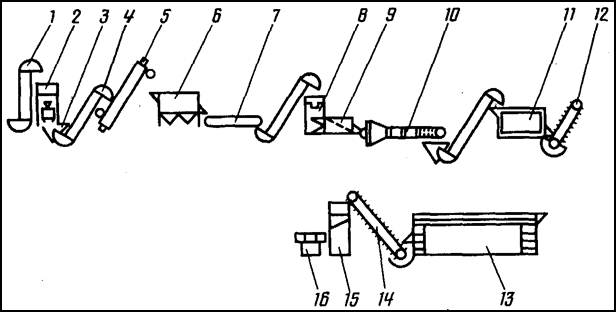

Рис. 4.2.1 Схема нагружения бумаговедущего вала

![]()

где Qz – составляющая от натяжения бумажного полотна

Gв – вес бумаговедущего вала

![]()

где – плотность стали, 7800 кг/м3,

b – длина рабочей части вала, 4.45 м

Dн – наружный диаметр бумаговедущего вала, м

Dвн – внутренний диаметр бумаговедущего вала, м

![]()

![]()

![]()

Мощность потребляемая несущими валами:

Мощность потребляемая раскатом:

![]()

Мощность торможения:

![]()

![]()

![]()

Мощность потребляемая ПРС

4. 2. Расчет механизма торможения раската

Для хорошего качества намотки рулона и устойчивой работы станка необходимо создать и поддерживать постоянным натяжения бумажного полотна. Величина линейного натяжения зависит от прочности бумаги, обусловленной ее разрывной длиной и весом.

Натяжение бумажного полотна создается при помощи генератора, который при заправке работает как двигатель, а при намотке рулона работает в тормозном режиме

Определение тормозного момента на разматываемом рулоне для создания натяжения бумажного полотна определяется по формуле:

![]()

где q – линейное натяжение бумаги, 200 Н/м

Во – обрезная ширина, 4.2 м

Dр – диаметр разматываемого рулона, 2.2 м

![]()

Определение тормозного момента для быстрого останова разматываемого рулона:

![]()

где, Gр – вес разматываемого рулона, Н

![]()

где b – обрезная ширина, 4.2 м

- плотность намотанной бумаги, 550 кг/м3

Dрул – диаметр разматываемого рулона, 2.2 м

Vcт – скорость станка,

Dр – диаметр рулона в момент обрыва, м

g – ускорение свободного падения, 9.81 м/с2

t – время торможения, 3 с

![]()

Определение тормозного момента в случае экстренного торможения в случае аварии или при несчастном случае определяется по формуле:

![]()

Такого тормозного момента сам двигатель создать не может, поэтому для экстренного торможения разматываемого рулона предусматриваем дисковый тормоз установленный на приводном валу раската.

Похожие работы

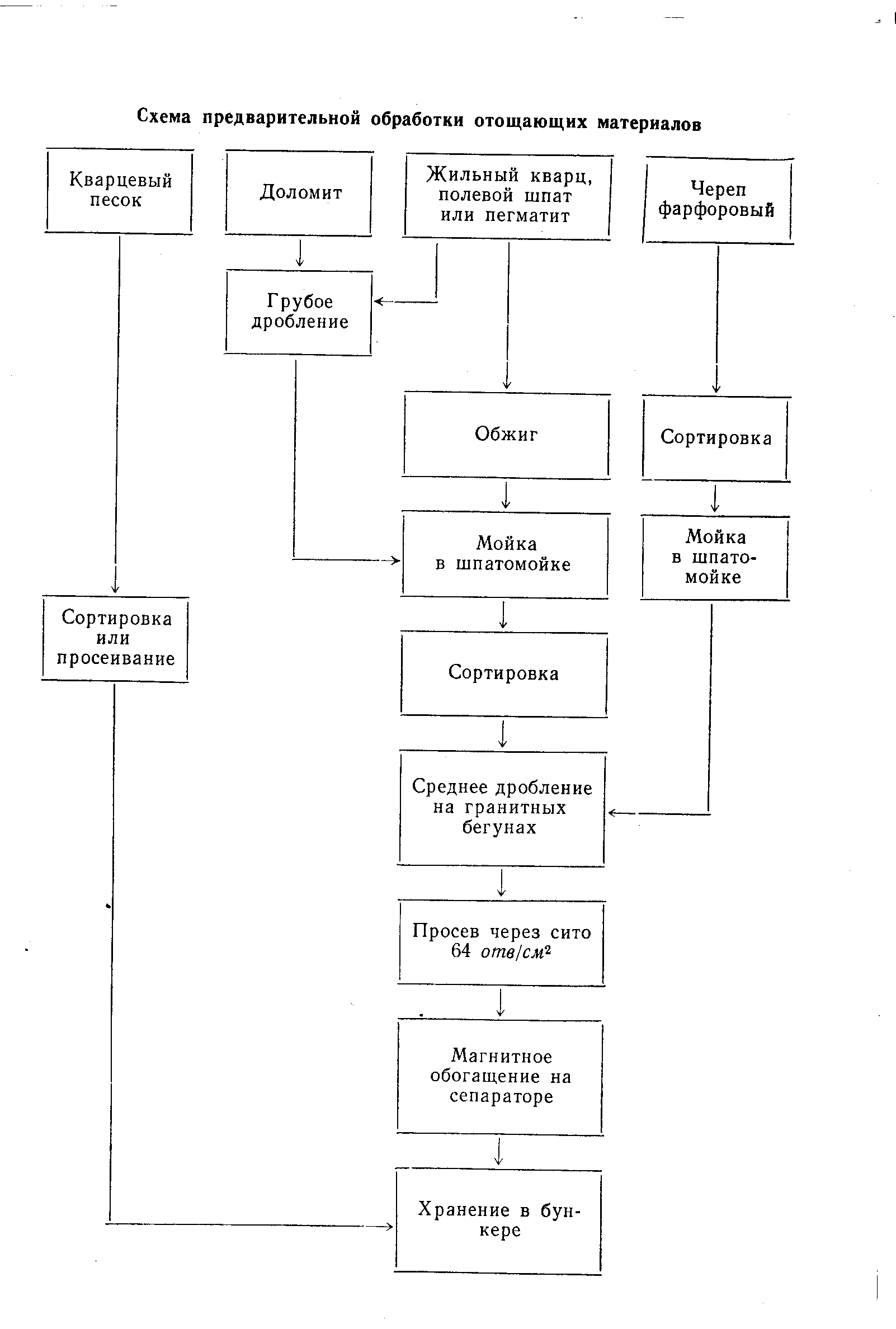

... кварца 575 °С, связанного со скачкообразным изменением объема материала.. Толстостенные изделия, такие как фарфоровая посуда для общественного питания, можно обжигать однократно, минуя первый обжиг. На Минском фарфоровом заводе утильный обжиг производится в следующих печах: полые изделия обжигаются в печи ЛЕР, а плоские изделия в печи типа ПОК. Температурные режимы печей приведены в приложении. ...

... ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов 1,03–1,98 1.1.4 Способы формования и способы усовершенствования технологии производства сальников реактивной штанги По способу изготовления, комплектующие резиновые детали подразделяются на формовые и неформовые. Формовые называют изделия, вулканизацию которых проводят в замкнутых ...

... браслетным способом, легковых диагональных и мотопокрышек осуществляется послойным способом в одну стадию, а легковых и легкогрузовых радиальных покрышек послойным способом в две стадии. Собранные невулканизованные покрышки поступают на участок окраски внутренней поверхности и далее на участок вулканизации. Вулканизация покрышек - Вулканизация происходит в форматорах-вулканизаторах при ...

... частями холодильной машины выполнены медными трубами, при сварке соединений использован припой с высоким содержанием серебра. Содержание На главную страницу Содержание 13. Рецепты заготовки и переработки овощей для хранения КАПУСТА Цветная капуста. Хорошо созревшие головки цветной капусты можно сохранить при температуре 0° С и относительной влажности ...

0 комментариев