Навигация

Расчет духступенчатого редуктора

Содержание:

Введение, исходные данные ………………………………………………2

Кинематический расчет1.1. Передаточное число ………………………..…………………. 3

1.2. Вращающие моменты на валах ………………………………. 3

2. Расчет зубчатой передачи

2.1. Выбор металла и режима термообработки …………………. 4

2.2. Допускаемые напряжения …………………………………… 4

2.3. Расчет первой ступени ………………………………………. 6

2.3.1. Определение межосевого расстояния …………………. 6

2.4. Расчет второй ступени ……………………………………….. 9

2.4.1. Определение межосевого расстояния …………………. 9

2.5. Проверочный расчет прочности зубьев по направлениям

изгиба …………………………………………………………. 10

3. Расчет валов

3.1. Предварительный расчет валов …………………………… 11

3.2. Подбор подшипников ……………………………………… 12

3.3. Проверочный расчет валов ………………………………… 12

3.3.1 Быстроходный вал ……………………………………… 13

3.3.2 Промежуточный вал ……………………………………. 14

3.3.1 Тихоходный вал ………………………………………… 15

3.4. Утонченный расчет валов ………………………………….. 16

Конструирование опорных узлов4.1. Выбор и проверка работоспособности подшипников ……. 18

4.2. Расчет штифтов ……………………………………………… 19

Расчет ошибок мертвого хода ………………………………………. 19 Инструкция по сборке ……………………………………………….. 20 Литература ……………………………………………………………. 21Введение:

Редуктор - зубчатая ( в т.ч. червячная ) или гидравлическая передача, обычно закрытая, предназначенная для уменьшения угловых скоростей и соответственно увеличения вращающих моментов.

Редуктор двухступенчатый цилиндрический предназначен для понижения частоты вращения.

Исходные данные:

Tвых = 30 [ Н *м ] - Крутящий момент на выходном валу.

nвых = 30 [ об / мин ] - Выходная частота вращения.

i = 26 - Передаточное число.

t = 5000 [ час ] - Рабочий ресурс.

1.1 Передаточное число:

Распределяем общее передаточное число редуктора i = 26 между первой и второй ступенями:

![]() = 6,24 стандарт - 6,3

= 6,24 стандарт - 6,3

![]() = 3,846 стандарт - 4

= 3,846 стандарт - 4

![]() = 25,2 - Общее передаточное число.

= 25,2 - Общее передаточное число.

![]() - Отклонение

- Отклонение

Частота вращения промежуточного вала:

![]() = 120 [ об / мин ]

= 120 [ об / мин ]

Частота вращения быстроходного вала:

![]() = 756 [ об / мин ]

= 756 [ об / мин ]

1.2 Вращающие моменты на валах:

Крутящий момент на промежуточном вале:

![]() = 1,227 [ Н*м ] ;

= 1,227 [ Н*м ] ; ![]() = 7,498 [ Н*м ]

= 7,498 [ Н*м ]

где ![]() - КПД привода равный произведению частных КПД: муфты, зубчатой передачи, пары подшипников.

- КПД привода равный произведению частных КПД: муфты, зубчатой передачи, пары подшипников.

2.1 Выбор металла и режима термообработки.

При необходимости получения сравнительно небольших габаритов и невысокой стоимости редуктора выбираем для изготовления колес и шестерен недорогую конструкционную легированнную сталь 40, с улучшением ТУ 14-1-314-72.

Можно также применять стали: 30X; 38X; 14X; 12X ГОСТ 5632-72.

Назначаем режим термообработки: для колес НВ=200 - улучшение; для шестерни НВ=200 - улучшение.

2.2 Допускаемые напряжения.

В соответствии с рекомендациями [2] допускаемые конструкционные напряжения при расчете на выносливость опредиляются по формуле:

![]() (1)

(1)

где: ![]() - базовый предел контактной выносливости поверхностей зубьев, соответствует базовому числу циклов

- базовый предел контактной выносливости поверхностей зубьев, соответствует базовому числу циклов ![]() ;

; ![]() - контакт безопасности, в соответствии с рекомендациями и улучшениями принимают

- контакт безопасности, в соответствии с рекомендациями и улучшениями принимают ![]() = 1,1;

= 1,1; ![]() - коэффициент долговечности.

- коэффициент долговечности.

В соответствии с [3] при нормализации и улучшении при твердости поверхности зубьев ![]() базовый предел контактной выносливости определяется по следующей зависимости:

базовый предел контактной выносливости определяется по следующей зависимости:

![]() =2HB+30

(2)

=2HB+30

(2)

где: НВ - твердость поверхностей зубьев.

В соответствии с [3] контакт долговечности ![]() , учитывающий влияние срока службы и режима нагрузки передачи определяется по зависимости:

, учитывающий влияние срока службы и режима нагрузки передачи определяется по зависимости:

![]() (3)

(3)

где: ![]() - базовое число циклов, определяющихся в зависимости от твердости металла;

- базовое число циклов, определяющихся в зависимости от твердости металла;

![]() - фактическое число циклов нагружения.

- фактическое число циклов нагружения.

В соответствии с [3] для режима с постоянной нагрузкой расчетное число циклов определяется по формуле:

![]() (4)

(4)

где: n - частота вращения того из колес, по металлу которого определяем допускаемое напряжение ( об / мин ).

С - число зацепления зуба за 1 оборот колеса ( принимается: C=1 )

T - число часов работы передачи за расчетный срок службы ( Т=5000 )

Для колес общих ступеней:

![]() =430 МПа

=430 МПа

Для шестеренок общих ступеней:

![]() =470 МПа

=470 МПа

Подставляя в формулу (4) числовые значения для n, C, T получаем:

![]() ( циклов )

( циклов )

![]() ( циклов )

( циклов )

В соответствии с [3] принимаем ![]() циклов.

циклов.

Подставляем значение в формулу (3), получим:

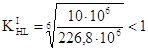

![]()

![]()

![]()

Подставляя в формулу (1) полученные числовые значения имеем:

допускаемое рабочее напряжение для колес: ![]() =390 МПа

=390 МПа

для шестерен: ![]() =427 МПа

=427 МПа

Допускаемое напряжение на изгиб: ![]()

где: ![]() - базовый предел выносливости зубьев по излому от напряжения изгиба;

- базовый предел выносливости зубьев по излому от напряжения изгиба;

![]() - контакт безопасности. ( принимаем

- контакт безопасности. ( принимаем ![]() =1,7 );

=1,7 );

![]() - контакт учитывающий влияние двустороннего приложения нагрузки ( при одностороннем

- контакт учитывающий влияние двустороннего приложения нагрузки ( при одностороннем ![]() =1 );

=1 );

![]() - контакт долговечности.

- контакт долговечности.

Для зубчатых колес с ![]()

(6)

(6)

где: ![]() - базовое число циклов ( принимаем

- базовое число циклов ( принимаем ![]() циклов);

циклов);

![]() - эквивалентное число циклов ( при постоянном режиме нагрузки определяется по формуле (4));

- эквивалентное число циклов ( при постоянном режиме нагрузки определяется по формуле (4));

![]()

![]()

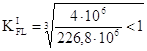

Подставляя полученные значения в формулу (6) получим:

;

; ![]() ;

; ![]()

Для зубчатых колес с твердостью металла ![]() при нормализации и улучшении базовый предел выносливости зубьев по излому от напряжения изгиба: ( МПа ) - определяется эмпирической зависимостью:

при нормализации и улучшении базовый предел выносливости зубьев по излому от напряжения изгиба: ( МПа ) - определяется эмпирической зависимостью:

для колес ![]() =260+НВ=460 МПа

=260+НВ=460 МПа

для шестерен ![]() =260+НВ=480 МПа

=260+НВ=480 МПа

таким образом дополнительные рабочие напряжения на изгиб:

для колес ![]() 270 МПа

270 МПа

для шестерен ![]() 282 МПа

282 МПа

Примечание: редуктор должен прослужить положенный срок службы, так как оба коэффициента долговечности = 1.

2.3 Расчет первой ступени:

2.3.1 Определение межосевого расстояния и параметров зубчатых колес первой ступени.

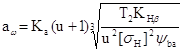

В соответствии с рекомендациями [3] межосевое расстояние определяется по формуле:

(7)

(7)

где: ![]() = 490 М

= 490 М![]() - для остальных прямозубых колес;

- для остальных прямозубых колес;

![]() - крутящий момент на валу зубчатого колеса;

- крутящий момент на валу зубчатого колеса;

u - передаточное отношение ступени;

![]() = 0,1 - коэффициент ширины зубчатого колеса;

= 0,1 - коэффициент ширины зубчатого колеса;

![]() - коэффициент неравномерности нагрузки при расчете на контактное напряжение;

- коэффициент неравномерности нагрузки при расчете на контактное напряжение;

Примечание: величину межосевого расстояния по формуле (7) получаем в (мм).

В соответствиями с указаниями [3] принимаем ![]() = 1,04

= 1,04

Подставляя в формулу (7) полученные числовые значения: ![]() , u,

, u, ![]() , [

, [![]() ],

], ![]() ,

, ![]() получим: межосевое расстояние для первой ступени:

получим: межосевое расстояние для первой ступени:

![]() =47 мм

=47 мм

В соответствии с [3] величина диаметра делительной окружности шестерни определяется:

![]() (8)

(8)

где: ![]() - величина межосевого расстояния;

- величина межосевого расстояния;

u - передаточное число ступени;

Подставляя числовые значения в формулу (8) получаем: ![]() =12,87 мм

=12,87 мм

Величина окружной скорости в передаче определяется по формуле:

![]()

где: v - окружная скорость ( м / сек );

![]() - диаметр делительной окружности шестерни (м);

- диаметр делительной окружности шестерни (м);

n - частота вращения вала шестерни (м);

Примечание: в соответствии с рекомендациями [1] в случае

0 комментариев