Навигация

2.1 Характеристики

К основным характеристикам метода относятся: чувствительность, максимальная глубина прозвучивания, минимальная глубина ("мертвая" зона), разрешающая способность, точность измерения расстояния, производительность контроля[4].

Под чувствительностью понимают минимальный размер дефекта, находящийся на максимальной глубине и четко регистрируемый прибором. Количественно ее определяют порогом чувствительности. Для эхо-метода – это минимальная площадь искусственного дефекта типа плоскодонного отверстия, который обнаруживается при контроле. Ее можно определить по отражателям другого типа, выполняя пересчет на площадь плоскодонного отверстия по формулам акустического тракта. Порог чувствительности ограничивается двумя главными факторами: чувствительностью аппаратуры и уровнем помех. В зависимости от структуры материала будет и изменяться порог чувствительности.

Максимальная глубина прозвучивания определяется максимальным расстоянием от дефекта (отражателя) заданного размера, на котором он уверенно выявляется. Она ограничивается условием, чтобы сигнал от дефекта был больше минимального сигнала, регистрируемого прибором и уровня помех. Она также определяется параметрами аппаратуры. В технических характеристиках прибора в качестве максимальной глубины прозвучивания указывают максимальную длительность развертки дефектоскопа. Достижение максимальной глубины прозвучивания ограничивается теми же факторами, которые препятствуют повышению чувствительности.

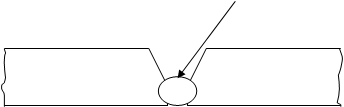

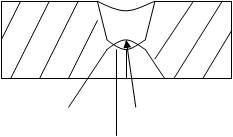

Минимальная глубина или "мертвая" зона - минимальное расстояние от преобразователя или от поверхности изделия до дефекта, на котором он четко выявляется не сливаясь с зондирующим импульсом или импульсом от поверхности ввода ультразвука.

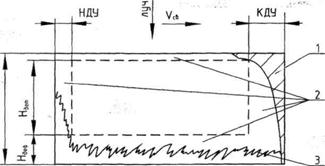

Разрешающая способность - минимальное расстояние между двумя одинаковыми дефектами, при котором они регистрируются раздельно. Различают лучевую и фронтальную разрешающую способности метода.

Лучевая разрешающая способность - минимальное расстояние в лучевом направлении, при котором сигналы от дефектов видны на экране как два раздельных импульса.

Фронтальная разрешающая способность по перемещению - минимальное расстояние между дефектами в направлении перпендикулярном лучевому.

Точность измерения расстояния до дефекта определяется погрешностью в % от измеряемой величины.

Производительность контроля определяется шагом и скоростью сканирования (перемещения) преобразователя. При оценке времени контроля учитывается и время на исследование дефекта.

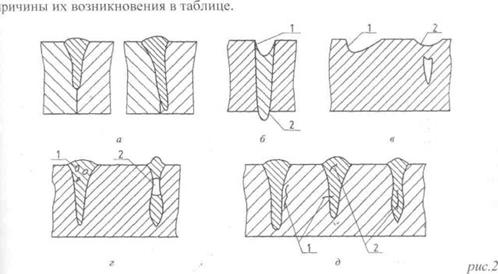

2.2 Условия выявления дефектов при эхо-импульсном методе

Для обеспечения надежного выявления дефектов необходимо выполнение двух условий:

1. Сигнал от дефекта должен превосходить минимальный сигнал, регистрируемый регистратором прибора:

|

| (2.2.1) |

2. Сигнал от дефекта должен быть больше сигнала помех:

|

| (2.2.2) |

2.3 Условия получения максимального сигнала от дефекта

Для оптимального выполнения первого условия выявления дефекта величина ![]() должна иметь максимальное значение. Где Vд – сигнал от дефекта, а V0 – сигнал посылаемый преобразователем.

должна иметь максимальное значение. Где Vд – сигнал от дефекта, а V0 – сигнал посылаемый преобразователем.

Также, зачастую от правильного выбора частоты ультразвуковых колебаний зависит мощность по,лучения сигнала от дефекта, и как следствие, точность определения дефекта. Можно сказать, что частота является одним из главных параметров, от выбора которых зависит выявление. Остановимся подробно на её выборе. Как известно, частота зависит от коэффициента затухания. Для большинства материалов в диапазоне частот, применяемых в дефектоскопии, эта зависимость приближенно выражается формулой:

|

| (2.3.1) |

где ![]() и

и ![]() - коэффициенты, не зависящие от частоты.

- коэффициенты, не зависящие от частоты.

Первый член связан с поглощением, второй – с рассеянием ультразвука мелкими зернами (кристаллитами) металла.

При малых расстояниях от преобразователя до дефекта влияние затухания ультразвука невелико, поэтому в ближней зоне целесообразно применение высоких частот. В дальней зоне затухание имеет очень большое значение для рационального выбора частоты.

Оптимальная частота ультразвуковых колебаний определяется формулой

|

| (2.3.2) |

| где С1 – коэффициент, связанный с поглощением ультразвука r – расстояние от преобразователя ультразвуковых волн до дефекта | |

для мелкозернистых материалов. А для крупнозернистых оптимальная частота находится по формуле:

|

| (2.3.3) |

| где С2 в зависимости от соотношения λ и r – расстояние от преобразователя ультразвуковых волн до дефекта | |

Таким образом, в обоих случаях с увеличением толщины изделия следует понижать частоту.

Похожие работы

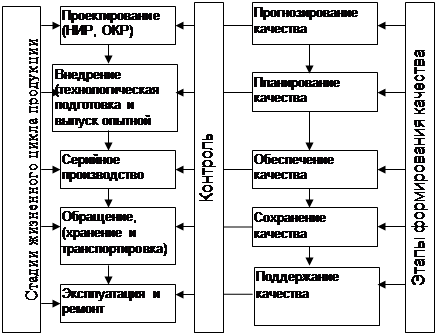

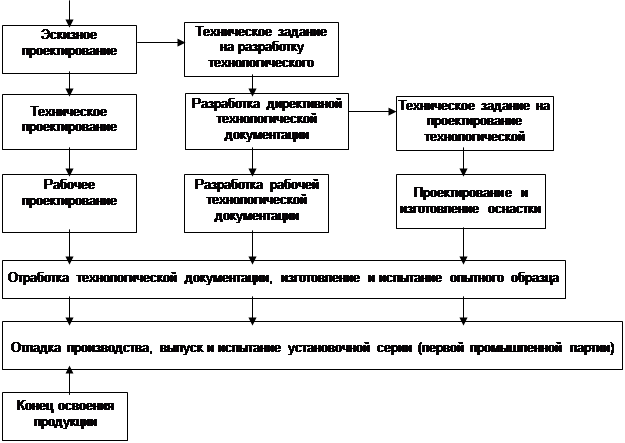

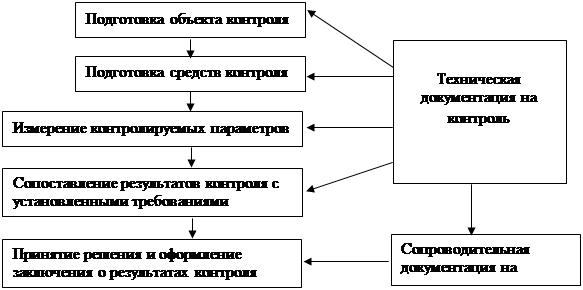

... , внедрение прогрессивного оборудования, повышение эффективности методов контроля качества металла, активное внедрение комплексной системы управления качеством продукции, постоянное повышение трудовой, производственной и исполнительской дисциплины. Неразрушающий контроль качества методами дефектоскопии Дефектоскопия–комплекс методов и средств неразрушающего контроля материалов и изделий с ...

... в процесс, были одобрены, спланированы, получили материально-техническую поддержку и управлять в целях заинтересованных сторон. Глава 3. Перспектива автоматизации системы неразрушающего контроля изделий на предприятиях машиностроительного профиля 3.1 Комплексная технология АУЗК В связи с высоким техническим уровнем современного производства методом и средством НК предъявляют высокие ...

... , учитывающий неизбежные потери электрода, ([2], c. 27); - плотность наплавленного металла, , ([2], с. 22); - площадь поперечного сечения наплавленного металла шва, 3. Присадочная проволока. Для сварки корпуса водила II ступени в связи с ответственностью конструкции будем использовать проволоку того же состава, что и основной металл. Проволока ПТ-3В по ТУ-1–9–922–82 диаметром ...

... приборов и визуальные наблюдения за процессом позволяют оперативно реагировать на возможные отклонения, во многом обеспечивает качество сварных соединений. При сварке ответственных конструкций используют системы автоматического управления и регулирования параметров режима с помощью датчиков автоматического контроля, встроенных в сварочное оборудование. В некоторых случаях ведут непрерывную запись ...

0 комментариев