Навигация

Замены загрузки на ФСВЗ (фильтрах) на БОСВ отделения непрерывной разливки стали

1. Замены загрузки на ФСВЗ (фильтрах) на БОСВ отделения непрерывной разливки стали.

2. Строительство газоочистки в ЭСПЦ-2. Эффект от строительства заключается в сокращении выбросов пыли на 1000 т/год.

Уменьшение количества вредных веществ, выбрасываемых в атмосферу в сталеплавильном производстве, достигается использованием различных технологических приемов и устройств. Большое значение имеет механизация ручных операций. Для снижения вредных выбросов предусматривается: механизированная загрузка шихты, подвесные бункера для сыпучих материалов и ферросплавов; автоматизированная система для загрузки этих материалов и т. п.

Таким образом, в описанном разделе рассмотрены условия труда рабочих и пожарная безопасность в ЭСПЦ-2, разработаны вопросы безопасности труда на УПСА мастеров-технологов в условиях, характерных по наличию вредных факторов для электросталеплавильного производства, проведен анализ загрязнения окружающей среды выбросами ООО "Сталь КМК".

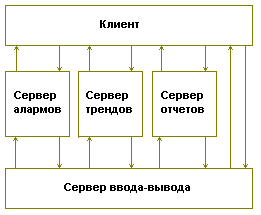

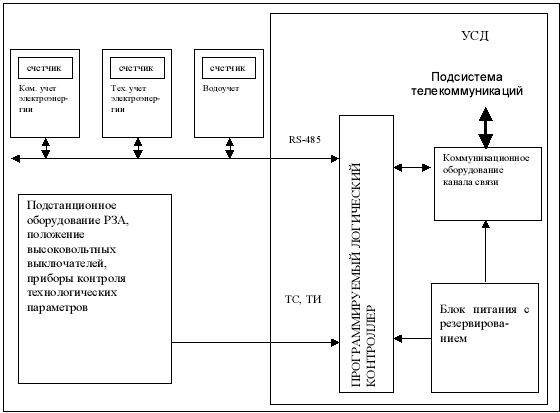

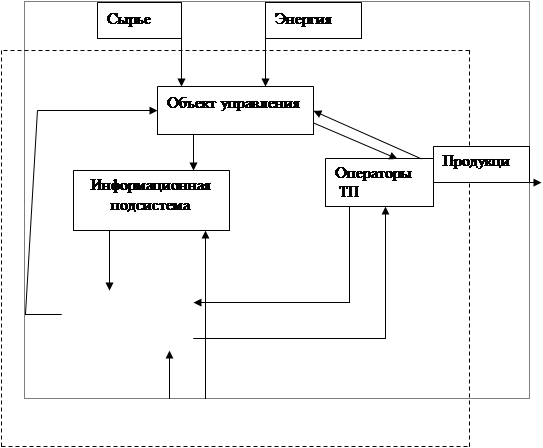

Разработанная автоматизированная система сбора, обработки и отображения информации на УПСА способствует облегчению работы технологического персонала, сокращению общего времени обработки стали на установке, уменьшению вредных выбросов в атмосферу посредством применения специальных компьютерных программ, производящих автоматический контроль за ходом ведения обработки металла на УПСА и благодаря более эффективному использованию возможностей вычислительной техники.

ЗАКЛЮЧЕНИЕВ данном дипломном проекте проведено изучение действующей технологии обработки стали в ковше на установке продувки стали азотом (аргоном), при этом особое внимание обращено на процесс сбора, обработки и отображения информации.

Указанная технология и агрегат изучены в составе ЭСПЦ-2 ООО "Сталь КМК".

В результате проведенных в дипломном проекте исследований обосновано следующее:

1) необходимость тщательного контроля первичной и отображаемой информации на УПСА;

2) целесообразность разработки общего алгоритма контроля и частных алгоритмов, применяемых в отдельных случаях.

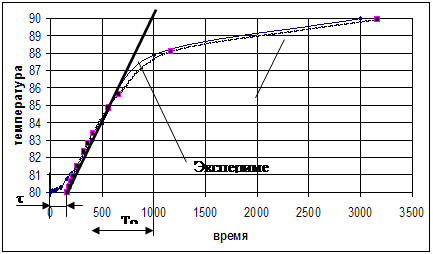

После проведения исследований алгоритмов контроля с использованием данных промышленной эксплуатации УПСА ЭСПЦ-2 ООО "Сталь КМК" подтверждена их работоспособность и получены результаты, близкие к оптимальным.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ИНФОРМАЦИИ

1. Бегеев А.М. Металлургия стали. – М.: Металлургия, 1988. – 502 с.: ил.

2. БЖД/ Под ред. Профессора Белова С.В. – М.: Высшая школа, 1999.

3. Воскобойников В.Г., Кудрин В.А, Якушев А.М. Общая металлургия. – М.: Металлургия, 1979. – 488 с.: ил.

4. Гигиенические требования к видеодисплейным терминалам, персональным электронно-вычислительным машинам и организации работы: Санитарные правила и нормы СанПиН 2.2.2.542-96. – М.: Информационно-издательский центр Госкомсанэпиднадзора России, 1996. – 64 с.

5. ГОСТ 12.0.003-74* (СТ СЭВ 790-77). ССБТ. Опасные и вредные производственные факторы. – М.: Издательство стандартов, 1996. – 6 с. – УДК 389.6:658.382.3:006.354. Группа Т58.

6. ГОСТ 19.005-85. Схемы алгоритмов и программ. Правила выполнения. – М.: Издательство стандартов, 1985 – 18 с. – УДК 65.011.66:002:006.354. Группа Т58.

7. Денисенко Г.Ф., Губина З.И. Охрана окружающей среды в черной металлургии. – М.: Металлургия, 1989. – 120 с.

8. Дядюнов А.Н., Онищенко Ю.А. Адаптивные системы сбора и передачи аналоговой информации. – М.: Машиностроение, 1988.

9. Иваненко В.Ф. Пультовщик электроплавильной печи. – М.: Металлургия, 1987. – 168 с.

10. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с.

11. Каппелини В., Константинидис А.Дж., Эмилиани П. Цифровые фильтры и их применение/ Пер. с англ. – М.: Энергоиздат, 1983.

12. Климовицкий М.Д., Копелович А.П. Автоматический контроль и регулирование в черной металлургии. Справочник. – М.: Металлургия, 1967. – 787 с.

13. Козлов П.Н., Чернов Н.Н., Нугаев Ш.Р. Автоматизированная система КМК. Центральная система. Техническое задание. – М.: Союзспецавтоматика, 1977. – 410 с.: ил.

14. Кошелев А.Е., Серов Ю.В. Новые средства метрологического обеспечения сталеплавильного производства// Бюллетень НТИ ЧМ. 1992. - №10. – с.3-28.

15. Липаев В.В. Отладка систем управляющих алгоритмов реального времени. М.: Сов. Радио, 1974

16. Морозов А.Н. Современное производство стали в дуговых печах. – Челябинск: Металлургия, 1987. – 175 с.: ил.

17. Охрана труда в черной металлургии/ Под ред. Бринзина В.Н. – М.: Металлургия, 1982. – 336 с.: ил.

18. Папандуполо И.К., Михневич Ю.Ф. Непрерывная разливка стали. – М.: Металлургия, 1990. – 296 с.: ил.

19. Первичная обработка информации с помощью ЭВМ. Часть 1. Сглаживание временных последовательностей данных// Метод. указания.

20. Пирожников В.С. Автоматизация электросталеплавильного производства. – М.: Металлургия, 1985. – 184 с.

21. Правила пожарной безопасности для предприятий черной металлургии. ППБО 136-86. – М.: Металлургия, 1987. – 128 с.

22. Ройтбурд Л.Н., Штец К.А. Организация и планирование предприятий черной металлургии. – М.: Металлургия, 1967. – 516 с.: ил.

23. Санитарные правила и нормы. Физические факторы производственной среды. Гигиенические требования к микроклимату производственных помещений: СанПиН 2.2.4.548-96/ Госкомсанэпиднадзор России. – М., 1996.

24. Серов Ю.А. Справочник. Метрологическое обеспечение технологических процессов черной металлургии (Метрология и информатика). – М.: Метрология, 1993. – 352 с.: ил.

25. Симсарьян Р.А., Соловьев В.И., Кошелев А.Е. и др. Автоматический контроль температуры жидкого металла с применением погруженных датчиков// Сталь, 1983. - №8. – с.122-128.

26. Смирнов Н.В., Коган Л.М. Пожарная безопасность предприятий черной металлургии. Справочник. – М.: Металлургия, 1989. – 432 с.

27. СНиП 2.04.05-91*. Отопление, вентиляция и кондиционирование/ Госстрой России. – М.: ГП ЦПП, 2000. – 72 с.

28. СНиП 23-05-95. Естественное и искусственное освещение/ Минстрой России. – М.: ГП ЦПП, 1995. – 40 с.

29. СНиП 2.09.04-00. Административные и бытовые здания. - М.: ЦИТП Госстроя России, 2000.

30. Справочник химического состава стали. – Новокузнецк: ЛОТ КМК, 1992. – 90 с.

31. Стрижко Л.С. и др. Безопасность жизнедеятельности в металлургии. – М.: Металлургия, 1996. – 416 с.

32. Технологический проект 0227911.1П22А.047. Автоматизированная система управления технологическим процессом доводки стали в ковше. – Новокузнецк, 1990.

33. Техно-рабочий проект модернизированной АСУ ТП УПСА в ЭСПЦ-2 КМК. – Новокузнецк, 1997.

34. Халецкий И.М. Вентиляция и отопление заводов черной металлургии. – М.: Металлургия, 1981. – 240 с.

35. Юзов О.В. Анализ производственно-хозяйственной деятельности предприятий черной металлургии. – М.: Металлургия, 1980. – 516 с.: ил.

36. Яценко А.К., Кого В.С. Методы оптимального управления сталеплавильными процессами. – М.: Машиностроение, 1988.

ПРИЛОЖЕНИЕ А Мероприятия при чрезвычайных ситуациях

Проектные решения составляются на основе СНиП 2.01.51-90. Для ЭСПЦ-2 ООО "Сталь КМК" характерны следующие аварии техногенного характера:

· прогар днища сталеразливочного ковша при внепечной обработке стали;

· уход металла в стенку ковша выше или на уровне цапф;

· уход металла в стенку ковша ниже уровня цапф;

· прогар шлаковой чаши на самоходном шлаковозе;

· отключение электроэнергии во время продувки;

· повреждение трубопроводов с аргоном/азотом во время продувки;

· пожар в помещении микропроцессорной техники;

· прогар водоохлаждаемой крышки;

· пожар на пульте управления УПСА.

Исход аварий, чрезвычайных ситуаций зависит от оперативности действий по ликвидации аварий, от просвещенности рабочих в этой области.

К обслуживанию установок внепечной обработки стали и работе с инертными газами допускаются сталевары, прошедшие специальное обучение по программе, утвержденной главным сталеплавильщиком, и сдавшие экзамены, назначенные распоряжением по цеху. Все работы, связанные с эксплуатацией установки продувки стали инертными газами, ведутся в спецодежде, спецобуви и защитных средствах в соответствии с положенными нормами.

Для избежания чрезвычайных ситуаций перед началом работы с УПСА нужно:

1. Проверить освещенность рабочих мест.

2. Проверить исправность лестниц, площадок, ограждений установки.

3. Проверить наличие ключ-бирок на пультах управления.

4. Проверить состояние рукава подвода аргона к фурме, трубки, надежность и герметичность его соединения.

5. Проверить состояние фурмы и надежность крепления ее к каретке.

6. Проверить наличие аргона в системе, исправность запорной арматуры и приборов контроля измерения.

7. Проверить состояние бункеров, наличие ферросплавов и их влажность.

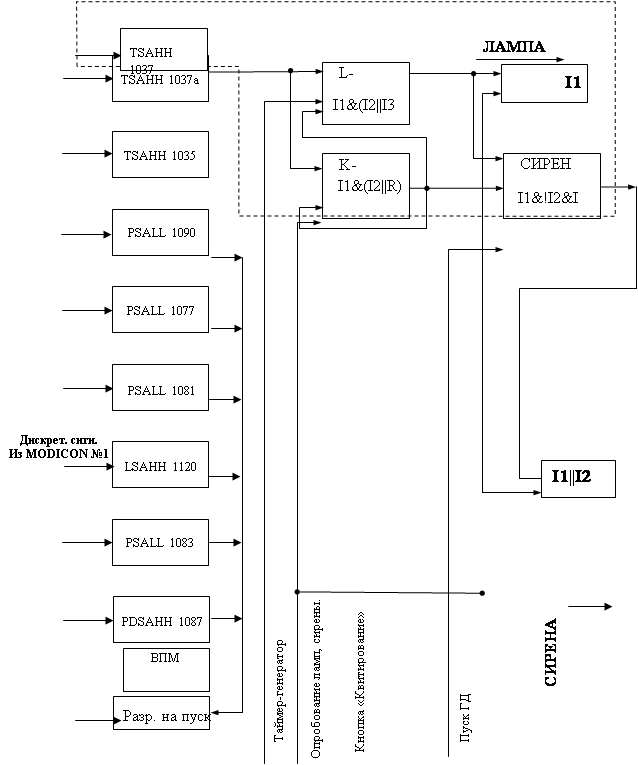

8. Проверить исправность звуковой и световой сигнализаций.

9. Проверить отсутствие повреждений на шланге подвода азота/аргона к трубке.

10. При обнаружении дефектов или неисправностей не приступая к работе доложить о них мастеру МНЛЗ. К работе приступить только после устранения неисправностей.

Для каждого типа аварии разрабатывается план ликвидации аварии. Это уменьшает разрушительные последствия аварий.

Исход аварии зависит от оперативности действий по их ликвидации от просвещенности рабочих в этой области.

Внедрение АСУ приводит к облегчению работы технологического персонала на УПСА и позволит вовремя оповестить рабочих об аварии.

Таблица А.1 - План ликвидации аварий на УПСА ЭСПЦ-2 ООО "Сталь КМК".

| Место и виды аварий | Ответственные за ликвидацию аварий | Мероприятия по спасению людей и оборудования |

| 1. Прогар днища сталеразливочного ковша при внепечной обработке | Сталевар УПСА, мастер разливки, подручный сталевар | 1. Удалить людей из опасной зоны; 2. Прекратить продувку; 3. Поднять фурму; 4. Наехать сталевозом на аварийный приямок в раздаточном пролете; 5. Вызвать мастера разливки; 6. Если во время транспортировки возник пожар, приступить к тушению; 7. Вызвать пожарную команду; 8. Убрать аварийный скрап. |

| 2. Уход металла в стенку ковша выше или на уровне цапф. | Сталевар УПСА, подручный сталевара. | 1. Удалить людей; 2. Выкатить сталевоз в разливочный пролет; 3. Вызвать мастера разливки и дежурных электриков, слесарей. |

| 3. Уход металла в стенку ковша ниже уровня цапф. | Сталевар УПСА, подручный сталевара. | 1. Выкатить сталевоз в раздаточный или разливочный пролет (в зависимости от его местонахождения во время аварии); 2. Дать команду машинисту крана по рации на снятие ковша со сталевоза и наезд на ближайший аварийный приямок; 3. Вызвать мастера разливки |

Похожие работы

... .3 +810.3 Срок окупаемости Лет -- 0.242 -- Вывод Из данного расчета и проведенного анализа технико-экономических показателей делаем вывод о целесообразности внедрения «Автоматизированной системы управления компрессорной установкой». Так как в результате годовая экономия затрат от автоматизации системы составляет 3347839.05 рублей. Это достигается за счет экономии в зарплате 785925.5 ...

... Югов П.И. Использование термодинамической модели для прогнозирования усвоения элемента раскисления //Сталь – 1977. - №10. – с. 12-21. 15. Мочалов С.П. Методы оптимизации металлургических процессов. – Новокузнецк, 1989. 16. Информационная технология. Комплекс стандартов и руководящих документов на автоматизированные системы. – М.: Издательство стандартов, 1991. – 36 с. 17. ГОСТ ...

... К. Сатпаева» для просмотра и ввода информации системы оперативно-диспетчерского контроля и управления, создаваемые на Visual Basic. Специфика используемого в системе оперативно-диспетчерского контроля и управления РГП «Канал им. К. Сатпаева» ПО такая, что разработка ПО, как таковая, может производиться только при создании самой системы. Применяемое ПО является полуфабрикатом. Основная задача ...

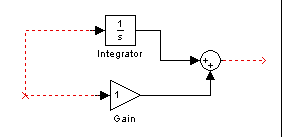

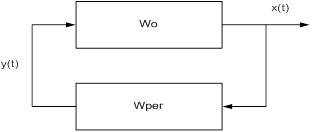

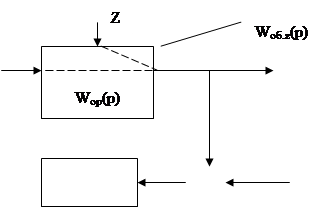

... АСР. Данная схема детализируется для расчета замкнутой АСР и приводится к виду X0 Wp(p) Рис. 7. Структурная схема замкнутой автоматической системы управления, состоящей из объекта и регулятора В качестве выходной величины системы ...

0 комментариев