Навигация

Выбор и обоснование технологического процесса сборки и монтажа печатных плат

5 Выбор и обоснование технологического процесса сборки и монтажа печатных плат

Методы сборки и монтажа печатных плат можно классифицировать по степени автоматизации сборочного – монтажных работ. При этом можно выделить следующие методы сборки:

Ручная:

Ручная подготовка элементов, ручная установка элементов, ручная пайка.

Частично ручная:

Ручная подготовка элементов, ручная установка элементов, автоматическая пайка.

С помощью автоматического оборудования:

Ручная подготовка элементов, автоматизированная установка элементов, автоматическая пайка.

Автоматизированное производство.

Следует отметить, что первый метод используется в единичном и мелкосерийном производстве и не имеющих автоматизированных процесов. Второй в основном в мелкосерийном, в среднесерийном частично, а третий и четвертый в крупносерийном производстве и массовом.

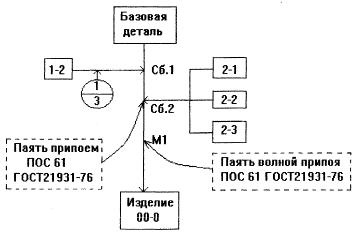

Установку ЭРЭ производится в ручную 150-30 А2 МО 400 ООО ТУ, обрезку производить кусачками по ОСТ4.ГО.060.012. Пайку производить на установке УПВ 903Б.

При разработке технологического процесса сборки и печатной платы проектированной мною устройства предлагаю применить второй вариант, при котором подготовка и установка осуществляется вручную, а пайка осуществляется автоматизировано.

Этот вариант является наиболее эффективным и целесообразным в соответствии с применяемым оборудованием имеющим на данном обороте. Он позволяет проводить минимальные затраты.

Для пайки дефектных соединений и пайку выводов ЭРЭ, устанавливаемых после пайки волной, производить в ручную электропаяльником ЭПНЦ=25/36 ГОСТ7219-83. При разработке технологии производства сборки печатной платы предлагаю применить частично автоматизированную методику производства, при которой подготовка и установка ЭРЭ осуществляется на полу автоматах или в ручную, а пайки ведется автоматически УПВ903Б установку технологии производства подготовки ЭРЭ к монтажу, технология производства установки ЭРЭ на печатную плату, сборке блоков, пайки электрических соединений следует проводить с учетом требований изложенных в следующих ОСТ:

ОСТ4.ГО.054.263

ОСТ4.ГО.054.264

ОСТ4.ГО.054.265

ОСТ4.ГО.054.266

ОСТ4.ГО.054.267

При проектировании технологии производства сборки печатной платы, много больше учтены требования к выше изложенным документам (разрабатывая технологию печатной платы я учитывал отросливые стандарты, которые были изложены ранее).

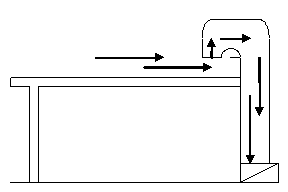

6 Выбор технологического оборудования применяемого для сборки и монтажа печатных плат

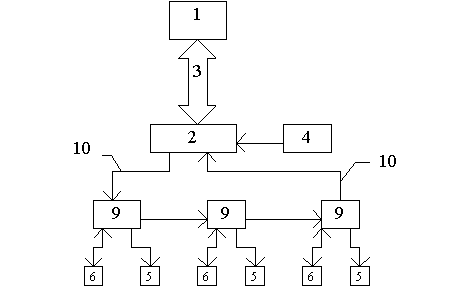

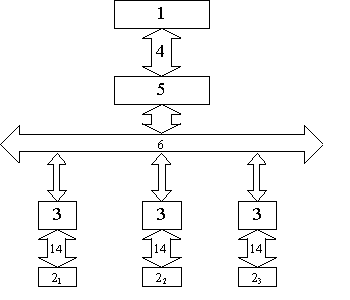

Сборка компонентов на ПП состоит из подачи их к месту установки, ориентации выводов относительно монтажных отверстий или контактных площадок, сопряжения со сборочными элементами и фиксации в требуемом положении. Она в зависимости от характера производства может выполняться вручную, механизированным или автоматизированным способами рисунке ниже.

Применение ручной сборки экономически выгодно при производстве не более 16 тыс. плат в год партиями по 100 шт. На моей плате расположено не более 40 элементов, в том числе 2 ИС. Существенным достоинством ручной сборки является возможность постоянного визуального контроля, что позволяет использовать относительно большие допуски на размеры выводов, контактных площадок и монтажных отверстий, делает возможным обнаружение дефектов ПП и компонентов. Если число устанавливаемых компонентов составляет от 5 до 50 млн. шт. в год, целесообразно использовать автоматизированное оборудование с управлением от ЭВМ. В условиях массового выпуска однотипных ПП (0,5...1 млн. шт. в год) применяются многостаночные линии, в которые входит до 50 единиц автоматического оборудования.

На ручную сборку компоненты целесообразно подавать подготовленными с облуженными, формованными и обрезанными выводами, уложенными по номиналам в технологические кассеты или магазины. Основная задача сборщика состоит в оперативной и правильной установке требуемого элемента на место, обусловленное конструкцией ПП. Чтобы уменьшить число ошибок, при сборке на ПП со стороны установки компонентов способом шелкографии наносятся их номер и направление установки или используется эталонная собранная плата. Кассеты и магазины элементов имеют аналогичные обозначения и располагаются вокруг места сборщика на удобном для него расстоянии. Печатные платы устанавливаются в держателе при помощи быстрозажимных фиксаторов. Повышение производительности достигается использованием многопозиционного держателя, в котором параллельно друг другу располагается несколько ПП. Рабочий за один прием устанавливает необходимое число одинаковых элементов на все платы.

Установка дискретных элементов не требует вспомогательных средств, при сборке ИС используются специальные механические держатели, обеспечивающие заданное положение всех выводов, или вакуумные захваты. После сопряжения компонентов с поверхностью ПП их положение может фиксироваться: подгибкой выводов у пассивных элементов (если не предусмотрен формовочный «зиг»), двумя диагонально расположенными выводами у ИС со штыревыми выводами, приклеиванием к плате флюсом, клеем, липкой лентой или путем установки в специальные держатели, расположенные на плате.

Технологические возможности расширяются с применением сборочных столов с гибкой индексацией адреса элемента. В этом случае программа последовательности установки записывается на подвижный носитель (например, гибкий диск) и переход на новую плату не вызывает затруднений. Индикация места установки компонента на плате производится сверху сфокусированным лучом света, который управляется сигналами, снимаемыми с гибкого диска. Очередность установки отражается на экране дисплея. За смену при помощи такого стола можно установить до 6000 компонентов.

В автоматических станках позиционирование сборочного стола осуществляется с высокой скоростью и точностью (±0,025 мч) при помощи безынерционных шаговых двигателей, управляемых от ЭВМ. Одновременно автоматизируется весь комплекс работ по установке и фиксации компонентов на плате, включая контроль Возможность гибкого управления сборочным оборудованием и высокая производительность (18...24 тыс. эл./ч) позволяют использовать их как в условиях серийного, так и крупносерийного производства. Однако стоимость такого оборудования в 5...7 раз выше стоимости станков с пантографами, повышаются требования к жесткости конструкции станка и точности выполнения рисунка ПП.

Сборочные машины для компонентов с пленарными выводами снабжаются контактирующими устройствами, которые выполняют монтажные операции сразу после сопряжения элементов. Наибольшее распространение для этих целей получил способ пайки оплавлением О-образным электродом. В качестве материала электрода используется вольфрам или молибден, не смачиваемые припоем, из которых изготавливают индивидуальную или групповую оснастку.

Технические характеристики некоторых автоматических установок для сборки микроблоков на ПП приведены в таблицах.

Таблица - Комплексы технологического оборудования по сборке узлов

на печатные платы

| Наименование оборудования | Шифр |

| СТО№4 1.Автомат комплексной подготовки ИС. 2.Автоматическая установка очистки ИС. 3.Автомат с ПУ для установки и пайки ИС. 4.Установка автоматической очистки ячеек. | ПИЖМ 041.933 001 ВЫМ.1.240.008 ПИЖМ 442.212.001 ВЫМ.1.240.007 |

| СТО№1 Установка программированной сборки УПСПУ. Полуавтомат лазерной пайки. Универсальный полуавтомат комплексной подготовки выводов микросхем | СКЦИ 442.232.001 СКЦИ 442.174.001 СКЦИ 442.171.001 |

| СТО№5 Автомат комплексной подготовки ИС Автоматическая установка очистки ИС Автомат с ПУ для установки и пайки ИС Установка автоматической очистки ячеек | ПИЖМ 041.933 001-01 ВЫМ 1.240.008 ПИЖМ 442.212.001-01 ВЫМ 1.240.007 |

| СТО№6 Автомат комплексной подготовки ИС Автоматическая установка очистки ИС Автомат с ПУ для установки и пайки ИС Установка автоматической очистки | ПИЖМ 041.933.001-02 ВЫМ 1.240.008 ПИЖМ 442.212.001-02 ВЫМ 1.240 |

Таблица - Комплексы технологического оборудования по сборке узлов

на печатные платы

| Наименование оборудования | Шифр |

| «УНИВЕРСАЛ» 1 Линия подготовки микросхем 2 Линия подготовки микросхем 3 Автомат сборки и пайки 4 Установка для очистки микросхем от флюса | ЛПМ 901 ЛПМ 901 А АСП 901 ОМ 901 |

| «АТЛАС» 1 Универсальный автомат с ПУ вклейки ИЭТ 2 Автомат с ПУ для укладки ИЭТ с перестройки установочного размера | ГГМ1.139.003 ГГМ1.149.002-01 |

| «ТРАССА» 1 Автомат вклеивания ИЭТ с аксиальными выводами в ленту по программе «ТРАЛ» 2 Автомат установки ИЭТ с осевыми выводами из 2-х рядной ленты «ТРОФЕЙ» 3 Автомат установки ИЭТ с аксиальными выводами | КП36.61.00.00 КП34.53.00.00 КП36.03.00.00 |

| «ТРАССА-ДИП» 1 Автомат подготовки ИС в корпусе 2 2 Автомат установки ИС в корпусе 2 | КП45.31.00.00 КП16.72.00.00 |

| «ТРАССА-ТРАНЗИСТОР» 1 Автомат подготовки транзисторов в пластмассовом корпусе типа КТ 13 2 Автомат установки транзисторов в пластмассовом корпусе типа КТ 13 | КП34.05.00.00 КП34.02.00.00 |

Таблица – Технические характеристики автоматических установок для сборки микроблоков на печатные платы

| Фирма, страна | Модель | Вид устанавливаемых компонентов | Система подачи | Производительность, эл./ч | Максимальное число компонентов | Занимаемая площадь, см 2 |

| СССР | ГГМ1.149.002 | С аксиальными выводами | На ленте | 6000 | 40 | ____ |

| DYNA-PERT (США) | VCD-E/K2 DIP-E/K2 | С аксиальными выводами В корпусах DIP | На ленте В магазинах (6050) | 18000 4000 | 40 60 | 152х101 216167 |

| Motsushita Electrik Indastrial (Япония) | Panasert-RT Panasert-A Panasert-D | С радиальными Выводами С аксиальными выводами В корпусах DIP | На ленте На ленте В кассетах | 6000 7200 4500 | 50 40 80 | 330256 508305 508305 |

| Amistral (США) | AI – 1000 | С аксиальными выводами | В магазинах (48) и на ленте (16) | 7200 | 64 | 457457 |

| Excellon Micronetics (США) | MC – 30 | Бескорпусные элементы, монтируемые на поверхность | На ленте, в магазинах или россыпью | 1000 -2200 | 400 | 152203 |

| Panasonic (Япония) | NM-2501 | Бескорпусные элементы | На ленте (605000) | 6000 | 60 | 241330 |

| Universal Instruments (США) | Onserter 4711 и 4712 | Бескорпусные компоненты | На ленте (644000) | 6000 | 64 | 457457 |

| MTI (США) | Micronlacer | Поверхностно-монтируемые компоненты и компоненты с вертикальными выводами | На ленте, в магазинах из вибробункера | 2000 | 60 | 152305 |

Технологический процесс изготовления печатных плат включает в себя:

изготовление заготовок фольгинированного текстолита;

сверление отверстий;

очистка отверстий;

нанесение слоя бористого-паладия на поверхность слоя печатной платы;

электрическое осаждение меди на заготовку;

нанесение рисунка на печатной платы на заготовку через фото шаблон;

удаление фото-резиста с пробельных участков;

травление меди с пробельных участков;

покрытие печатных проводников сплавом олово, свинец;

промывка печатной платы;

контроль печатной платы;

Наиболее трудоемкий и сложный процесс механической обработки печатной платы – получение отверстий под металлизацию, для сверления стеклопластик предлагаю использовать специальные сверла из керамических сплавов ВК-6М или ВК-8М.

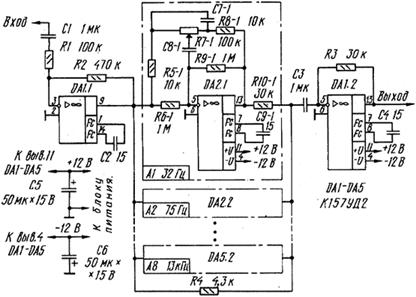

Выбор оборудования для автоматической пайки проводится по технико-экономическим показателям конкретных образцов оборудования методом оценки параметров оборудования по бальной системе. Количество балов определяются исходя из важности параметров для технического процесса электромонтажа.

Таблица - Установки пайки.

| Тип устан-ки Параметры | Flowtinner | Весовой коэффициент | УПВ903Б | Весовой коэффициент | Electrow | Весовой коэффициент |

| 1.Ширина волны припоя. | 100 | 6 | 220 | 6 | 280 | 7 |

| 2.Скорость конвейера. | 0.3 | 7 | 2 | 7 | 0-6 | 5 |

| 3.Высота волны припоя. | 12 | 4 | 12 | 4 | 15 | 6 |

| 4.Точность потд. высоты. | - | 8 | ±0.1 | 8 | ±0.35 | 6 |

| 5.Время разогрева. | 95 | 6 | 127 | 7 | 150-300 | 4 |

| 6.Потребл. мощность. | 5 | 6 | 6 | 6 | 9 | 3 |

| 7.Стоим. в $ | 7000 | 3 | 8000 | 6 | 16000 | 2 |

Так как стеклотекстолит является высоко образивным материалом то стойкость сверл не велика и составляет в среднем от 3 до 7 тыс. отверстий. При выборе сверлильного оборудования необходимо учитывать такие особенности сверление несколько миллионов отверстий за смену, диаметр 0.4;0.6 мм. Точность сверления составляет 0.05 мм, в настоящее время используется несколько видов станков с ЧПУ.

Предлагаю для сверления отверстий в плате применять четырех шпиндильный станок с ЧПУ типа ОФ-101. Который имеет частоту вращения шпинделя 45 тыс. оборотов при точности позиционирования ±0.01 мм.

Для устранения наволакивания, получаемого в процессе сверления применяется последующая гидроабразивная очистка.

Важной операцией определяющей конструктивные и технические характеристики печатной платы является способ нанесения рисунка на заготовку печатной платы.

Наиболее часто для нанесения рисунка печатной платы применяют фотографический метод, а также метод фото печати.

Сетка графический метод обеспечивает высокую производительность, экономичен, в условиях массового производства, но обладает малой разрешающей способностью, точностью и плотностью монтажа. Платы которые изготавливаются с помощью этого монтажа соответствуют плану точности согласно ГОСТ23751-86.

Метод фото печати характеризуется высокой точностью, повышенной разрешающей способностью и плотностью монтажа. Он позволит использовать повышенные характеристики по ГОСТ23751-86. Для комбинированного метода изготовления печатной платы наиболее приемлемым является метод фото печати несмотря на его высокую стоимость.

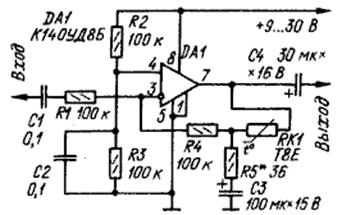

В производстве чаще всего используются паяльникики, характеристики их изложены в таблице ниже.

Таблица – характеристики паяльников

| Параметры | Тип оборудования | |||||

| МЖ-92 | Вес.коиф. | ПИН-902 | Вес.коиф. | ЭПСН 36/40 | Вес.коиф. | |

| 1.Уровень нагрева. | 220-270 | 8 | 150-320 | 7 | 130-300 | 9 |

| 2.Потребл. мощность. | 0.035 | 5 | 0.04 | 4 | 0.04 | 4 |

| 3.Время разогрева | 1.5 | 2 | 2 | 1 | 2 | 1 |

| 4.Стоим. в руб. | 10 | 2 | 1200 | 1 | 800 | 5 |

Исходя из технико экономических показателей я выбрал паяльник ЭПЭН 36/40, т.к. он имеет наиболее приемлемые характеристики.

Похожие работы

... ; · транзисторы; · разьемы; 4) пайка 5) очистка ПП; 6) маркировка; 7) контроль; 8) настройка. Разработанная технология сборки приведена в приложении. Заключение В результате работы над курсовым проектом была разработана конструкция прибора измерителя емкости, которая полностью отвечает современным эргономическим, массогабаритным и функциональным требованиям, а также другим ...

устройств вычислительной техники. Задачи проекта: Разработать печатную плату устройства управления питания компьютерной системы, произвести выбор и обоснование технологического процесса изготовления печатной платы, с исходными данными к проекту: схема электрическая принципиальная. Объём и содержание расчётно-пояснительной записки и графических работ произвести согласно техническому заданию. ...

... : ¾ температура, °С +25±10; ¾ относительная влажность воздуха, % 45...80; ¾ атмосферное давление, мм рт. ст. 630...800. Так как блок интерфейсных адаптеров предназначен для работы в нормальных условиях, в качестве номинальных значений климатических факторов указанные выше принимают нормальные значения ...

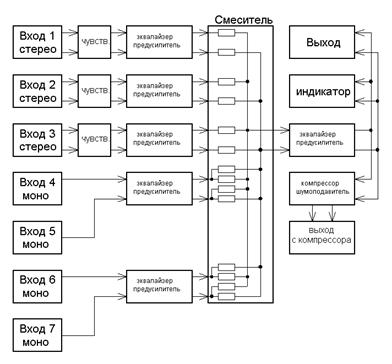

... транзисторы типа КТ 361. Это маломощные транзисторы, идеально подходят для включения цепи со светодиодом, которая не потребляет много тока. 3. Разработка конструкции 3.1 Концепция построения конструкции Конструкция микшерного пульта, проектируемого в данном дипломном проекте, представлена одной конструкторской единицей в форме параллелепипеда с наклонной передней панелью для лучшей ...

0 комментариев