Навигация

ПРИМЕРЫ АНАЛИЗА МЕХАНИЗМОВ

6. ПРИМЕРЫ АНАЛИЗА МЕХАНИЗМОВ

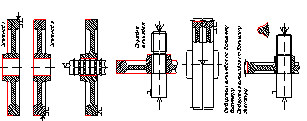

6.1. Кулачково-рычажный механизм привода подачи поперечного суппорта токарного станка-автомата.

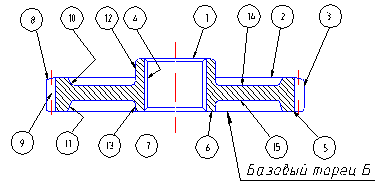

1. Механизм преобразует вращение В1 сменного кулачка 1 (рис.3) в поступательное движение П7 суппорта 7. Промежуточные звенья:

2-ролик, 3 и 4– коромысла с зубчатыми секторами, 5- шатун,

6-коромысло с регулируемой длиной lx рычага, 7- ползун (суппорт), 0- стойка.

2. Число подвижных звеньев n=7; кинематических пар p=11, три из которых двухподвижные (v12, v34, v67). Суммарная подвижность –

vΣ = 8 × 1 + 3 × 2 = 14.

3. Простых механизмов в сложном N = 11 – 7 = 4 (кулачково-рычажный с звеньями 0, 1, 2, 3; зубчато-рычажный с звеньями 0, 3, 4; шарнирный 4-звенник с звеньями 0, 4, 5, 6; рычажно-ползунный с звеньями 0, 6, 7). Размерность всех простых механизмов (все они плоские): R1=R2= R3= R4= 3

4. Общая подвижность механизма по формуле (2) W=14-4×3-1=1. Здесь v0=1 – местная подвижность ролика 2 в паре v23 с коромыслом 3.

5. Механизм неравномерный, так как содержит шарнирно-рычажные передачи.

6. Механизм реверсивный, так как реверсивна кулачковая передача.

7. Механизм необратимый, так как необратима кулачково-рычажная передача.

8. Механизм регулируемый, так как изменением длины lx рычага в коромысле 6 корректируется длина хода Нх суппорта 7, а заменой кулачка 1 изменяется длина хода и скорость подачи суппорта.

6.2. Промышленный робот (рис. 4)

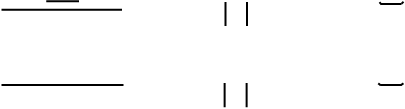

1. В основании 0 размещен приводной двигательМ1, в подвижной стойке 4 установлены двигатели М2, М3 , а на конце руки 6 закреплен пневмодвигатель ПД, ротор 7 которого непосредственно связан со схватом робота. Остальные звенья: 1-шестерня, 2-поворотная платформа, жестко связанная с шестерней, 3 и 5 –ходовые винты.

2. Число подвижных звеньев n=7, кинематических пар Р=10 (одна из них двухподвижная v12), суммарная их подвижность vS=9×1+1×2=11.

3. Степень сложности N = 10 – 7 = 3. Промышленный робот содержит 3 простых передаточных механизма: зубчатый с подвижными звеньями 1-2 (R1=3) и два винтовых, с подвижными звеньями 3-4 и 5-6 (R2=R3=2).

4. Общая подвижность механизма W = 11 – (3 + 2 × 2) = 4, то есть робот 4-подвижный: три подвижности (В2, П4, П6) реализуются от двигателей М1, М2, М3, вращающих входные звенья 1,3,5, а одна подвижность (В7) осуществляется непосредственно (без передаточного механизма) от неполноповоротного пневмодвигателя ПД.

5. Механизм равномерный, нереверсивный, необратимый (содержит винтовые пары скольжения) и регулируемый (направление движения изменяется двигателями, а исходное положение и длина перемещений - путевыми упорами, переключающими двигатели).

Рис. 3 Семизвенный плоский механизм привода подачи суппорта

Рис. 4. Четырехподвижный промышленный робот с

цилиндрической координатной системой

6.3. Суммирующий механизм (рис. 5)

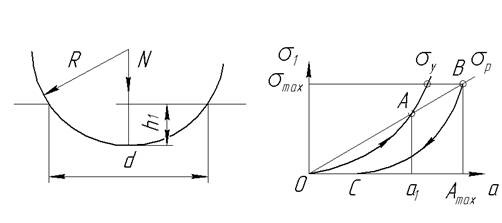

1. В этом механизме ведущими являются валы 1 и 3, ведомыми– вал 7. Цепь передач от вала 1 к валу 7 состоит из червячной передачи z1/z2 и планетарной передачи, в которой вал 2 жестко связан с осями сателлитов 5 и 6, образуя так называемое водило. Последнее передает вращение через шестерни 5 и 6 на вал 7. Вторая цепь (от вала 3) состоит из передач z3/z4, z8/z5, z5/z7 и дублирующих передач z8/z6, z6/z7.

2. Число подвижных звеньев n=7, кинематических пар Р=14 (из них шесть пар –двухподвижные, зубчатые); одна пара (2;4) – пассивная поэтому общая подвижность vå=(14–1)+6=19

3. Сложность механизма N=13-7=6 (две червячных и четыре конических передачи с размерностями Rj=3)

4. Общая подвижность W=19+1–6×3=2. Здесь ск=1 – один замкнутый контур конических передач.

5. Механизм равномерный, нереверсивный, необратимый и нерегулируемый.

Рис. 5. Конический дифференциал: М1, М2 – электродвигатели соответственно

для ускоренного и рабочего хода, 1– вал с червяком z1, 2- вал с закрепленным

на нем водилом В и шестерней z2, 3- вал с червяком z3, 4- ступица с закрепленными

на ней шестернями z4 и z8, 5 и 6 – сателлиты, свободно насаженные на водило В,

7- выходной вал с шестерней z7; пара (2;4) – избыточная, v24=1.

Похожие работы

... +,- 0.01мм. 6. Из рекомендации по выбору геометрии лезвия фасонного резца: задний угол a = 10, и в зависимости от материала заготовки и материала самого резца выбираем g = 20. КИНЕМАТИЧЕСКИЙ АНАЛИЗ МЕТАЛЛОРЕЖУЩЕГО СТАНКА 1П 365. Кинематический анализ включает следующие этапы: 1. Вычерчивание кинематической схемы станка. 2. Общая характеристика станка. 3. Составление кинематического уравнения. 4. ...

... и допусков проставляют на операционных эскизах обработки. При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.] П р и м е р 9. Расстояние между торцом ...

... (мин). Штучное время: Тшт=То+Твсп.неп+Ттех+Торг+Тотд (12) Тшт=0,08+0,76+0,008+0,013+0,05=0,91 (мин). 3. ОБОСНОВАНИЕ ТЕХНИЧЕСКОЙ ХАРАКТЕРИСТИКИ СТАНКА 3.1 Обоснование бесцентровой обработки Обработка коленчатого вала на станке NAGEL проводится в центрах, вал вращается с помощью поводкового патрона. Зажимные рычаги имеют возможность перемещаться в радиальном направлении и, по сути, ...

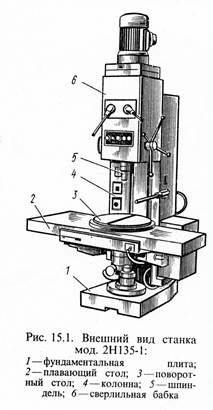

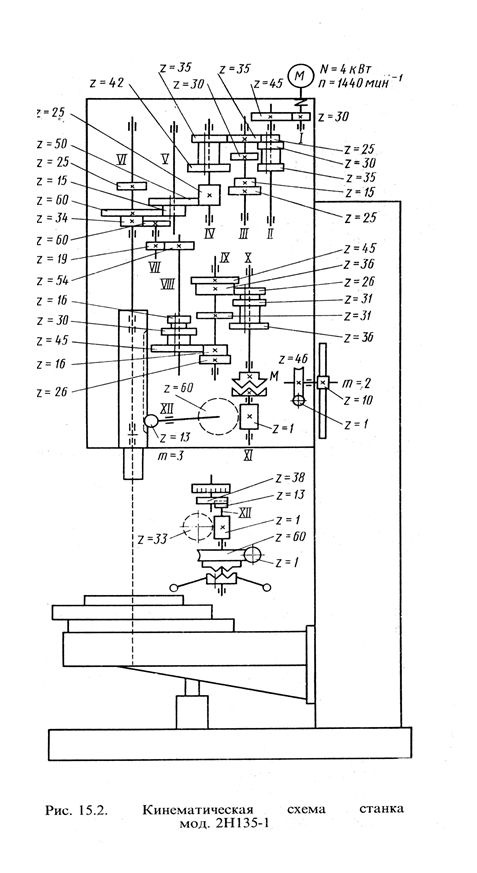

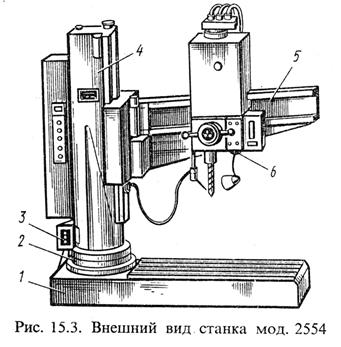

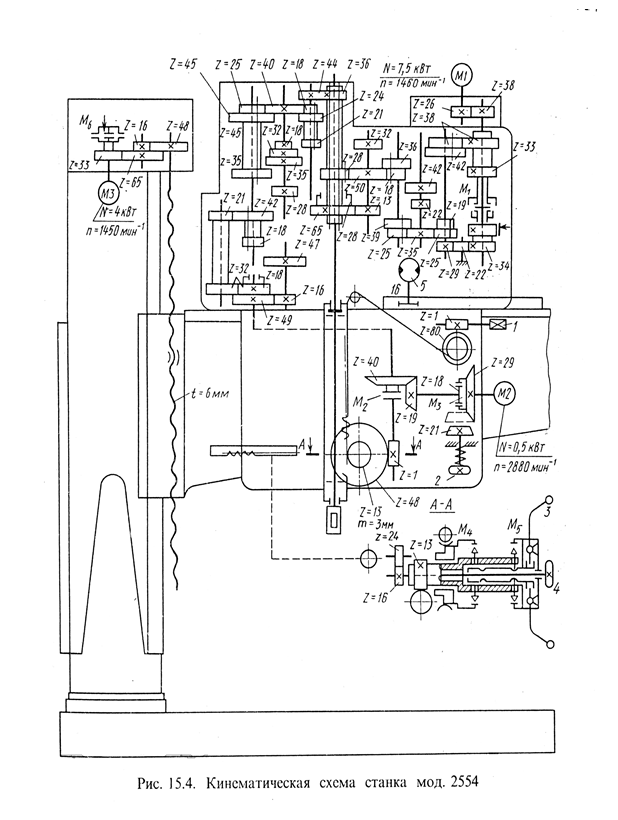

... для выполнения тех же операций, что и вертикально-сверлильные станки, но для изготовления деталей больших размеров, как, например, корпусные детали. На рис.3 приведен внешний вид радиально-сверлильного станка мод. 2554. На фундаментной плите 1 установлена неподвижная колонна 2, на которую надета поворотная гильза 4. Последняя после поворота зажимается гидрозажимом 3 на колонне 2. На гильзе 3 ...

0 комментариев