Навигация

Электрические фильтры

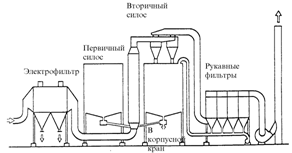

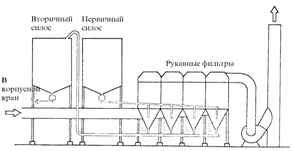

3.8.6. Электрические фильтры

Одним из наиболее совершенных способов очистки промышленных газов от пыли и туманов является электрическая очистка в электрофильтрах.

Широкое применение электрофильтров для улавливания твердых и жидких частиц обусловлено их универсальностью и высокой степенью очистки газов при сравнительно низких энергозатратах. Эффективность установок электрической очистки газов достигает 99%, а в ряде случаев и 99,9%. Такие фильтры способны улавливать частицы различных размеров, в том числе и субмикронные, при концентрации частиц в газе до 50 г/м3 и выше.

Промышленные электрофильтры широко применяют в диапазоне температур до 400—450°С и более, а также в условиях воздействия коррозийных сред.

Электрофильтры могут работать при разрежении и под давлением очищаемых газов. Они отличаются относительно низкими эксплуатационными затратами, однако капитальные затраты на сооружение электрофильтров довольно высоки, так как эти аппараты металлоемки и занимают большую площадь, а также снабжаются специальными агрегатами для электропитания. При этом с уменьшением производительности установок по газу удельные капитальные затраты сильно возрастают.

Преимущественной областью применения электрофильтров с точки зрения экономической целесообразности является очистка больших объемов газа.

К недостаткам электрофильтров наряду с их высокой стоимостью следует отнести высокую чувствительность процесса электрической очистки газов к отклонениям от заданного технологического режима, а также к механическим дефектам внутреннего оборудования.

Иногда свойства газопылевого потока являются серьезным препятствием для осуществления процесса электрогазоочистки (например, при высоком удельном электрическом сопротивлении пыли или когда очищаемый газ представляет собой взрывоопасную смесь).

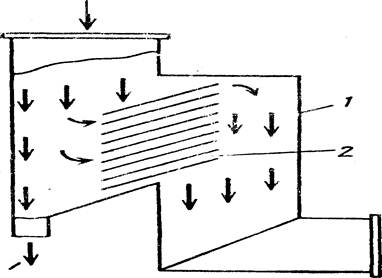

Улавливание пыли в электрофильтрах основано на известной способности разноименно заряженных тел притягиваться друг к другу. Пылевидным частицам сначала сообщается электрический заряд, после чего они осаждаются на противоположно заряженном электроде.

Когда в межэлектродном пространстве проходит газ со взвешенными пылевидными частицами, ионы газа адсорбируются на поверхности пылинок, вследствие чего пылинки заряжаются и приобретают способность перемещаться под воздействием электрического поля к осадительным электродам. Осевшую на электродах пыль периодически удаляют. Таким образом, электрогазоочистка включает процессы образования ионов, зарядки пылевидных частиц, транспортирования их к осадительным электродам, периодическое разрушение слоя накопившейся на электродах пыли и удаление ее в пылесборные бункеры.

С увеличением напряженности электрического поля и величины заряда, получаемого частицами, скорость движения заряженных частиц к электроду возрастает. Электрофильтр будет тем лучше улавливать пыль, чем больше его длина, выше напряженность поля и меньше скорость газа в аппарате.

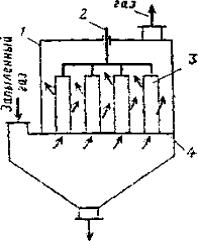

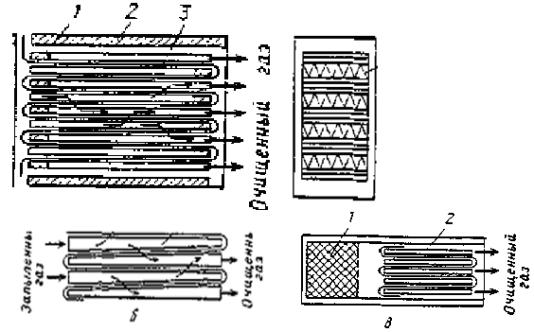

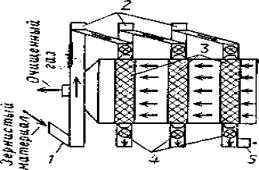

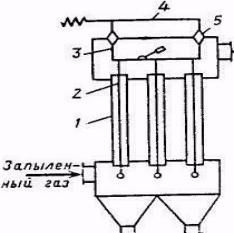

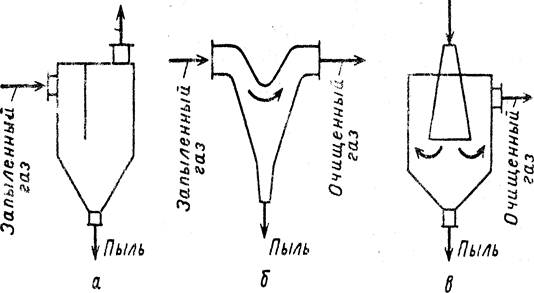

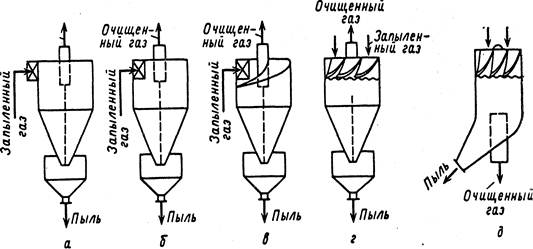

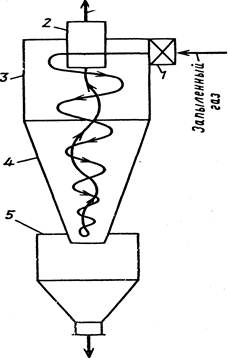

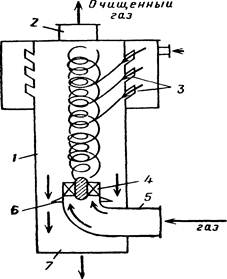

Различные конструкции электрофильтров отличаются направлением хода газов (вертикальные, горизонтальные), формой осадительных электродов (пластинчатые, С-образные, трубчатые, шестигранные), формой коронирующих электродов (игольчатые, круглого или штыкового сечения), числом параллельно работающих секций (одно- и многосекционные). Электрофильтры подразделяются на сухие и мокрые.

В сухих электрофильтрах обычно улавливаются твердые частицы, которые удаляются с электродов встряхиванием. Очищаемый в сухом электрофильтре газ должен иметь температуру, превышающую точку росы, во избежание конденсации влаги, появление которой может вызвать коррозию аппарата.

В мокрых электрофильтрах можно улавливать твердые и жидкие частицы, смываемые с поверхности электродов орошающей жидкостью (обычно водой). Температура газа, поступающего в мокрый электрофильтр, должна быть близкой к точке росы или равна ей. Если жидкие частицы самостоятельно стекают с электродов по мере их накопления, то мокрые электрофильтры могут не иметь специальных устройств для промывания.

Существуют два основных типа осадительных электродов - пластинчатые и трубчатые. Пластинчатые электроды используются, как в горизонтальных, так и в вертикальных электрофильтрах, а трубчатые — только в вертикальных. Трубчатые осадительные электроды предпочтительнее пластинчатых вследствие лучших характеристик электрического поля. Однако обеспечить хорошее встряхивание трубчатых электродов сложно, и поэтому их редко применяют в сухих электрофильтрах и довольно широко в мокрых.

Приложение

Расчеты пылеулавливающего оборудования

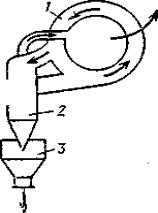

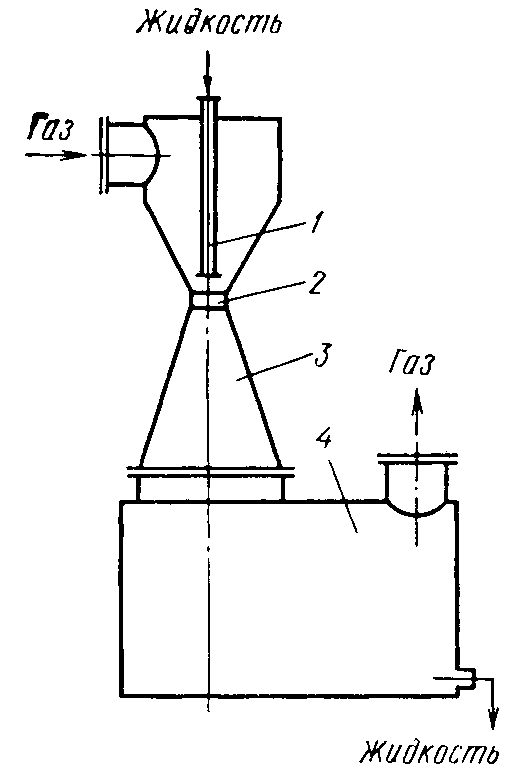

1. Расчет скоростного пылеуловителя

При расчете скоростного пылеуловителя определяют размеры, гидравлическое сопротивление, эффективность турбулентного промывателя.

Режим работы трубы – коагулятора (скорость газа в сечении горловины и удельный расход воды) выбирают в зависимости от характеристики пыли и ее дисперсного состава, а также от требуемой эффективности очистки газа.

Расчет эффективности работы скруббера Вентури может быть осуществлен на основании данных фракционной степени очистки газов и при помощи энергетической теории мокрого пылеулавливания. Суть энергетической теории мокрого пылеулавливания, основанной на законе сохранения энергии, заключается в следующем.

Эффективность любого мокрого аппарата газоочистки при улавливании определенного вида пыли зависит только от потери давления и не зависит от размера и конструкции пылеуловителя. В общий расход энергии на очистку газа включается как энергия, затрачиваемая на преодоление сопротивления при проходе запыленного газа через аппарат, так и расходуемая на распыление воды.

Затрату энергии на мокрую очистку газа от пыли без учета энергии, расходуемой на создание движения газа, определяют выражением

![]()

где Кт - удельная энергия соприкосновения, затрачиваемая на очистку в мокром пылеуловителе 1000м^3 газов, кДж;

Δpап - гидравлическое сопротивление аппарата, Н/мІ;

рж - давление распыливаемой жидкости, Н/мІ;

Vж, Vг - расход соответственно жидкости и газа, мі/с.

Первое слагаемое в выражении (1) характеризует степень турбулизации газо-жидкостного потока в аппарате, второе – качество диспергирования жидкости. Их влияние на величину зависит от типа аппаратов. Например, в скруббере Вентури оснсвное влияние оказывает гидравлическое сопротивление аппарата. Зависимость между степенью очистки газа и затратами энергии выражают формулой

![]()

где B, ? - константы, определяемые видом и дисперсным составом пыли и не зависящие от типа и размеров мокрого пылеуловителя.

Таблица 1

Параметры B и c для некоторых пылей

| Номер кривой на рис. 1 | Вид пыли или тумана | B | c |

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 - - - - | Конверторная пыль (при продувке кислородом сверху) Тальк Туман фосфорной кислоты Ваграночная пыль Мартеновская пыль Колошниковая (доменная) пыль Пыль известковых печей Пыль, содержащая окись цинка, из печей, выплавляющих латунь Щелочной аэрозоль из известковых печей Аэрозоль сульфата меди Дурнопахнущие вещества мыльных фабрик Пыль мартеновских печей, работающих на дутье, обогащенном кислородом Пыль мартеновских печей, работающих на воздушном дутье Пыль из доменных печей Пыль из томасовского конвертора Пыль, образующаяся при выплавке 45%-ного ферросилиция в закрытых электропечах Пыль, образующаяся в содорегенерационных котлоагрегатах сульфатно-целлюлозного производства Пыль от производства черного щелока при обработке предварительно увлажненных газов То же, при обработке сухих газов Частицы поташа из МГД-установок открытого цикла Пыль, образующаяся при выплавке силикомарганца в закрытых ферросплавных печах Пыль каолинового производства Улавливание сажи, образующейся при электрокрекинге метана Возгоны свинца и цинка из шахтных печей Пыль дымовых газов карбидной печи Пыль закрытой печи, выплавляющей углеродистый феррохром Зола дымовых газов ТЭЦ | 9,88·10 -2 0,206 1,34·10 -2 1,355·10 -2 1,915·10 -2 6,61·10 -3 6,5·10 -4 2,34·10 -2 5,53·10 -5 2,14·10-4 1,09·10-5 1,565·10-6 1,74·10-6 0,1925 0,268 2,42·10-5 4·10-4 1,32·10-3 9,3·10-4 0,016 6,9·10-3 2,34·10-4 10-5 6,06·10-3 0,823·10-3 6,49·10-5 0,17 | 0,4663 0,3506 0,6312 0,6210 0,5688 0,891 1,0529 0,5317 1,2295 1,0679 1,4146 1,619 1,594 0,3255 0,2589 1,26 1,05 0,861 0,861 0,554 0,67 1,115 1,36 0,4775 0,914 1,1 0,3 |

Эти константы определяют только экспериментальным путем. Их значения для некоторых пылей и туманов приведены в табл. 1.

Величина h незначительно характеризует качество очистки в интервале высоких степеней очистки (0,98 – 0,99), поэтому в этом случае используют понятие числа единиц переноса:

|

Из уравнений (2) и (3) величину единиц переноса можно выразить формулой

В логарифмических координатах формула (4) представляет собой прямую линию, тангенсом угла наклона которой к оси абсцисс является c , а величину B находят при пересечении прямой с линией, соответствующей значению KТ=1,0

Зная NЧ, удельную энергию KТ можно определить при помощи графиков, изображенных на рис. 1 (номера линий соответствуют определенной пыли по табл. 1).

Величина KТ учитывает способ ввода жидкости в аппарат, диаметр капель, вязкость, поверхностное натяжение и другие свойства жидкости.

Технологический расчет мокрых центробежных циклонов и скрубберов

Расчет мокрых центробежных аппаратов заключается в определении их основных размеров, расхода воды, гидравлического сопротивления и эффективности по очистке газа. Диаметр цилиндрической части циклонов и скрубберов рассчитывают по формуле

![]()

|

где V – количество газа, подлежащего очистке при рабочих условиях, м^3/c;

υ – средняя скорость газа в сечении цилиндрической части аппарата, м/с.

Расход воды, необходимой для орошения стенок аппаратов, определяется в зависимости от их диаметра по формуле

Gв=0,14?D, л/с (2)

При таком расходе воды толщина пленки будет не менее 0,3 мм, что исключит разрывы на пути ее движения по стенкам.

Гидравлическое сопротивление циклонов и скрубберов находят по формуле

![]()

где р – плотность газа в рабочих условиях, Нсм ,

υ - скорость газа во входном патрубке, м/с;

ξ – коэффициент местного сопротивления аппарата.

Значение коэффициента местного сопротивления циклонов зависит от диаметра:

Диаметр циклона , м . 0,6 0,8 1,0 1,2 1,4 1,6

ξ 3,4 3,0 2,9 2,8 2,7 2,6

Значение скрубберов типа МП – ВТИ ?=9, а для типа ЧС – ВТИ ?=2,6ч2,8.

Если в формуле (3) принять скорость газа в цилиндрической части корпуса аппарата, то значение коэффициента гидравлического сопротивления следует принимать для циклонов ?=30ч32 ? для скрубберов ?=33,5ч35,2.

Чтобы определить степень очистки газа или воздуха в циклонах и скрубберах, необходимо знать их фракционную эффективность. Для мокрых центробежных циклонов и скрубберов диаметром 1 м, по данным ВТИ, фракционная эффективность в зависимости от скорости витания частиц пыли приведена в табл. 2.

Таблица 2

Фракционная эффективность очистки газа от пыли в мокрых циклонах и скрубберах диаметром 1м, %

| Скорость газа во входной патрубке,м/с | Фракционная эффективность при скорости витания частиц, см/с | ||||||

| 0 - 0,5 | 0,5 - 2 | 2 - 5 | 5 - 10 | 10-15 | 15-20 | >20 | |

| 15 17 19 21 23 | 65,5 75,7 81,5 85 87,4 | 80 85,2 88,2 90,3 91,6 | 88 90 91,5 92,8 93,7 | 91 92 93,2 94,3 95,3 | 92,7 93,7 94,5 95,5 96,4 | 94 95 95,8 96,7 97,6 | 98 98,5 99 99,5 100 |

Скорость витания частиц в зависимости от их размера и плотности находят по номограмме. По этим данным общую степень очистки газа определяют по формуле (4).

Для циклонов другого диаметра D м степень очистки газа может быть уточнена по формуле

![]()

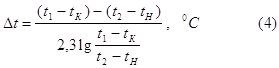

В некоторых случаях требуется знать конечную температуру газа на выходе из циклона или скруббера. Ее можно определить по эмпирической формуле

![]()

где tВЫХ- температура газа на выходе из аппарата, С;

tВХ - температура газа перед аппаратом, С;

tН - температура воды, поступающей на орошение, С;

tК -температура волы на выходе из аппарата, принимаемая на 5 – 10 С меньше температуры мокрого термометра газа, С;

с - теплоемкость газа, Дж/(кг· С);

![]() - плотность газа перед аппаратом, кг/м?.

- плотность газа перед аппаратом, кг/м?.

Расчет полого скруббера

Количество тепла, которое необходимо отнять от газа в процессе его охлаждения и передать жидкости (воде), рассчитывают по формуле

Q=V0(c+f1cП)(t1-t2); Дж/с (1)

где V0 - количество сухого газа при нормальных условиях, м?(н)/с;

с – объемная теплоемкость сухого газа при нормальных условиях, Дж/(м?(н)·°C);

сП - теплоемкость водяного пара, Дж/(кг·°C);

f1 - начальное влагосодержание газа, кг/м?(н);

t1, t2- соответственно начальная и конечная температуры газа на выходе в скруббер и на выходе из него, °C.

Пренебрегая теплопотерями в окружающую среду, полезный рабочий объем скруббера рассчитывают по формуле

![]()

где k – объемный коэффициент теплопередачи в скруббере, Вт/(м?·°С);

?t – средняя разность температур газа и жидкости, °C.

Зависимость объемного коэффициента теплопередачи от плотности орошения и массовой скорости в скрубберах была получена Г.Ф. Алексеевым и В.А. Оленевым опытным путем при исследованиях охлаждения и очистки доменного газа водой:

![]() ккал/(м3*ч*0С), (3)

ккал/(м3*ч*0С), (3)

где U – плотность орошения, кг/(м?·ч);

ρГ – плотность газа, кг/м?;

υГ – скорость газа, м/с.

Таблица 3

Коэффициент теплопередачи и испарения в полых скрубберах (практические данные)

Для некоторых газов объемный коэффициент теплопередачи в скрубберах приведен в табл. 3. Коэффициент теплопередачи зависит от режимных параметров жидкости и газа в скруббере.

Его значение увеличивается с ростом относительной скорости газа и капель, а также с уменьшением размера капель и снижается с ростом величины удельного орошения.

Среднюю разность температур газа и воды в скруббере (газ и вода движутся противотоком) определяют из выражения

где t1 , t2 – начальная и конечная температура газа, °C;

tН , tК – начальная и конечная температура воды, °C.

Список используемой литературы:

Алиев Г.М. Устройство и обслуживание газоочистительных и пылеулавливающих установок - М.: Металлургия, 1983

Гордон Г.М., Пейсахов И.Л. Пылеулавливание и очистка газов – М.: Металлургия, 1968

Денисов С.И. Улавливание и утилизация пылей и газов – М.: Металлургия, 1991

Дубальская Э.Н. Очистка отходящих газов – М.,1991

Коузов П.А., Малыгин А.Д., Скрябин Г.М. Очистка от пыли газов и воздуха в химической промышленности – Л.: Химия, - Ленинградское отделение. 1982

Ю.В. Красовицкий, А.В. Малинов, В.В. Дуров Обеспыливание промышленных газов в фаянсовом производстве – М.: Химия, 1994

Лаптев А.А., Приемов С.И., Родичкин И.Д., Шемшученко Ю.С. Охрана и оптимизация окружающей среды – Киев.: Либедь, 1990

Охрана окружающей среды :Справочное пособие / Сост. Л.П. Шариков. – Л.: Судостроение, 1978

Пирумов А.И. Обеспыливание воздуха – М.: Стройиздат, 1974

Пирумов А.И. Обеспыливание воздуха – 2-е изд., испр. и доп. – М.:Стройиздат,1981

Родионов А.И., Клушин В.Н., Торочешников Н.С. Техника защиты окружающей среды – М.: Химия, 1989

Справочник по пыле- и золоулавливанию – М.: Энергия, 1975

Старк С.Б. Газоочистительные аппараты и установки в металлургическом производстве – М.: Металлургия,1990

Страус В. Промышленная очистка газов – М.: Химия, 1981

Штокман Е.А. Очистка воздуха – М.: Изд. АСВ, 1999

Похожие работы

... примесей, их агрегатным состоянием, дисперсностью, химическим составом и др. Разнообразие вредных примесей в промышленных газовых выбросах приводит к большому разнообразию методов очистки, применяемых реакторов и химических реагентов. 2 Фильтрация Основана на прохождении очищаемого газа через различные фильтрующие ткани (хлопок, шерсть, химические волокна, стекловолокно и др.) или через другие ...

... газов от газообразных и парообразных токсичных веществ применяют следующие методы: абсорбции (физической и хемосорбции), адсорбции, каталитические, термические, конденсации и компримирования. Абсорбционные методы очистки отходящих газов подразделяют по следующим признакам: 1) по абсорбируемому компоненту; 2) по типу применяемого абсорбента; 3) по характеру процесса – с циркуляцией и без ...

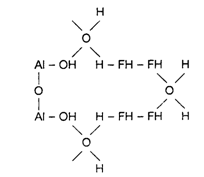

... эффективно регенерировать выбросы фторидов. Первая система сухой газоочистки использовала активированный глинозем, однако впоследствии процесс был модернизирован для работы на металлургическом глиноземе. 1. Способы очистки газообразных выделений при электролизе алюминия Традиционно используемая технология описывается способами, применяемыми для поглощения из газовой фазы фтористого водорода ...

... . Газы в промышленности обычно загрязнены вредными примесями, поэтому очистка широко применяется на заводах и предприятиях для технологических и санитарных (экологических) целей. Промышленные способы очистки газовых выбросов от газо- и парообразных токсичных примесей можно разделить на три основные группы: абсорбция жидкостями; адсорбция твердыми поглотителями ; каталитическая очистка. В ...

0 комментариев