Навигация

Преобразование вращательного движения выходного вала коробки подач в поступательное

4. Преобразование вращательного движения выходного вала коробки подач в поступательное

движение стола происходит с помощью

5. Для определения частот вращения выходного вала коробки подач nn (мм/об) необходимо

каждое значение ряда подач разделить на передаточное число.

Результаты сводим в таблицу.

| 266.67 | 211.64 | 167.97 | 133.31 | 105.8 | 83.97 | 66.64 | 52.89 |

| 41.96 | 33.31 | 26.44 | 20.98 | 16.65 | 13.22 | 10.49 | 8.33 |

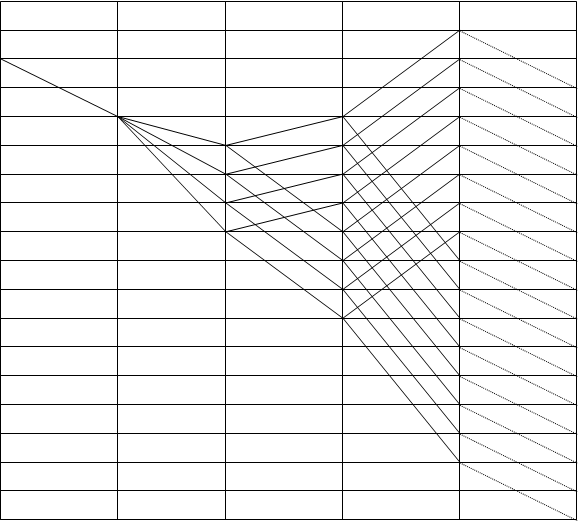

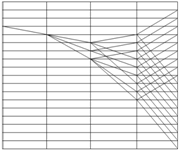

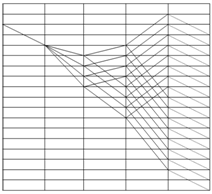

6. Выбираем оптимальную структурную формулу:

16 = 4(1) x 2(4) x 2(8)

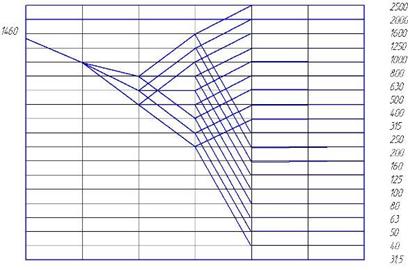

7. На основе оптимального варианта строим структурную сетку и график частот вращения

выходного вала.

1600

1269

1007 (266)

799 (211)

634 (167)

503 (133)

399 (105)

317 (83)

251 (66)

199 (52)

158 (41)

125 (33)

99 (26)

79 (20)

62 (16)

50 (133)

(10)

(8)

8. Определим количество зубьев и передаточное отношение.

Первая группа передач åz = 93

z1вщ = 93 / 1+1.26 = 41 z1вд = 93 - 41 = 52 i1` = 41 / 52 = 0.788

z2вщ = 93 / 1+1.262 = 36 z2вд = 93 - 36 = 57 i2` = 36 / 57 = 0.63

z3вщ = 93 / 1+1.263 = 31 z3вд = 93 - 31 = 62 i3` = 31 /62 = 0.5

Вторая группа передач åz = 120

z4вщ = 120 / 1+1/1.26 = 67 z4вд = 120 - 67 = 53 i4` = 67 / 53 = 1.264

z5вщ = 120 / 1+1.262 = 46 z5вд = 120 - 46 = 74 i5` = 46 / 74 = 0.721

z6вщ = 120 / 1+1.265 = 29 z6вд = 120 - 29 = 91 i6` = 29 / 91 = 0.318

Третья группа передач åz = 150

z7вщ = 150 / 1+1.1.263 = 100 z6вд = 150 - 100 = 50 i6` = 100 / 50 = 2

z8вщ = 150 / 1+1.266 = 30 z6вд = 150 - 30 = 120 i6` = 30 / 120 = 0.25

9. Определим фактические значения частот вращения выходного вала и относительные

погрешности. полученные при расчете величины заносим в таблицу.

| Пф1 | 999.954 * i1` * i4` * i7` | 1991.97 | 0.4 % |

| Пф2 | 999.954 * i2` * i4` * i7` | 1592.26 | 0.5 % |

| Пф3 | 999.954 * i3` * i4` * i7` | 1263.94 | 1.1 % |

| Пф4 | 999.954 * i1` * i5` * i7` | 978.65 | 2.1 % |

| Пф5 | 999.954 * i2` * i5` * i7` | 782.424 | 2.2 % |

| Пф6 | 999.954 * i3` * i5` * i7` | 620.97 | 1.4 % |

| Пф7 | 999.954 * i1` * i6` * i7` | 501.1 | 0.2 % |

| Пф8 | 999.954 * i2` * i6` * i7` | 400.66 | 0.3 % |

| Пф9 | 999.954 * i3` * i6` * i7` | 317.98 | 0.9 % |

| Пф10 | 999.954 * i1` * i4` * i8` | 248.9 | 0.2 % |

| Пф11 | 999.954 * i2` * i4` * i8` | 199.07 | 0.2 % |

| Пф12 | 999.954 * i3` * i4` * i8` | 157.99 | 0.3 % |

| Пф13 | 999.954 * i1` * i5` * i8` | 122.33 | 2.1 % |

| Пф14 | 999.954 * i2` * i5` * i8` | 97.8 | 2.2 % |

| Пф15 | 999.954 * i3` * i5` * i8` | 78.6 | 2.4 % |

| Пф16 | 999.954 * i1` * i6` * i8` | 62.6 | 0.5 % |

| Пф17 | 999.954 * i2` * i6` * i8` | 50.08 | 0.1 % |

| Пф18 | 999.954 * i3` * i6` * i8` | 39.8 | 0.4 % |

Силовой расчет привода главного движения.

1. Определяем эффективную мощность станка по формуле:

Nэф = Pz * V / 61200 , кВт

где Pz - тангенциальная составляющая усилия резания, Н

V - скорость резания, м/мин.

2. Определим скорость резания по формуле:

V = ( Cv * Dq/ (Tm * tx * Sy * Bu * zp) ) * Kv ,м/мин

где T - стойкость фрезы, мин табл. 40 [1]

C - коэффициент и показатели степеней в табл. 39 [1]

D - диаметр обрабатываемой заготовки

B - ширина фрезы

Sz - подача на один зуб

Kv = Kmv * Knv * Kиv ;

где Kmv - коэффициент учитывающий качество обрабатываемого материала , табл.1-4 [1]

Knv - коэффициент учитывающий состояние поверхности заготовки, табл.5 [1]

Kиv - коэффициент учитывающий материал инструмента, табл.6 [1]

Подставляем полученные значения:

Kv = 1 * 1 * 0.9 = 0.9

V = ( 700 * 1600.17) / (2000.33 * 30.38 * 0.180.4 * 1600.08 * 260.1) * 0.9 = 126 м/мин

3. Определим частоту вращения шпинделя по формуле:

n = 1000V / pdmax ,об/мин

где dmax - максимальный диаметр заготовки.

n = 1000 * 125 / p * 160 = 246 об/мин

Ближайшее стандартное значение из ряда чисел оборотов - 250 об/мин.

Согласно полученной частоте вращения уточняем скорость резания:

V = p * 160 * 250 / 1000 = 125 м/мин

4. Определим составляющую силы резания - окружную силу по формуле:

Pz = (10Cp * tx * Szy * Bu * z / (Dq * nw )) * Kmp , H

где значение всех коэффициентов и Cp - табл.41 [1]

Kmp - поправочный коэффициент, табл. 9 [1] = 1

Pz = 10 * 101 * 30.88 * 0.180.75 * 160 * 26 / (1600.87 * 2500) * 1 = 3691 H

5. Найдем крутящий момент на шпинделе станка по формуле:

Mкр = Pz * D / z * 100 = 3691 * 160 / 200 = 2952.8 H

Подставим вычисленные значения в формулу эффективной мощности:

Ne = 3691 * 125 / 1020 * 60 = 7.54 кВт

6. Определим мощность холостого хода.

Nхл = 4*10-6 * dcp * (pn * n1 * c*dшп / dср * n) , кВт

где dср - среднее арифметическое диаметров всех опорных шеек коробки скоростей, мм

dшп - среднее арифметическое диаметров всех опорных шеек шпинделя, мм

c = 1.5 - коэффициент для подшипников качения.

pn - количество передач, участвующих в передаче от входного вала к шпинделю.

Nхл = 4*10-6 * 45 * ( 3*900+1.5 * 68.4/40 * 380) = 0.6 кВт

7. Определяем расчетный КПД привода главного движения и привода подач.

hp = hзуб* hвчс ,

где h - КПД передач и подшипников качения.

hp = 0.99 * 0.9 = 0.891

8. Определим мощность электродвигателя.

Nдв = (0.8 ¸ 1) * (Nэф / 0.74 + Nx) ; кВт

Nдв = 0.8 (7.54 / 0.74 + 0.5) = 8.6 кВт

По таблице 248[3] выбираем электродвигатель - 132М4 / 1460.

9. Определим коэффициент полезного действия:

Nст = hp * (1- Nx / Nдв.ср )

Nст = 0.74 * ( 1 - 0.5/10) = 0.71

10. Определим крутящие моменты на каждом валу коробки скоростей по формуле:

Mk = 9740 * Nдв * h / np , н*м

где np - расчетная частота вращения вала, мин-1

h - КПД механизма от вала электродвигателя до рассматриваемого вала.

Первый вал:

Mk1 = 9740 * 10 * 0.95 / 1000 = 92.5 H*м

Второй вал:

Mk2 = 9740 * 10 * 0.93 / 500 = 185 H*м

Третий вал:

Mk3 = 9740 * 10 * 0.90 / 160 = 578 H*м

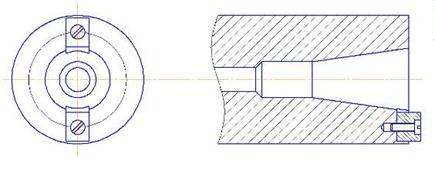

Шпиндель

Mшп = 9740 * 10 * 0.89 / 50 = 1850 H*м

11. Определим тяговое усилие по формуле:

Q = M (Pz + G) +k*Px , H

где G = 3*103 - вес перемещающихся частей;

M = 0.16 - приведенный коэффициент трения;

K = 1.12 - коэффициент. учитывающий опрокидывающий момент.

Px - составляющая сила резания, определяется по формулам теории резания [1], H

Px = (10Cp / 1) * tx * Szy * Vh * Kp

Значения Cp и показателей степеней по табл.12 [1]

Px = 10 * 150 * 2.41 * 2.60.4 * 80-0.3 * 1 = 3267 H

Q = 0.16 * ( 3691 + 3000) + 1.12 * 3267 = 4729.6 H

Прочностной расчет основных элементов привода главного движения.

1. Определим предварительно диаметры всех валов по формуле:

di = 103 * Ö Mki / (0.2 *[s]пр) ,мм

где [s]пр = 3*107 - допустимое напряжение кручения.

d1 = 103 * 3Ö 92/ 0.2*3*107 = 32 мм

d2 = 103 * 3Ö 185/ 0.2*3*107 = 44 мм

d3 = 103 * 3Ö 578/ 0.2*3*107 = 53 мм

Расчетные значения каждого вала округляем до ближайшего стандартного значения и получаем

d1 = 35 мм, d2 = 40 мм, d1 = 50 мм.

2. Определим модули групп передач из условия прочности на изгиб:

m = 3Ö 2Mk*Kg*Kh / (y*y1*Ke*z1*[s]n) ,мм

где Mk - крутящий момент, н*м

Kg - коэффициент динамической нагрузки (1.05 ¸ 1.17)

Kh - коэффициент неравномерности нагрузки (1.06 ¸ 1.48)

y = 6¸8 - коэффициент ширины

y1 = 0.4 ¸0.5 - коэффициент формы

Ke = 0.01 - коэффициент одновременности зацепления

z1 - число зубьев шестерни

[s]n - допустимое напряжение на изгиб, находится как:

[s]n = ((1.3 ¸ 1.6) s-1 / [n]*Rs ) * Rph ,

где s-1 = 438 H/мм2 - предел выносливости

[n] = 1.5 - допустимый коэффициент запаса

Rs = 1.5 - эффективный коэффициент концентрации напряжения

Rph = 1 - коэффициент режима работы.

[s]n = 1.5 * 438 / 1.52 * 1 = 185 H/мм2

Первая группа зубчатых колес:

m1 = 3Ö 2*92*1.17*1.48 / (6*0.4*241*185*0.01) = 1.7

Вторая группа зубчатых колес:

m2 = 3Ö 2*185*1.17*1.48 / (6*0.4*57*185*0.01) = 2

Третяя группа зубчатых колес:

m3 = 3Ö 2*578*1.17*1.48 / (6*0.4*62*185*0.01) = 2.3

3. Определяем межосевое расстояние по формуле:

A = (u+1) * 2Ö (340/[sk])2 + Mk / (yва * u * Ru) ,мм

где [sk] = 1100 МПа - допустимое контактное напряжение.

yва = 0.16 - коэффициент ширины колеса.

Rn = 1 - коэффициент повышения допустимой нагрузки.

u - передаточное отношение.

u = 1/in ;

Получаем:

A1 = (2.8 +1) 3Ö (340/1100)2 + 92*103 / 0.16 * 2.8 = 94 мм

A2 = (2.8 +1) 3Ö (340/1100)2 + 185*103 / 0.16 * 2.8 = 120 мм

A3 = (2.8 +1) 3Ö (340/1100)2 + 578*103 / 0.16 * 2.8 = 150 мм

4. Уточним значения модулей из условия:

m = (0.01 ¸ 0.02)A ,мм

m1 = 0.02 * 94 = 1.8 = 2

m2 = 0.02 * 120 = 2.1 = 2

m3 = 0.015 * 150 = 2.2 = 2

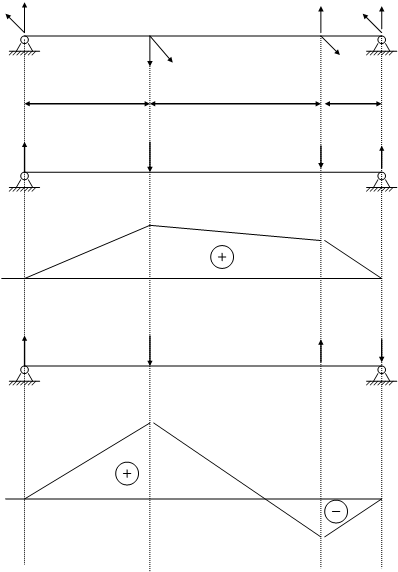

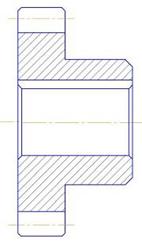

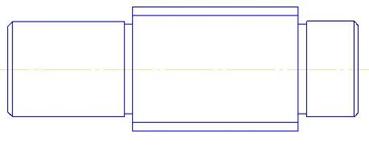

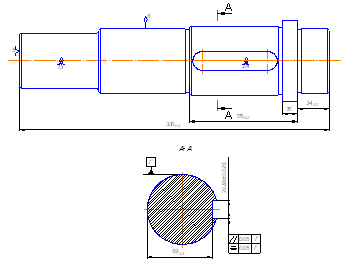

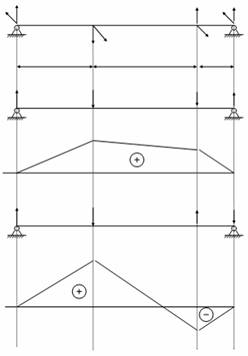

5. Проведем уточненный расчет валов

Уточненный расчет валов на прочность производим для третьего вала, как наиболее

нагруженного. Построим эпюры крутящих моментов:

Эпюра моментов.

Rax Ray TBRbx Rby

C D

A T6 P6 P13 B

300 215 40

Rax P6 P13Rbx

Mx

Ray T6 T13 Rby

My

Mk = 578 * 103 H*мм

Pi = 2Mk / dшi

Ti = Pi * tg 20°

d6 = 60 мм

d13 = 120 мм

P6 = 2*578*103 / 60 = 19266.7 H

T6 = tg20° * 19266.7 = 7012 H

P13 = 2*578*103 / 120 = 9634 H

T13 = tg20° * 9634 = 3506 H

6. Определим реакции опор:

P6 * AC + P13 * AD - Rbx * AB = 0

Rbx = 19354 H

Rax = P6 + P13 - Rbx = 9546.6 H

T6 * AC - T13 * AD + Rbx * AB = 0

Rby = 540 H

Ray = T6 - T13 + Rby = 9978 H

7. Произведем предварительную оценку вала и уточненный расчет на прочность.

sпр = Ö Mu2 + 0.75Mk2 / W £ [s]u = 80 МПа.

где sпр - приведенное напряжение

Mu - max изгибающий момент в описанном сечении Н*м

W - момент сопротивления изгибу в описанном сечении, мм3

Mu = Ö Mx2 + My2 ,н*м

где Mx и My - максимальные моменты в опасном сечении, н*м

Mu = Ö 19002 + 5462 = 1976 H*м

W = 0.1 * d3 , мм2

где d - диаметр вала, мм

W = 0.1 * 503 = 12500 мм3

sпр= Ö19762 + 0.75 * 578 / 12500 = 17.8 = 18 МПа < 80 МПа

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.

1. Косилова А.Г. и Мещерякова Р.К. Справочник технолога-машиностроителя. Том2

-М.: Машиностроение, 1985.

2. Ицкович Г.М. и др. Курсовое проектирование деталей машин.

-М.: Машиностроение, 1970.

3. Детали машин. Примеры и задачи. /Под общей редакцией С.Н.Ничипорчика

-М.: Вышэйшая школа, 1981.

4. Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин.

-М.: Высшая школа, 1985.

5. Гузенков П.Г. Детали машин. -М.: Высшая школа, 1975.

Похожие работы

... колесо-рейка). Приводы должны обеспечивать широкий диапазон режимов обработки, максимальную производительность, высокую точность позиционирования исполнительных органов. Анализируя существующую гамму вертикально фрезерных станков, приходим к выводу, что целесообразно применить традиционную схему цепи подач со ступенчатым регулированием режимов обработки. Вращение от электродвигателя передаётся ...

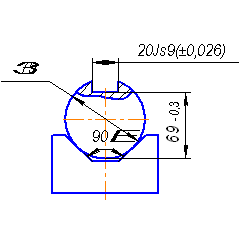

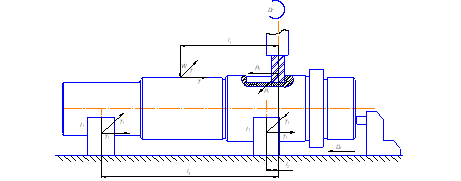

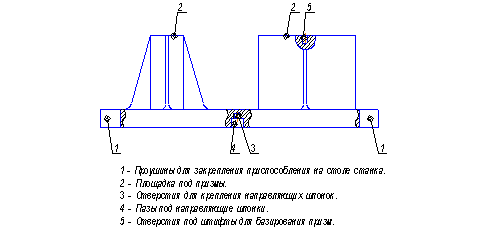

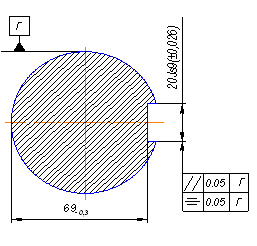

... полость гидроцилиндра, толкатель отходит назад, тянет за собой прихват и отжимает вал. Заключение В результате проделанной работы нами разработано приспособление для обработки шпоночных пазов на вертикально - фрезерном станке 6Р12. Простота конструкции, использование типовых и стандартных деталей и узлов существенно облегчает изготовление приспособление, а использование гидравлического ...

... i5` * i8` 78.6 2.4 % Пф16 999.954 * i1` * i6` * i8` 62.6 0.5 % Пф17 999.954 * i2` * i6` * i8` 50.08 0.1 % Пф18 999.954 * i3` * i6` * i8` 39.8 0.4 % Силовой расчет привода главного движения 1. Определяем эффективную мощность станка по формуле: Nэф = Pz * V / 61200, кВт где Pz – тангенциальная составляющая усилия резания, Н; V – скорость ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

0 комментариев