Навигация

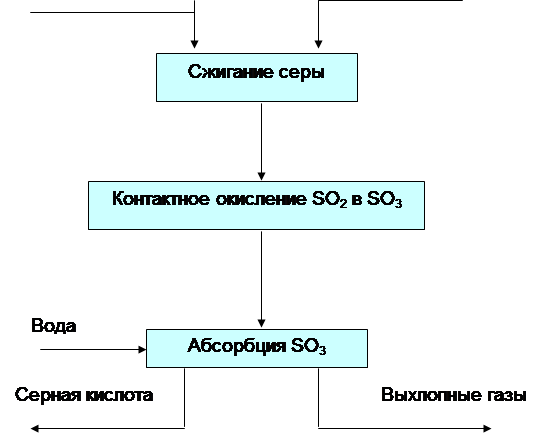

Подготовка сырья: очистка и плавление серы; очистка, сушка и дозировка воздуха;

1. подготовка сырья: очистка и плавление серы; очистка, сушка и дозировка воздуха;

2. сжигание серы: S + O2 = SO2 (1) .Процесс ведут с избытком воздуха;

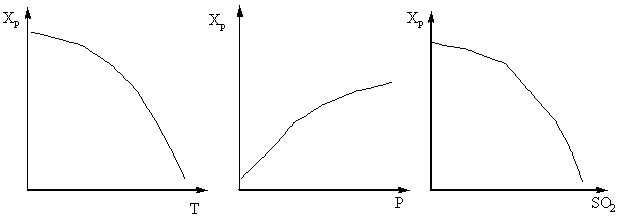

3. контактное окисление SO2 в SO3: SO2 + 0,5O2 = SO3 (2).Процесс идет на ванадиевом катализаторе при температуре 420-550*С;

4. абсорбция SO3 : SO3 + H2O = H2SO4 (3). Абсорбционная колонна орошается 98,3% H2SO4. Перед отправкой на склад кислота разбавляется до ~93% H2SO4 в соответствии с требованиями ГОСТа.

Исходные данные для расчета

| Показатель | Значения |

| Степень превращения серы в SO2, % | 92.0 |

| Степень превращения SO2 в SO3, % | 99.0 |

| Степень абсорбции SO3, % | 99.8 |

| Содержание SO2 в газе, поступающем в контактный аппарат, % (по объему) | 8.0 |

| Содержание H2SO4 в целевом продукте, % по массе | 92.5 |

| Базис расчета, кг H2SO4 | 2000 |

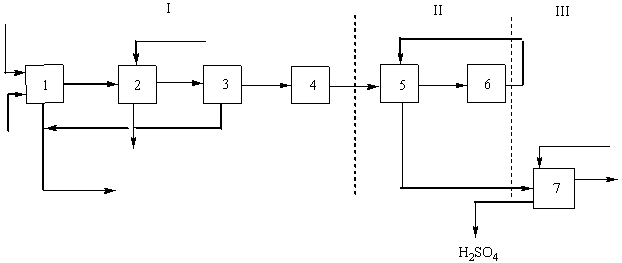

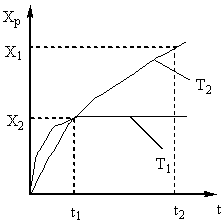

Выполнение расчета. 1.Составляем блок-схему производства.

|

| |||||

| ||||||

03

![]()

011

011

![]() 12 23 302

12 23 302

![]()

![]()

![]() 012

012

![]()

![]() 301

301

011 - Сера жидкая

012 - Воздух

12 - SO2 содерж. газ

23 - SO3 содерж. газ

03 - Вода

301 - Выхлопные газы

302 – Серная кислота

2. Составление уравнений по каждому узлу.

1.Составляем уравнения по первому узлу:

0.92*N011=N12SO2

N12SO2=N12*0.08 N011=X1

0.92*N011=N12*0.08 N12=X3

0.92*X1=X3*0.08 (1)

2. Составляем уравнения по второму узлу:

а) 0,99*N12SO2=N23SO3

0.99*N12*0.08=N23SO3 N23SO3=X4

0.99*X3*0.08=X4 (2)

б) N12*(0.21-0.08)=2N23SO3

X*(0.21-0.08)=2X4 (3)

3.Составляем уравнение по третьему узлу:

а) G302*0.925=2000 базисное уравнение G302=X7

X7*0.925=2000 (4)

б) 0.998*N23SO3=2000/Mr(H2SO4)

0.998*X4=2000/98 (5)

в) N301=N301SO2 + N301N2 + N301SO3 + N301O2

N301SO2=N12SO2*(1-0.99)=N12SO2*0.01=N12*0.08*0.01

N301N2= 0.79*N012

N301SO3=N23SO3*(1-0.998)=0.002*N23SO3

N301O2=N12*(0.21-0.08)-1/2*N12*(0.21-0.08)=N12*0.13*(1-

1/2)=0.13/2*N12

N301=N12*0.08*0.01+0.79*N012+0.002*N23SO3+0.065*N12

N301=0.0658*N12+0.79*N012+0.002*N23SO3

X6=0.0658*X3+0.79*X2+0.002*X1 (6)

N012=X2

N301=X6

Но надо учесть , что N12=N012 ,т.е. X2=X3 (7)

6 неизвестных и 7 уравнений. Выбрасываем уравнение (3) и получаем систему уравнений:

![]() 0,92*X1=0.08*X3

0,92*X1=0.08*X3

0.99*0.08*X3=X4

0.925*X7=2000

0.998*X4=20.41

X6=0.0658*X3+0.79*X2+0.002*X4

X3=X2

![]() 0.92*X1-0.08*X3=0

0.92*X1-0.08*X3=0

0.0792*X3-X4=0

X7=2162.2

X4=20.45

0.8558*X3+0.002*X4- X6=0

![]() 0.92*X1-0.08*X3=0

0.92*X1-0.08*X3=0

0.0792*X3-20.45=0

X7=2162.2

X4=20.45

0.8558*X3+0.002*20.45-X6=0

![]()

0.92*X1-0.08*X3=0

X3=257.23

X7=2162.2

X4=20.45

0.8558*X3+0.041-X6=0

![]() 0.92*X1=0.08*257.23

0.92*X1=0.08*257.23

X3=257.23

X7=2162.2

X4=20.45

0.8558*257.23+0.041-X6=0

![]() X1=22.37=N011

X1=22.37=N011

X3=257.23=X2=N12=N012

X7=2162.2=G301

X4=20.45=N23SO3

X6=220.18=N301

1.Количество целевого продукта:

X7=G301=2162.2 кг 92.5% серной кислоты

2. Расход серы:

X1=N011=22.37 кмоль

ms=Ns*MS=22.37*32=715.84 кг

GSнач=715,84/0,92=778,1 кг было введено в систему

3. Расход воздуха:

X2=X3=N012=257.23 кмоль

Gвозд=Nвозд*Mвозд=257,23*29=7459,67 кг

4.Определение расхода кислорода и азота

GO2=7459,67*0,21=1566,7 кг

GN2=7459,67*0,79=5893,1 кг

5. Определяем количество SO2, содержащегося в газе:

X3=N12=257.23 кмоль

N12SO2=257.23*0.08=20.58 кмоль

GSO2=NSO2*MSO2=20.58*64=1317 кг

6. Определение SO3, содержащегося в газе:

X4=N23SO3=20.45 кмоль

GSO3=NSO3*MSO3=20.45*80=1636 кг

7. Расход воды на абсорбцию:

G03=G301*MH2O/MH2SO4=2162.2*18/98=397 кг

8. Выхлопные газы:

X6=N301=220.18 кмоль

G301=G301SO2+G301N2+G301SO3+G301O2=1317*0.01+5893.1+

0.002*1636+0.065*7459.67=13.17+5893.1+3.27+484.88=

6394.42 кг

3.Материальный баланс.

| Введено | Получено | ||||

| Реагенты | кг | % масс | Продукты | кг | %масс |

| Сера | 778,1 | 9 | Серная кислота: | 2162,2 | 25 |

| Вода | 397 | 4,6 | H2SO4 | 2000 | 23,2 |

| Воздух: | 7459,67 | 86,4 | H2O | 162,2 | 1,8 |

| 21% О2 | 1566,7 | 18,1 | Выхлопные газы: | 6394,42 | 74,1 |

| 79%N2 | 5893,1 | 69,3 | SO2 | 13,17 | 0,15 |

| N2 | 5893,1 | 68,25 | |||

| SO3 | 3,27 | 0,06 | |||

| O2 | 484,88 | 5,64 | |||

| Невязка | 78,15 | 0,9 | |||

| Всего | 8634,77 | 100 | Всего | 8634,77 | 100 |

Список литературы.

1. Г.Н. Кононова, В.В. Сафонов, Н.Г. Чабан. Разработка алгоритма и расчет материального баланса химико-технологической системы. Москва. 1995.

2. Учебник для химико-технологических специальностей ВУЗов под редакцией проф. И.П. Мухленова. Общая химическая технология. Часть 2 « Важнейшие химические производства». Москва «Высшая школа»1984.

3. А.М. Кутепов, Т.И. Бондарева, М.Г. Беренгартен. Общая химическая технология. Издание второе исправленное и дополненное. Москва «Высшая школа» 1990.

4. Конспект лекций (лектор: Г.Н. Кононова)

Похожие работы

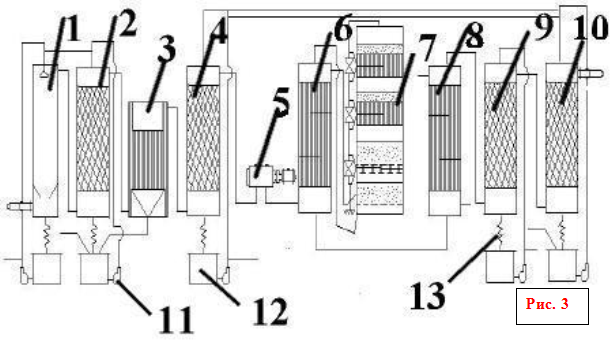

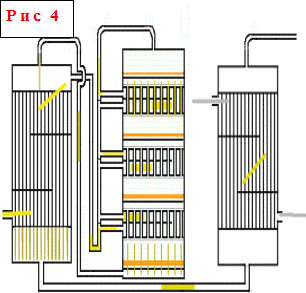

... , представлена на рис. 9. Производительность установки до 1500 т/сут по моногидрату. Расходные коэффициенты (на 1 т моногидрата): колчедан 0,82 т, вода 50 м3, электроэнергия 82 кВт·ч. Рис. 9. Технологическая схема производства серной кислоты из колчедана двойным контактированием ДКДА. 1 – полая промывная башня, 2 – промывная башня с насадкой, 3 – увлажнительная башня, 4 – электрофильтры, 5 – ...

дии на первой стадии получают SO2, путем обжига FeS2, затем SO3, после чего на третьей стадии получают серную кислоту. Научно-техническая революция и связанный с ней интенсивный рост химического производства, вызывает существенные негативные изменения в окружающей среде. Например отравление пресных вод, загрязнение земной атмосферы, истребление животных и птиц. В результате мир оказался в тисках ...

... для получения минеральных удобрений, а также солей, кислот, взрывчатых веществ. Серная кислота применяется и при производстве красителей, химических волокон, в металлургической, текстильной, пищевой промышленности и т. д. Серная кислота может существовать как самостоятельное химическое соединение H2SO4, а также в виде соединений с водой H2SO4*2H2O, H2SO4*H2O, H2SO4 *4H2O и с триоксидом серы ...

... как температура газов снижается добавкой холодного воздуха между слоями. Абсорбция SO3 производится так же, как и в технологической схеме. Важнейшие тенденции развития производства серной кислоты контактным способом: 1) интенсификация процессов проведением их во взвешенном слое, применением кислорода, производством и переработкой концентрированного газа, применением активных катализаторов; ...

0 комментариев