Навигация

Последовательность и этапы при проектировании станочных приспособлений

1.2. Последовательность и этапы при проектировании станочных приспособлений.

| Техническое задание на проектирование станочного приспособления | |

| Анализ исходных данных для разработки технического проекта | |

| Выбор и обоснование системы станочного приспособления | Критерий выбора - зона рентабельности применения системы станочного приспособления |

| Выбор баз и способа установки заготовки на разрабатываемой операции | |

| Определение и анализ погрешности базирования Eб | Определение погрешности закрепления – Ез |

| Анализ и оптимизация теоретических схем базирования | Схема силового замыкания детали |

| Определение погрешности базирования (Еб) для выбранной схемы установки | Выбор точки приложения и направления зажимных сил |

| Анализ возможных схем установки детали на операции | Выбор конструкции и расположения опорных (установочных) элементов приспособления. |

| Анализ размерных связей при различных схемах базирования | Расчет погрешности закрепления Ез = С1 * q0.5 * (C2 + kRa) |

| Оптимизация схемы базирования. Расчет Еб | |

| Выбор способа установки приспособления на станке

| Осуществляется привязка станочного приспособления к системе координат станка |

| Оценка (расчетная) погрешности установки Е = Ö E12 + E22 | Оценка (расчетная) допуска на исполнительный размер [бp] £ [бт] |

| Выбор направляющих элементов для инструмента | |

| Разработка компоновочной схемы приспособления | |

| Расчетная часть проекта | |

1.3. Выбор и обоснование системы станочного приспособления.

1.3. Выбор и обоснование системы станочного приспособления.

Система станочного приспособления определяется по зоне рентабельности, через коэффициент загрузки приспособления.

Кз = Тш.к. – Nг – КЗО / Fд (2.3)

где Тш.к. – штучно-калькуляционное время выполняемой операции

Тш.к. = 3,8мин

Nг - годовая программа выпуска

Nг = 1500шт.

N = 6

N - число деталей в группе

N = 6

Fд - действительный годовой фонд времени

Кз = 3,8 - 1500 ´ 6 / 4015 - 60 = 0,14

по ГОСТ 14.305-73 с таким коэффициентом загрузки целесообразно применять приспособления УНП.

УНП - универсальное наладочное приспособление. К этой группе приспособлений относятся приспособления, состоящие из постоянной части и сменных наладок. С помощью УНП заготовка устанавливается с такой же точностью и быстротой, как и при использовании дорогостоящего специального приспособления, следовательно, УНП выполняет функции специального приспособления при меньших удельных затратах

2. Выбор способа установки заготовки в станочном приспособлении.

2. Выбор способа установки заготовки в станочном приспособлении.

2.1. Выбор схемы базирования.

Анализируя техническое задание, эскиз детали под выполняемую операцию из ГОСТа 21495-76 выбираем теоретическую схему базирования и из ГОСТа 31107-81 возможные схемы практической реализации.

Так как одним из пунктов технического задания является заданная соосность 0,1мм, то возможность ее выдержки возможна только по третьей схеме базирования.

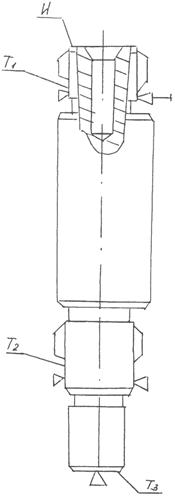

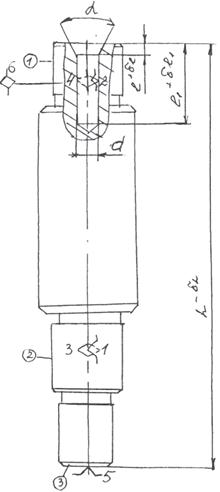

Практическая схема базирования детали "Вал" для операции ''Сверление''.

1. Знаками Т1, Т2, Т3 обозначены технологические (установочные) базы.

2. Знаком И обозначена измерительная база.

Теоретическая схема базирования и ее варианты практической реализации для операции "Сверление" при обработке детали "Вал".

Теоретическая схема базирования и ее варианты практической реализации для операции "Сверление" при обработке детали "Вал".

| Схема базирования детали на операции ГОСТ 21495-76 | |

| 1, 2, 3, 4 – скрытая двойная направляющая база 5 – опорная технологическая база 6 – скрытая опорная технологическая база |

|

Характеристика установочных (базирующих) поверхностей.

Поверхности 1 и 2 выполнены по квалитету f9 и имеют шероховатость Ra = 2.5мкм. Торец 3 выполнен по квалитету h14, Rz = 20мкм.

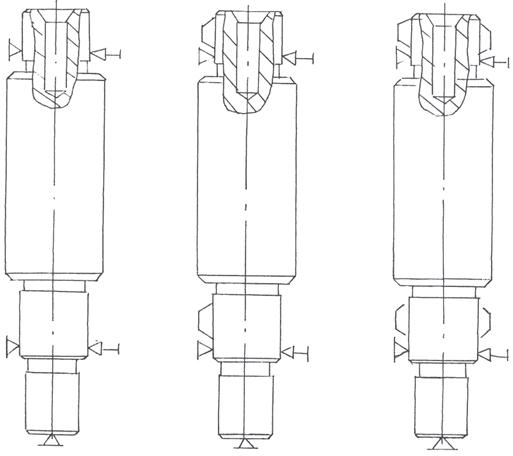

Возможные варианты схемы практической реализации ГОСТ 3.1107-81.

Возможные варианты схемы практической реализации ГОСТ 3.1107-81.

| Схема №1 | Схема №2 | Схема№3 |

Расчет погрешности базирования на исполнительных размерах.

Eбl = da = 1мм

Eбl1 = da = 1мм

Eбa = 0

т.к. установочные и измерительные базы для размеров l и l1 не совпадают.

0 комментариев