Навигация

Проектирование технологии процесса мехобработки корпуса (WinWord, AutoCAD 14)

0. ВВЕДЕНИЕ. 4

1. ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ. 5

2. Проектирование процесса обработки корпуса.. 8

2.1. Анализ и предпроектная подготовка чертежа детали. 8

2.2. Технические предложения по проектированию процесса обработки 15

2.3. Проектирование объема обработки. 17

2.3.1. Выбор возможных видов обработки для групп поверхностей 17

2.3.2. Выбор станков 20

2.3.3. Формирование СТОК-групп. 22

2.3.4. Расчет межпереходных размеров. 26

2.4. Проектирование последовательности обработки и операций. 32

2.4.1. Проектирование операций. 40

2.4.2. Режимы резания 42

2.4.3. Расчет ожидаемой точности размера. 44

3. Проектирование установочно-зажимного приспособления 47

4. Разработка схемы контроля взаимного расположения поверхностей.. 49

4.1. Конструктивные параметры основных элементов. 49

4.2. Расчет погрешности измерения. 49

4.3. Инструкция пользователю.. 50

5. ЗАКЛЮЧЕНИЕ. 52

6. Список используемой литературы.. 53

0. ВВЕДЕНИЕ

В данной работе представлено проектирование единичного технологического процесса механической обработки корпуса грузовой тали, эскизный проект установочно-зажимного приспособления, для использования на одной из операций, схема контроля точности взаимного расположения поверхностей.

1. ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

1. Цель разработки технологического процесса

Разработка технологического процесса (далее ТП) механической обработки детали «Корпус тали червячной» для действующего производства – приборостроительного завода «Изумруд».

2. Программа выпуска. Продолжительность выпуска. Календарный план выпуска деталей

Общее количество деталей – 900 штук, в течение 3-х лет по неизменным чертежам, при равномерном ежемесячном выпуске. Время, отведенное на конструкторскую и технологическую подготовку производства – 3 месяца.

3. Условия реализации ТП

На заводе используются следующие виды заготовительных производств:

- Получение заготовок методами литья

- Получение заготовок резкой сортового проката

- Вырубка заготовок из листового проката,

которые реализовываются в литейном цехе, штамповочном цехе и участках по раскрою сортового проката в составе цехов.

Литейный цех выплавляет алюминиевые сплавы АК 7, АК 12 ГОСТ 1583-93. Применяются следующие виды литья: литье в землю, литье в опоки, литье в металлические формы, литье под давлением. Формование происходит как ручным, так и машинным способом. В литейном цехе имеется модельный участок. Алюминиевые сплавы плавятся в электродуговых печах. В цехе имеется оборудование для аэрации формовочных смесей, машина разрыхлительно - смешивающая 1А11, машина для дробеструйной очистки АД-1 334-М. Для литья под давлением используется машина с холодной горизонтальной камерой прессования 5Г15 (усилие 630 т). Для зачистки и разрезки заготовок используют ленточные пилы.

При литье в опоки отливают заготовки массой до 100 кг и до III группы сложности. При литье в металлические формы возможна отливка заготовок до 20 кг.

Заготовки для литья – алюминиевые чушки весом по 15-20 кг, которые при необходимости режут ленточными пилами.

При резе заготовок из сортового проката используют ленточные и дисковые пилы, для вырубки заготовок из листа используют штампы.

Технологическая подготовка производства осуществляется технологическим центром завода (ТЛЦ), бывший отдел главного технолога (ОГТ). ТЛЦ имеет в своем составе: бюро механической обработки, бюро программного управления, механосборочное бюро, бюро каркасной штамповки, инструментально-конструкторское бюро, бюро печатных плат, бюро планирования подготовки производства, отдел инструментального хозяйства, инструментальный цех. ТЛЦ возглавляет главный технолог, который подчинен главному инженеру.

Вспомогательные цеха и участки представляют собой инструментальный цех, инструментальные участки, в составе каждого цеха, участки по изготовлению и ремонту прессформ и штампов.

Инструментальный цех занимается инструментальным производством и производством технологической оснастки – кондукторов, штампов, прессформ и т.п. Проектированием оснастки занимается конструкторское бюро завода.

Номенклатура изделий основного производства весьма разнообразна как по размерам, так и по назначению. Имеются и детали аналогичные проектируемой детали (типа «Корпус редуктора»).

Работа по групповым ТП на заводе не используется.

На заводе используется в основном универсальное оборудование – вертикально-фрезерные, горизонтально-фрезерные, токарно-винторезные, горизонтально-расточные, сверлильные, плоскошлифовальные, круглошлифовальные, протяжные, зуборезные станки. Имеются также прессы, термопласт-автоматы и другое оборудование.

Работа ведется в основном универсальным режущим инструментом. Применяется разнообразная технологическая оснастка, такая как кондукторы, универсальные и специальные установочно-зажимные приспособления, люнеты, центроискатели и т.п.

Для контроля изделий применяются универсальные и специальные методы. Контроль ведется на рабочих местах, в цеховых и заводских ОТК.

Квалификация рабочего персонала различная – 2 – 6 разряды.

2. Проектирование процесса обработки корпуса 2.1. Анализ и предпроектная подготовка чертежа детали

Деталь представляет собой корпус грузовой тали. Название – корпус. Заготовка детали – литая, отлита, скорее всего, в песчаную форму. Материал детали – алюминиевый сплав АК7ч ГОСТ 1583 – 93. Вес детали – 1,3 кг. Габаритные размеры: длина – 171,5 мм, высота – 158 мм, ширина – 90 мм.

При анализе чертежа выявлено, что шероховатость поверхностей на чертеже обозначена неиспользуемыми в настоящее время обозначениями. В таблице 1 приведены изменения, которые необходимо сделать на чертеже.

Таблица 1

Перевод обозначений шероховатости в соответствии с принятыми в настоящее время

| Обозначение на чертеже | Новое обозначение |

| Rz 80 | Ra 25 |

| Rz 40 | Ra 12,5 |

| Rz 20 | Ra 6.3 |

Нумерация поверхностей представлена на чертеже (графическая часть, лист 1). Анализ размерных связей и направлений обработки поверхностей производится по направлениям осей системы координат, связанной с деталью. Система координат связана с фронтальной проекцией. Направления осей координат показаны на чертеже.

На первом этапе проектирования необходимо выделить основные и вспомогательные конструкторские базы. Основных конструкторских баз на детали выделить нельзя, а вспомогательными являются поверхности 5, 9, 12, 14к, 15к.

При оценке и выборе исходных черновых баз для установки детали следует руководствоваться следующими соображениями по обеспечению требуемого взаимного расположения обрабатываемых и необрабатываемых поверхностей:

1. Необходимо не допустить разностенность стенок между поверхностями 18 и 9, а также между поверхностями 17 и 12.

2. Необходимо обеспечить симметричность детали относительно оси отверстия 12.

3. Необходимо обеспечить параллельность поверхностей 1 и 2 поверхности 16.

4. Не допустить несоосности поверхностей 19 и 9.

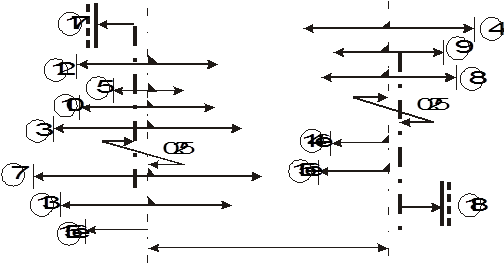

При проектировании процесса обработки необходимо провести анализ размерных связей между обрабатываемыми и необрабатываемыми поверхностями. При анализе оцениваются и фиксируются на схеме (графах размерных связей, графическая часть, лист 2) следующие виды связей:

- Связи между обрабатываемыми поверхностями (или между осями или плоскостями симметрии поверхностей)

- Связи между обрабатываемыми и необрабатываемыми поверхностями или их элементами.

Необрабатываемые поверхности, связанные с обрабатываемыми, при проектировании технологии обработки используются в качестве исходных баз.

При анализе схем размерных связей оценивается связность системы размерных связей и однозначность связей между обрабатываемыми и необрабатываемыми поверхностями.

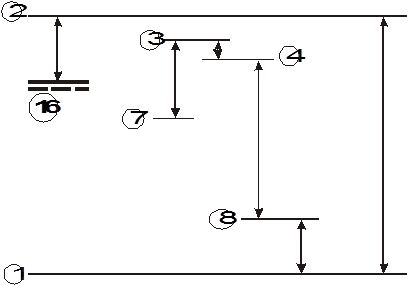

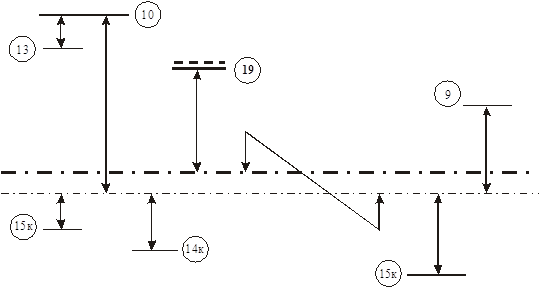

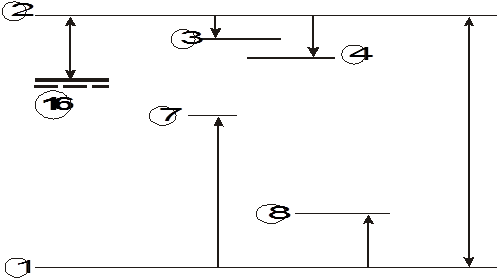

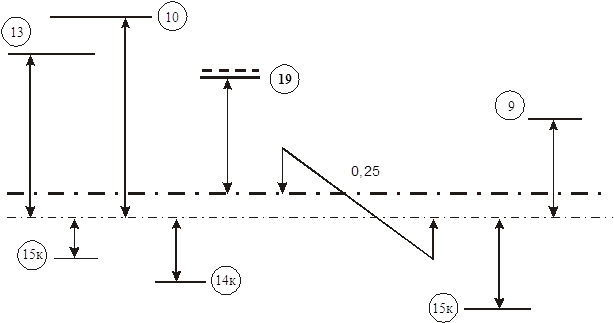

На рисунках 1, 2 и 3 представлены графы размерных связей соответственно в направлении X, Y и Z.

Рис. 1 Граф размерных связей в направлении Х

Рис. 2 Граф размерных связей в направлении Y

Рис. 3 Граф размерных связей в направлении Z

При анализе размерных связей в направлении Х видно, что за исходную базирующую поверхность целесообразно принять поверхность 17 или 18.

Анализ размерных связей в направлении Y показывает, что за исходную базирующую поверхность целесообразно принять поверхность 16. Но обрабатывать поверхности в указанной последовательности 16 ® 2 ® 1 ® 8 ® 4 ® 3 ® 7 не удобно, т.к. возникнут сложности при базировании на поверхности 8 и 3 из-за их малых размеров. Возможна потеря базирующих точек при базировании на эти поверхности. Поэтому удобнее изменить размерные связи таким образом, чтобы обработка велась от поверхностей 1 и 2, наиболее удобных для базирования. Измененный граф размерных связей в направлении Y представлен на рисунке 4. Перерасчет размерных цепей производится по методу полной взаимозаменяемости.

Анализ размерных связей в направлении Z показывает, что за исходную базирующую поверхность целесообразно принять поверхность 19. Но, так же как и в направлении Y есть неудобства при обработке поверхностей в последовательности ® 10 ® 13, т.к. возникнут сложности при базировании на поверхность 10, из-за ее малых размеров (произойдет потеря базирующих точек). Целесообразно изменить размерные связи таким образом, чтобы обработка велась от оси «чистой» поверхности 9. Измененный граф размерных связей в направлении Z представлен на рисунке 5. Перерасчет размерных цепей производится по методу полной взаимозаменяемости.

Рис. 4 Измененный граф размерных связей в направлении Y.

Рис. 5 Измененный граф размерных связей в направлении Z.

В процессе механической обработки деталь может подвергаться различным внестаночным операциям. Например: термообработка поверхностей, слесарные операции (снятие заусенцев, предварительная сборка и разборка и т.п.), межоперационный контроль детали, снятие внутренних напряжений (открепление заготовки) и т.п. Но не всегда эти операции являются внестаночными, т.к. контроль и слесарные некоторые операции могут быть частью каких либо операций.

Исходя из вышесказанного и учитывая, что деталь не подвергается термообработке или снятию внутренних напряжений, можно заключить, что нет необходимости деления процесса обработки на стадии. Весь процесс механической обработки происходит в 1 стадию.

Для упрощения последующего проектирования обрабатываемые поверхности детали рекомендуется объединить в группы сходные по конструкторским и технологическим признакам (для формирования идентичных планов обработки). Результаты формирования групп и характеристики поверхности детали содержатся в таблице 2. Исходя из функционального назначения поверхностей детали, особенностей их конфигурации и требований чертежа некоторые поверхности объединены в комплексы (крепежные отверстия 14к и 15к). Также следует выделить поверхности, которые рекомендуется обрабатывать совместно, т.к. эти поверхности связаны требованиями взаимного расположения поверхностей (поверхности 1, 5, 9).

Следует заметить, что ни одна из поверхностей не подвергается термообработке в процессе механической обработки детали.

Таблица 2

Характеристика поверхностей и объединение их в группы

Плоские поверхности

| № группы | № пов. | Положение на детали | Размер поверхности | Шерох. | Точн. разм. | Точн. полож. |

| 1 | 1,2 | Открыта для обработки «на проход» | «Большой» | Ra 12.5 | IT 14 | 11 степень |

| 2 | 10 | Открыта для обработки «на проход» | «Средний» | Ra 25 | IT 14 | 11 степень |

| 3 | 8,4 | Закрыта для обработки «на проход» | «Средний» | Ra 25 | IT 11 | 11 степень |

| 4 | 3,7,13 | Закрыта для обработки «на проход» | «Средний» | Ra 25 | IT 14 | 11 степень |

Отверстия цилиндрические

Все обрабатываемые цилиндрические поверхности имеют отношение длины к диаметру меньше 5.

| № группы | № пов. | Положение на детали | Диаметр поверхности | Шерох. | Точн. разм. | Точн. полож. |

| 5 | 5,9,12 | Открыта для обработки «на проход» | «Средний» | Ra 12.5 | Н 9 | 9 степень |

Крепежные отверстия

| № группы | № пов. | Положение на детали | Диаметр поверхности | Шерох. | Точн. разм. | Точн. полож. |

| 6 | 14,15 | Закрыта для обработки «на проход» | М 6 | Ra 6,3 | 7 Н | 10 степень |

Доступность поверхностей для обработки с различных координатных направлений и распределение поверхностей по сторонам обработки представлены соответственно в таблицах 3 и 4.

Таблица 3

Доступность поверхностей для обработки с разных координатных направлений

| 1 | 2 | 3 | 4 | 5 | 7 | 8 | 9 | 10 | 12 | 13 | 14к | 15к | |

| +X |

|

|

|

|

|

|

|

|

|

|

|

|

|

| -X |

|

|

|

|

|

|

|

|

|

|

|

|

|

| +Y |

| + | + | + | + | + * | + * | + |

|

|

|

| + |

| -Y | + |

| + * | + * | + | + | + | + |

|

|

| + |

|

| +Z |

|

|

|

|

|

|

|

|

| + | + |

|

|

| -Z |

|

|

|

|

|

|

|

| + | + | + |

|

|

* - возможно при специальной оснастке

Таблица 4

Распределение поверхностей по сторонам обработки

|

| +Y |

| +Z |

| |||||||||

|

| -Y | -Z | |||||||||||

| 2 | 15к | 3 | 4 | 5 | 7 | 8 | 9 | 1 | 14к | 12 | 13 | 10 | |

Из таблиц 3 и 4 видно, что деталь в направлениях +X и –X не обрабатывается, и что деталь возможно обработать с 3-х направлений: +Y, -Y и +Z.

2.2. Технические предложения по проектированию процесса обработки

0 комментариев