Навигация

3.1. Абсолютное обжатие

Абсолютное обжатие ∆h , определяемое как разница в толщине полосы на входе h0 и на выходе h1 в данном проходе,∆h = h0 - h1 мм

1-я реверсивная клеть 2-я реверсивная клеть 5-ти клетьевая непрер. гр.

∆h1 = 210 – 200 = 10 мм ∆h9 = 105 – 85 = 20 мм ∆ h13 = 28 – 15 = 13 мм

∆h2 = 200 – 190 = 10 мм ∆h10 = 85 – 65 = 20 мм ∆ h14 =15 – 9,2 = 5,8мм

∆h3 = 190 – 180= 10 мм ∆h11 = 65– 45 = 25 мм ∆ h15 = 9,2 – 6 = 3,2 мм ∆h4 = 180 – 165 =1 5 мм ∆h12 = 45 – 28 =17 мм ∆h16= 6 – 3,5 = 2,5 мм

∆h5 = 165 – 150 = 15 мм ∆ h17 = 3,5 – 2,9 = 0,6 мм

∆h6 = 150 – 135 =1 5 мм

∆h7 = 135 – 120 = 15 мм

∆h8 = 120 – 105 = 15 мм

3.2. Относительное обжатие.

Определяем величину относительного обжатия:

εi = ∆hi x 100,

Hi

Где Hi – Начальная толщина на входе в I-м проходе, мм; i –номер прохода;

∆hi – абсолютное обжатие, мм ∆hi = Hi – hi;

hi – конечная толщина на выходе в i-м проходе.

1-я реверсивная клеть 2-я реверсивная клеть 5-ти клетьевая непрер. гр.

ε1= 10 : 210 x 100 = 4,7 % ε9= 20 : 105 x 100 = 19,05 % ε13= 13 : 28 x 100 = 46,4 %

ε14= 5,8 : 15 x 100 = 38,7 %

ε2= 10 : 200 x 100 = 5,0 % ε10= 20 : 85 x 100 = 23,53 % ε15= 3,2 : 9,2 x 100 = 34,8%

ε3= 10 : 190 x 100 = 5,26 % ε11= 20 : 65 x 100 = 30,77% ε16= 2,5 : 6 x 100 = 41,7 %

ε4= 15 : 180 x 100 = 8,33 % ε12= 17 : 45 x 100 = 37, 8 % ε17= 0,6 : 3,5 x 100 = 17,4% ε5= 15 : 165 x 100 = 9,09 %

ε6= 15 : 150 x 100 = 10,0 %

ε7= 15 : 135 x 100 = 11,11 %

ε8= 15 : 120 x 100 = 12,5 %

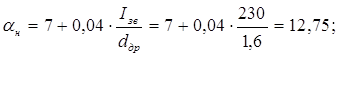

3.3. Величина угла захвата.

Величина угла захвата находится по формуле:

α![]()

i

= √

∆hi , рад.

Первая реверсивная клеть R = 375мм

α1 = √ (∆h1: R1) = √(10: 375) = 0,16 рад, α1 = 9°α2 = √ (∆h2 : R2) = √(10: 375) = 0,16 рад, α2 = 9°

α3 = √ (∆h3: R3) = √(10: 375) = 0,16 рад, α3 = 9°

α4 = √ (∆h4: R4) = √(15: 375) = 0,2 рад, α4 = 11°

α5 = √ (∆h5: R5) = √(15: 375) = 0,2 рад, α5 = 11°

α6 = √ (∆h6: R6) = √(15: 375) = 0,2 рад, α6 = 11°

α7 = √ (∆h7: R7 )= √(15: 375) = 0,2 рад, α7 = 11°

α8 = √ (∆h8: R8) = √(15: 375) = 0,23 рад, α8 = 11°

Вторая реверсивная клеть R = 375мм

α9 = √ (∆h9: R9) = √(20: 375) = 0,23 рад, α9 = 13°

α10 = √ (∆h10: R10) = √(20: 375) = 0,23 рад, α10 = 13°

α11 = √ (∆h11: R11) = √(20: 375) = 0,25 рад, α11 = 13°

α12 = √ (∆h12: R12) = √(17: 375) = 0,25 рад, α12 = 11°

Пятиклетьевая реверсивная группа R = 325мм

α13 = √ (∆h13: R13) = √(13: 325) = 0,28 рад, α13 = 10°

α14 = √ (∆h14: R14) = √(5,8: 325) = 0,25 рад, α14 =8°

α15 = √ (∆h15: R15) = √(3,2: 325) = 0,18 рад, α15 = 6°

α16 = √ (∆h16: R16) = √(2,5: 325) = 0,18рад, α16 = 5°

α17 = √ (∆h17: R17) = √(0,6: 325) = 0,12рад, α17 = 3°

3.4. Средняя толщина проката

hсрi – средняя высота полосы в i-м проходе, мм

hсрi = (Hi + hi) / 2

hср1 = (210+200) / 2 = 205, мм hср10 = (85+65) / 2 = 75 мм

hср2 = (200+190) / 2 = 195, мм hср11 = (65+45) / 2 = 55 мм

hср3 = (190+180) / 2 = 185, мм hср12 = (45+28) / 2 = 36,5 мм

hср4 = (180+165) / 2 = 172,5 мм hср13 = (28+15) / 2 = 21,5 мм

hср5 = (165+150) / 2 = 157,5, мм hср14 = (15+9,2) / 2 = 12,1 мм

hср6 = (150+135) / 2 = 142,5, мм hср15 = (9,2+6) / 2 = 7,6 мм

hср7 = (135+120) / 2 = 127,5, мм hср16 = (6+3,5) / 2 = 4,75 мм

hср8 = (120+105) / 2 = 112,5 мм hср17 = (3,5+2,9) / 2 = 3,2 мм

hср9 = (105+85) / 2 = 95, мм

Итоговая таблица по расчетам таблица 9

| i | Hi | hi | ∆hi | εi | hср | αi |

| 1 | 210 | 200 | 10 | 4,7 | 205 | 9 |

| 2 | 200 | 190 | 10 | 5,0 | 195 | 9 |

| 3 | 190 | 180 | 10 | 5,26 | 185 | 9 |

| 4 | 180 | 165 | 15 | 8,33 | 172,5 | 11 |

| 5 | 165 | 150 | 15 | 9,09 | 157,5 | 11 |

| 6 | 150 | 135 | 15 | 10,0 | 142 | 11 |

| 7 | 135 | 120 | 15 | 11,11 | 127,5 | 11 |

| 8 | 120 | 105 | 15 | 12,5 | 112,5 | 11 |

| 9 | 105 | 85 | 20 | 19,05 | 95 | 13 |

| 10 | 85 | 65 | 20 | 23,53 | 75 | 13 |

| 11 | 65 | 45 | 20 | 30,77 | 55 | 13 |

| 12 | 45 | 28 | 17 | 37,8 | 365 | 11 |

| 13 | 28 | 15 | 13 | 46,4 | 21,5 | 10 |

| 14 | 15 | 9,2 | 5,8 | 38,7 | 12,1 | 8 |

| 15 | 9,2 | 6,0 | 3,2 | 34,8 | 7,6 | 6 |

| 16 | 6,0 | 3,5 | 2,5 | 41,7 | 4,75 | 5 |

| 17 | 3,5 | 2,9 | 0,6 | 17,4 | 3,2 | 3 |

Заключение По намеченным схемам произвели подсчет технологических величин – исходная и конечная толщина для каждого прохода, средняя толщина для каждого прохода, абсолютное обжатие, угол захвата. Определили, что технологические величины не превышают допустимых значений.

В процессе продольной прокатки из сляба сплава АМг2 размером 210 х 1200 х 2200 изготовили листы размером 2,9 х 1100х 2500.

Список литературы

Меерович И.М. «Прокатка плит и листов из легких сплавов.» Издательство “Металлургия”, 1969 г.

Колпашников А.И. «Прокатка листов из легких сплавов. » Издательство “Металлургия”, 1970 г.

Крейндин Н.Н. «Расчет обжатий при прокатке.» Металлургиздат 1963г.

Башлыков В.А. «Технология листовой прокатки» Куйбышев 1975 г.

Каргин В.Р., Макаров Е.М., Чертков Г.В. Элементы «Элементы теории и технологии прокатки листов из легких сплавов» Куйбышев 1987г.

24

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ

КУРСОВОЙ ПРОЕКТ ПО КУРСУ:

« ТЕОРИЯ И ТЕХНОЛОГИЯ ПРОКАТНО-

ПРЕССОВОГО ПРОИЗВОДСТВА»

Руководитель проекта:

Быков.А.П.

Выполнила:

Студентка гр. 423.

Ливчина.Н.А.

САМАРА

-1999г.

Похожие работы

... ів та послуг. Для підтримки своєї господарської діяльності підприємство постійно має вести аналіз фінансових та техніко-економічних показників. Таким чином підприємство може прослідити якісь недоліки та вчасно їх ліквідувати. Тож розглянемо це на прикладі умовного підприємства, для якого і розрахуємо необхідні показники. 2.1 Виробнича потужність підприємства Виробнича потужність підприє ...

... у заданому положенні. 3.9 Опис технологічного процесу виготовлення виробу В даному курсовому проекті розглядаються технологічний процес виготовлення обечайки хвостової, яка є складовою частиною балки рукояті екскаватора ЕКГ-8І. Очищення металу проводять для видалення окалини, іржі, жирових та інших плям і забруднень у дробеметних, дробеструменевих машинах, або хімічним шляхом. Розкрій є ...

0 комментариев