Министерство образования Российской Федерации Российский государственный профессионально-педагогический университет Кафедра ТМ РАСЧЁТЫ МЕТАЛЛОРЕЖУЩИХ ИНСТРУМЕНТОВ Расчётно-пояснительная записка к курсовому проекту по дисциплине «Металлорежущий инструмент» Вариант 112 Выполнил студент группы Проверил ____________________ __________________ г. Екатеринбург 2003 г. |

| СОДЕРЖАНИЕ Стр.

1. Проектирование шестигранной протяжки 5 1.1. Исходные данные 5 1.2. Диаметр отверстия в заготовке 6 1.3. Величина подачи на зуб 6 1.4. Шаг режущих зубьев 6 1.5. Глубина стружечных канавок 7 1.6. Передние углы γ° всех зубьев протяжки 8 1.7. Задние углы 8 1.8. Остальные размеры профиля зубьев и стружечных канавок. 8 1.9. Размеры хвостовика 9 1.10. Суммарная сила резания 10 1.11. Проверка протяжки на прочность 10 1.12. Диаметр последнего режущего зуба 11 1.13. Количество запасных зубьев 11 1.14. Таблица диаметров зубьев 11 1.15. Стружкоделительные канавки 12 1.16. Размеры передней направляющей 12 1.17. Размеры направляющего конуса 13 1.18. Размеры задней направляющей 13 2. Проектирование червячной шлицевой резьбы 14 2.1. Исходные данные 14 2.2. Расчётные размеры шлицевого вала 15 2.2.1. Расчётный наружный диаметр 15 2.2.2. Расчётный малый диаметр 15 2.2.3. Расчётная ширина шлица 15 2.2.4. Диаметр начальной окружности 15 2.2.5. Радиус начальной окружности 15 2.2.6. Синус угла профиля 15 2.2.7. Угол профиля шлица 16 2.3. Радиус и координаты центра заменяющей окружности 16 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.00 ПЗ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. | Гуков Е.В. | Пояснительная записка | Лит | Лист | Листов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Пров. | 2 | 27 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| РГППУ Группа ЗТО-202С | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Н.контр | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Утв. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.3.1. Высота профиля зуба 16 2.3.2. Ординаты точек А1 и А2 16 2.3.3. Угол поворота заготовок вала φ1 и φ2 при соответствующих ординатах y1 и y2 2.3.4. Абсциссы точек А1 и А2 7 2.3.5. Абсцисса центра заменяющей окружности 2.3.6. Ордината центра заменяющей окружности 2.3.7. Радиус заменяющей окружности 2.4. Расчёт остальных размеров профиля фрезы 2.4.1. Шаг витков по нормали 17 2.4.2. Толщина зуба фрезы по начальной прямой 2.4.3. Высота кривого участка усиков 2.4.4. Общая высота усиков 2.4.5. Ширина канавки по дну впадины 2.4.6. Угол фаски у основания профиля зуба 19 2.4.7. Ширина вершины усика 2.4.8. Угол усика 2.4.9. Передний угол у чистовых фрез 2.4.10. Наружный диаметр фрезы 2.4.11. Диаметр буртиков 2.4.12. Ширина буртиков 2.4.13. Диаметр отверстия 2.4.14. Диаметр расточки 2.4.15. Длина фрезы 2.4.16. Длина расточки 2.4.17. Число винтовых стружечных канавок 2.4.18. Величина затылования шлифованной части зуба 20 2.4.19. Величина дополнительного затылования 21 2.4.20. Длина шлифованной части зуба 2.4.21. Угол профиля стружечной канавки 2.4.22. Радиус дна стружечной канавки 2.4.23. Глубина стружечной канавки 2.4.24. Средний расчетный диаметр 2.4.25. Угол подъема витков профиля 2.4.26. Шаг витков по оси фрезы 21 2.4.27. Шаг винтовых стружечных канавок 22 2.4.28. Угол наклона винтовых стружечных канавок 2.4.29. Размеры шпоночного паза | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.00 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3. Проектирование фасонного резца 23 3.1. Исходные данные 3.2. Расчетная схема для определения размеров профиля. 23 3.2.1. Расчетные размеры детали 23 3.2.2. Дополнительные режущие кромки 24 3.2.3. Основные размеры резца 25 3.2.4. Передний угол 3.2.5. Задний угол 3.2.6. Угол скоса передней поверхности 26 3.2.7. Коррекционный расчет профиля резца 26 (профилирование) 3.2.8. Результаты графического профилирования 27 3.2.9. Отклонения размеров

Литература | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.00 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Выбор задания на курсовой проект. Выбор варианта задание на курсовое проектирование. Первая цифра шифра – последняя цифра номера зачётной книжки в моём случае 011401. Последняя цифра 1. Вторая цифра шифра – цифра, соответствующая первой букве фамилии - Гуков, что соответствует цифре 1. Третья цифра шифра – цифра, соответствующая первой букве полного имени – Евгений, что соответствует цифре 2. Выбираю задание на курсовой проект по варианту 112. 1. Проектирование шестигранной протяжки Таблица 1.1

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.01 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

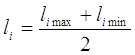

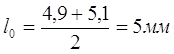

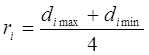

1.1. Диаметр отверстия в заготовке, подготовленной под протягивание. d0 = S – А0, d0 = 22 мм; А0=0,4мм А0 – припуск на диаметр, срезаемый цилиндрической частью протяжки. Рекомендуется с целью уменьшения припуска при двухинструментальной обработки отверстия (сверло, зенкер). d0 = 22-0,4=21,6 мм. 1.2. Величина подачи на зуб a выбираем с учётом количества ступеней. Ступеней – 3. а1 = 0,05 мм/зуб

, где ξi – коэффициент увеличения подачи. ξ1 = 1, ξ2 = 1,98, ξ3 = 3,55 а2 = 1,98*0,05 = 0,1 мм/зуб; а3 = 3,55*0,05 = 0,13 мм/зуб Диаметры последних зубьев ступеней.

, где di – диаметр последней ступени, ηi – коэффициент. η1 = 1,023, η2 = 1,058 d1 = 1,023*22 = 22,51 мм, d2 = 1,058*22 = 23,28 мм 1.3. Шаг режущих зубьев. Предварительно шаг режущих зубьев определяется по формуле:

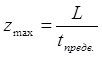

, где L – длина протягиваемого отверстия, мм

По найденной величине шага определим максимальное число одновременно работающих зубьев: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.01 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

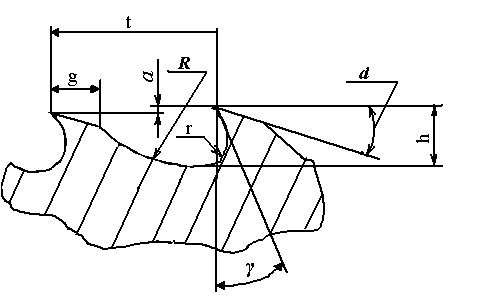

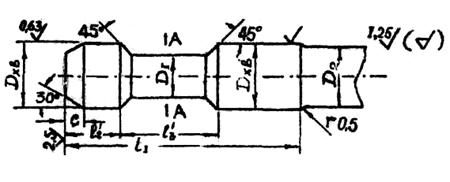

| Величина zmax должна соответствовать условию zmax = 28/7,937 = 3,5277 принимаем zmax = 4 Уточним шаг t по формуле t = 28/4-0,1 = 7,5 мм Окончательно принимаем t = 7,5 мм

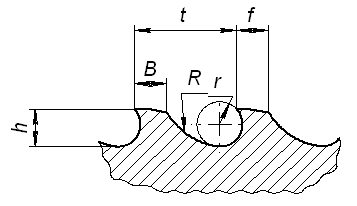

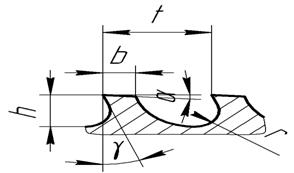

1.4. Глубина стружечных канавок С учётом размещения в них стружки, глубина стружечных канавок определяется: g

а – на предпоследней ступени а=0,1 мм/зуб К – коэффициент заполнения стружечных канавок К = 2

Округляем в большую сторону кратно 0,5 h = 3 мм

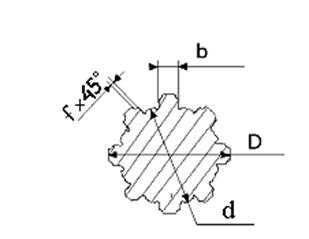

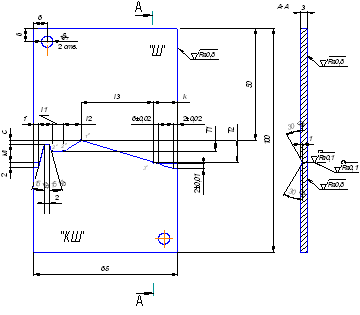

Рисунок 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.01 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 7 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.5. Передние углы γ° всех зубьев протяжки в зависимости от материала заготовки. Принимаем: γ = 7° 1.6. Задние углы У режущих зубьев α = 3˚. У 2 … 3 последних режущих зубьев (переходных) α = 2˚. У калибрующих зубьев α = 1˚.

1.7. Остальные размеры профиля зубьев и стружечных канавок. g = (0,3 – 0,35) t g = 0,3*7,5=2,25 мм r = (0,5 – 0,6) h r = 0,5*3=1,5 мм R = (0,65 – 0,8) t R = 0,8*7,5=6 мм Номинальный размер по граням зуба протяжки:

, где Smax – наибольший предельный размер по граням обработанного отверстия детали; δ – величина разбивки отверстия, для учебного расчёта принимаем δ = 0,005 мм. S = 22 Н12 – 0,005 = 21,21-0,005=22,205 мм Предельные отклонения диаметра калибрующих зубьев. Верхнее предельное отклонение – 0 Нижнее предельное отклонение: 1/3 DD = 1/3*0,21= -0,07 мм Ширина ленточек 0.8 мм | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.01 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

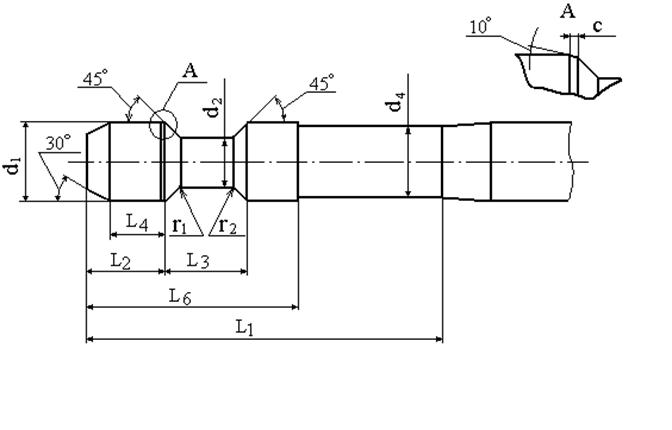

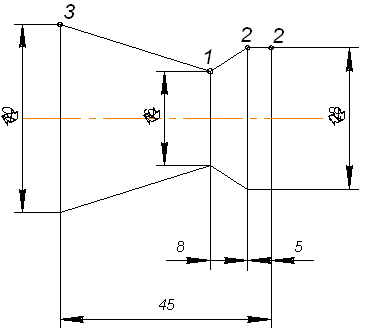

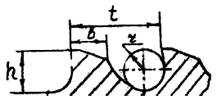

1.8. Размеры хвостовика для протяжек выполняются по ГОСТ 4044-70 Хвостовик выбираем с соблюдением условия: d1 £ d0

Рисунок 2 Таблица 2

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.01 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.9. Суммарная сила резания. В общем виде эмпирическая формула для определения силы резания при протягивании имеет вид:

где Сp – постоянная величина зависящая от свойств обрабатываемого материала Сp = 1470 X – показатель степени при величине подачи, X = 0,73 Kγ,Kc,KH – поправочные коэффициенты, учитывающие влияние переднего угла, состава СОЖ, степени износа зубьев. Kγ = 1,0 Kc = 1,0 KH = 1,0 Р = 1470*0,050,73*3,14*22*4*1*1*1 =45601 Н 1.10.Проверка протяжки на прочность по найденной силе резания. Условие прочности протяжки: , где Fос – площадь опасного сечения, мм2, [σ] – допускаемое напряжение, при изготовлении протяжки из быстрорежущей стали следует принимать [σ] = 350 Н/мм2. Опасным сечением протяжки может быть канавка хвостовика (диаметр сечения - d2), либо первая стружечная канавка, диаметр которой: dск1 = d0 – 2h d0 = 21,6 мм, dск1 = 21,6 – 2*3 = 15,6 мм Опасным является наименьшее сечение: d2 = 15 с11= Fос = πD2/4 = 3,14*152/4 = 176 мм2 45601/176 ≤ 350 Н/мм2. 259 < 350 Н/мм2. Проверка показала, что протяжка по найденной силе резания прочная. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.01 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 10 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.11. Диаметр последнего режущего зуба dpz.

, где Δ – величина притупления уголков Δ = 0,1 мм

1.12 Определим количество запасных зубьев. Принимаем zзап = 3 1.13. Таблица диаметров зубьев. Таблица 3

Диаметр каждого последующего зуба ступени: dр1=d0 dрi = dр1+(i-1)2а 1 ступень: а = 0,05 мм/зуб 2 ступень: а = 0,1 мм/зуб 3 ступень: а = 0,18 мм/зуб Диаметр последнего режущего зуба должен быть равен диаметру калибрующих зубьев. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.01 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 11 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

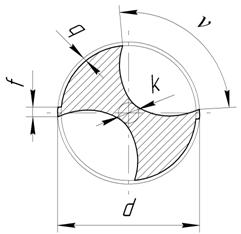

1.14 Форма, размеры, количество и расположение стружкоделительных канавок.

Угол профиля канавки: Ширина канавки: m = 1 мм Радиус дна канавки: rc = 0,3 мм Угол наклона канавки: αс = 4˚ Шаг канавки: 5 мм На прерывистых зубьях канавки располагаем на расстоянии не менее 2 мм от края (угла) кромки и не более 8 мм. Канавки располагаются в шахматном порядке. На калибрующих зубьях канавок нет. Количество канавок для круглых зубьев:

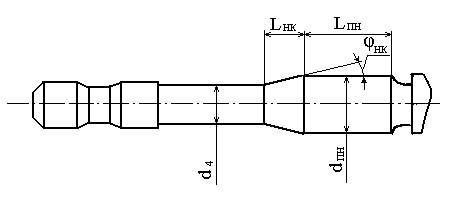

Принимаем Zc =12 1.15. Размеры передней направляющей. Протяжка с круглым хвостовиком значит передняя направляющая цилиндрическая. Диаметр dпн = d = 21,6 f7 Длина lпн

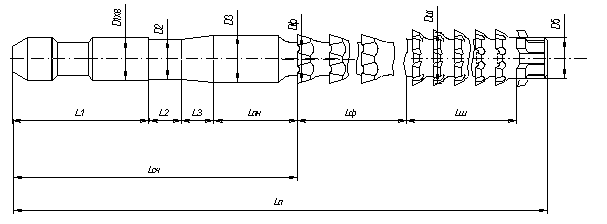

Рисунок 3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.017.01 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 12 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

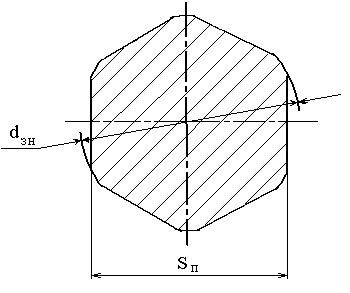

| 1.16. Определить размеры направляющего конуса. (см. рис 3) Длина lнк = 10 мм Угол конуса (справочный размер)

φнк = arctg (21,6-20)/2*10 = 5˚ 1.17. Определить размеры задней направляющей Задняя направляющая выполняется 6-гранного сечения. Размер по граням Sп = 22,205 мм dзн – определяется путем округления диаметра последних зубьев dpz до меньшего целого dpz = 25,55 мм; => dзн = 25 мм. Длина задней направляющей lзн = 22 мм.

Рисунок 4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.01 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 13 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

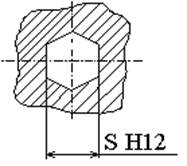

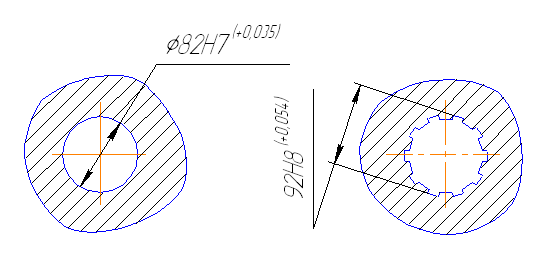

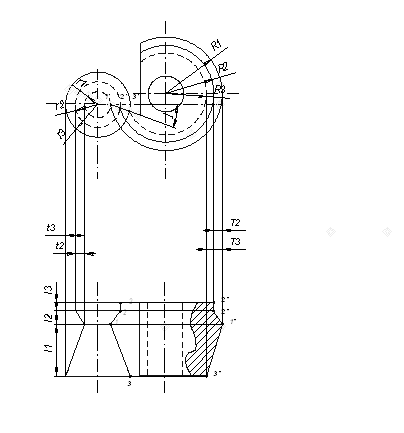

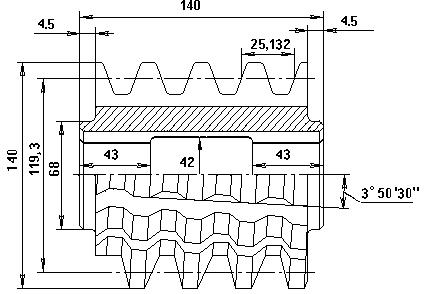

| 2. Проектирование червячной шлицевой фрезы 2.1. Исходные данные Спроектировать червячную фрезу для нарезания шлицев на шлицевом валу. Таблица 2.1

Таблица 2.2

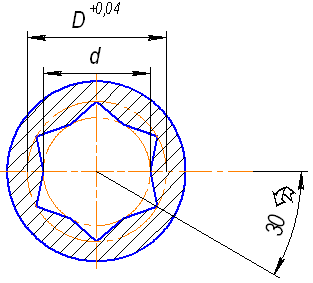

Рисунок 5 Число шлицев: n = 8 Наружный диаметр: D = 50a11 = Малый диаметр: d = 46h9 = Ширина шлица: b = 9h10 = Центрирование – по малому диаметру d. Фаска 0,5*45˚ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.02 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 14 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

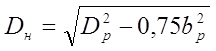

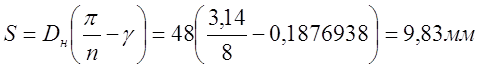

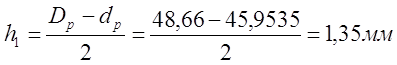

2.2. Расчётные размеры шлицевого вала. 2.2.1. Расчётный наружный диаметр

, где Dmax – наибольший предельный размер наружного диаметра; С – размер фаски. Dр = 49,66 – 2*0,5 = 48,66 мм 2.2.2. Расчётный малый диаметр

, где dmin – наименьший предельный размер малого диаметра; Тd – допуск на изготовление малого диаметра. dp = 49,938 + 0,25*0,062 = 45,9535 мм 2.2.3. Расчётная ширина шлица

, где bmin – наименьший предельный размер (ширина) шлица; Tb – допуск на размер b. bp = 8,942 +0,25*0,058 = 8,9565 мм 2.2.4. Диаметр начальной окружности

2.2.5. Радиус начальной окружности

Rн = 48/2 = 24 мм 2.2.6. Синус угла профиля шлица

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.02 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 15 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

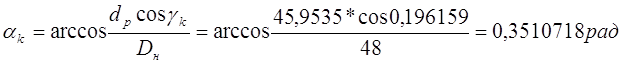

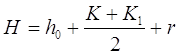

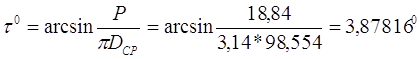

| 2.2.7. Угол профиля шлица

2.3. Радиус и координаты центра заменяющей окружности 2.3.1. Высота профиля резьбы Расчётная высота шлицев

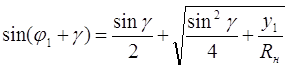

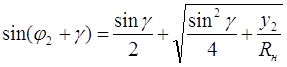

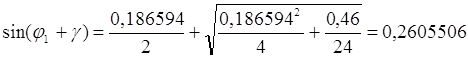

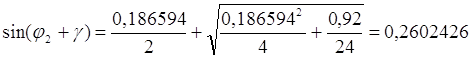

h = (48– 45,9535)/2 = 1,023 мм 2.3.2. Ординаты точек А1 и А2 y1 = 0,45h = 0,45*1,023 = 0,46 мм y2 = 0,9h = 0,9*1,023 = 0,92 мм 2.3.3. Угол поворота заготовок вала φ1 и φ2 при соответствующих ординатах y1 и y2

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.02 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 16 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.3.4. Абсциссы точек А1 и А2

, где φ1 и φ2 – в радианах

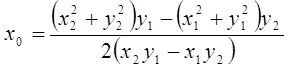

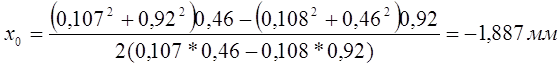

2.3.5. Абсцисса центра заменяющей окружности

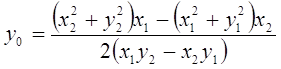

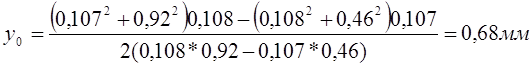

2.3.6. Ордината центра заменяющей окружности

2.3.7. Радиус заменяющей окружности

2.4. Расчёт остальных размеров профиля фрезы 2.4.1. Шаг витков по нормали (равен шагу шлицев вала по начальной окружности).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.02 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 17 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

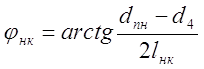

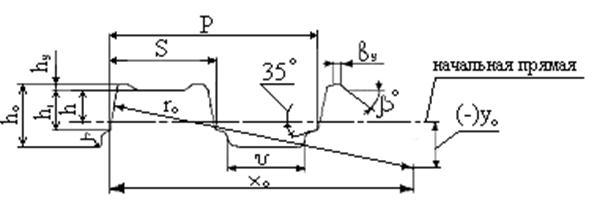

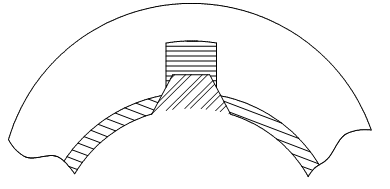

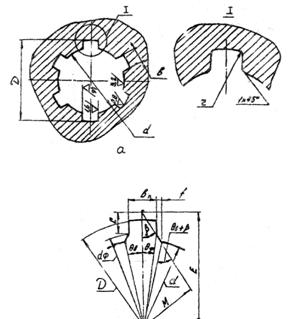

Рисунок 6 , где n – число шлицев P = 3,14*48/8 = 18,84 мм 2.4.2. Толщина зуба фрезы по начальной прямой (равна ширине впадины между шлицами вала по начальной окружности).

2.4.3. Высота кривого участка профиля (без учёта высоты усиков)

2.4.4. Общая высота профиля При фрезеровании шлицевого вала червячной фрезой боковая поверхность шлица сопрягается с малой цилиндрической поверхностью обрабатываемого шлицевого вала по плавной кривой (галтели). Для валов, центрирующихся в шлицевом отверстии по малому диаметру, наличие таких переходных кривых на рабочем участке боковой стороны шлица не допускается. В данном случае центрирование идет по малому диаметру, следовательно на вершинах профиля фрезы следует предусмотреть выступы – «усики». | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.02 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 18 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

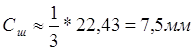

Высота усика hу:

aК – критический угол, при котором может произойти профилирование на рабочем участке боковой стороны шлица.

h0 = 1,35+0,2+0,5+1,95= 4 мм

2.4.5. Ширина канавки по дну впадины

U = 18,84 – 9,83 – 2*0,5 = 8 мм 2.4.6. Угол фаски у основания профиля зуба выполняется 35˚ для фаски на впадине с углом 45˚ (с учётом обкатки). 2.4.7. Ширина вершины усика

by = 1*0,2=0,2мм 2.4.8. Угол усика принимаем b=450 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.02 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 19 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

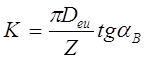

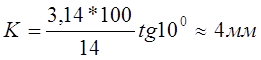

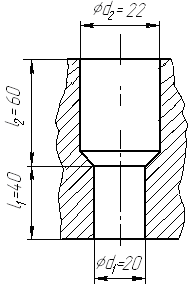

| 2.4.9. Передний угол у чистовых фрез g = 00 2.4.10. Наружный диаметр фрезы Dеи=100 мм 2.4.11. Диаметр буртиков dB= 48 мм 2.4.12. Ширина буртиков bB = 3,5 мм 2.4.13. Диаметр отверстия d0 = 32H6 мм 2.4.14. Диаметр расточки d1 = d0 + 1 = 32 + 1 = 33 мм 2.4.15. Длина фрезы

Вычисленная величина L является минимально допустимой. Конструктивно увеличим длину фрезы до (1…1,2)Dеи Принимаем L = 1*100 = 100 мм 2.4.16. Длина расточки (округлить до четного числа)

2.4.17. Число винтовых стружечных канавок (число зубьев) Dеи > 80, следовательно Z = 14 2.4.18. Величина затылования шлифованной части зуба

где аВ – задний угол на вершине зуба | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.02 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 20 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.4.19. Величина дополнительного затылования (не шлифованной части зуба) KI (1,3…1,5)К = 1,5*4 = 6 мм 2.4.20. Длина шлифованной части зуба

Рокр – окружной шаг зуба 2.4.21. Угол профиля стружечной канавки d = 250 2.4.22. Радиус дна стружечной канавки Выбирается конструктивно: r = 3 мм 2.4.23. Глубина стружечной канавки (полная высота зуба)

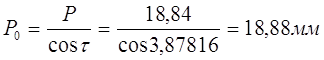

2.4.24. Средний расчетный диаметр Dcp=Dеи – 2(h+hy) – 0,25*К Dcp=100 – 2(1,023+0,2) – 0,25*4 = 98,554 мм 2.4.25. Угол подъема витков профиля

2.4.26. Шаг витков по оси фрезы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.02 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 21 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

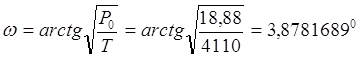

| 2.4.27. Шаг винтовых стружечных канавок

принимаем Т = 4110 мм 2.4.28. Угол наклона винтовых стружечных канавок

2.4.29. Размеры шпоночного паза d0 = 32H6 выбираем по справочнику: Анурьев В.И. Справочник конструктора – машиностроителя: в 3т. М.: Машиностроение, 1985. Т.2, 559 с. bш = 10 H7 = 10 + 0,018 мм; tш = 3,3 мм Остальные размеры фрезы (фаски, радиусы) выбираются конструктивно. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.02 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 22 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

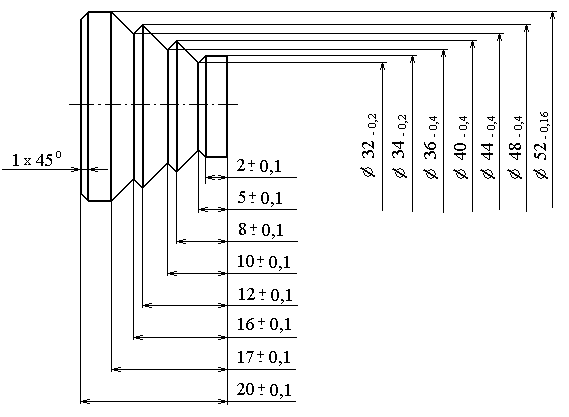

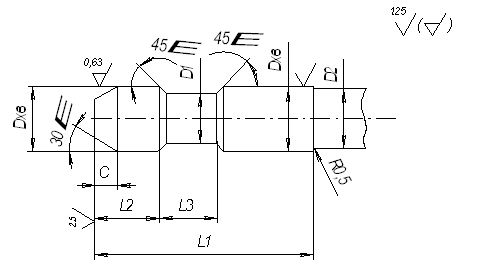

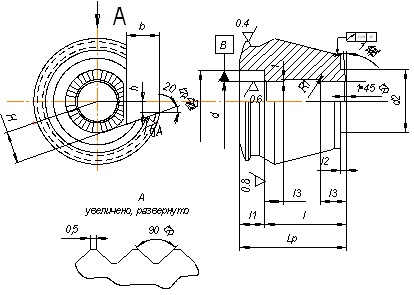

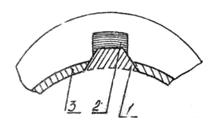

| 3. Проектирование фасонного резца 3.1. Исходные данные спроектировать круглый фасонный резец для обработки детали:

3.2. Расчетная схема для определения размеров профиля. 3.2.1. Расчетные размеры детали Допуск на длину всех участков + 0,1мм, расчет можно упростить:

l1 = 0 мм l1/ = 2 мм l2 = 8 мм l3 = 10 мм l4 = 12 мм | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.03 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 23 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| l5 = 15 мм l6 = 17 мм l6/ = lд – фаска =20 – 1 = 19 мм

3.2.2. Дополнительные режущие кромки слева: S3=1мм; S4=4мм; S5=2мм справа: S1=0мм (на правом торце нет фаски); S2=4мм Общая длина резца: Lp = Lд + S1 + S2 + S3 + S4 + S5 = 20+0+4+1+4+2 = 31 мм Проставим размеры от базовой стороны до профиля резца больше расчетных на S1 + S2 = 4 мм. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.03 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 24 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

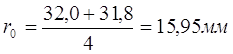

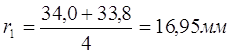

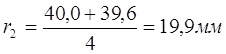

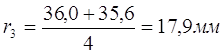

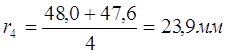

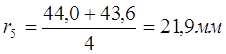

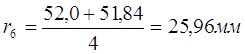

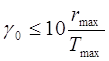

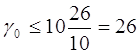

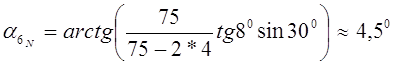

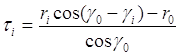

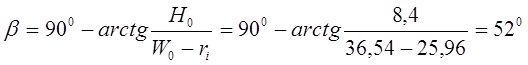

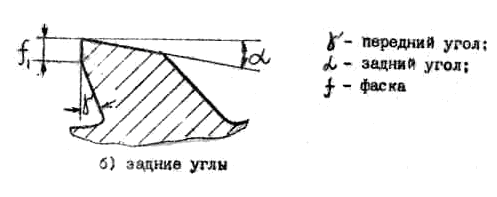

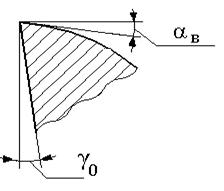

| 3.2.3. Основные размеры резца Выбираем по таблицам для круглых резцов: Максимальная глубина профиля резца: Тmax = (r6 – r0) = 25,96 – 15,95 a = Lp/3 = 31/3 = 10,3 D = 75 h7 d = 22 h6 d1 = 23 b = D – Tmax – 4 = 75 – 10 – 4 = 61 r = 2 D1 = 42 +0,1 d2 = 5 H9 3.2.4. Передний угол В наиболее выступающей точке режущей кромки выбираем: Материал – латунь: g0 = 50 Проверка:

Тmax = (d6 – d0)/2 = (52 – 32)/2 = 10 мм rmax = r6 = 26 мм.

Условие соблюдено 3.2.5. Задний угол В наиболее выступающей точке режущей кромки выбираем:

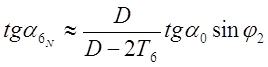

Проверим величину бокового заднего угла в т.6, где угол j - наименьший j = 300 Т6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.03 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 25 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

что удовлетворяет условию aN> 30 3.2.6. Угол скоса передней поверхности

Величина превышения оси резца над осью детали:

3.2.7. Коррекционный расчет профиля резца (профилирование) Общие исходные данные: а0 = 80; g0 = 200; r0 = 15,95 мм; R0 = D/2 = 75/2 = 37,5 мм Для расчета применим формулы: А0 = r0 sin g0 H0 = R0 sin å0 W0 = R0 cos å0

Результаты расчетов сводим в таблицу: таблица 3.1

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.03 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 26 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Для точки с максимальным радиусом r, необходимо проверить угол заострения. В данном случае это будут точки 6, 6I.

3.2.8. Результаты графического профилирования Графическое профилирование позволяет определить значения Т с меньшей точностью, чем аналитическое. Смотри чертеж МИ.02.112.04 таблица 3.2

3.2.9. Отклонения размеров Предельные отклонения размеров профиля резца: - продольные: + 0,04 мм - глубин профиля: + 0,012 мм | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.03 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 27 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Расчетная схема размеров профиля резца | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.03 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 28 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Литература 1. Щеголев А.В. Конструирование протяжек. – Л., Машгиз, 1952, 324 с. ил. 2. Допуски и посадки. Справочник. В 2-х ч., ч.1 /Под ред. В.Д. Мягкова. 5-е изд. – Л., Машиностроение, 1979, 544с. ил. 3. Допуски и посадки. Справочник. В 2-х ч., ч.2 /Под ред. В.Д. Мягкова. 5-е изд. – Л., Машиностроение, 1979, 545 - 1032с. ил. 4. Анурьев В.И. Справочник конструктора – машиностроителя. В 3-х т., т.1, 5-е изд. – М., Машиностроение, 1979, 728 с., ил. 5. Анурьев В.И. Справочник конструктора – машиностроителя. В 3-х т., т.2, 5-е изд. – М., Машиностроение, 1979, 559 с., ил. 6. ГОСТы ЕСКД 7. Романов В.Ф. Расчеты зуборезных инструментов. – М., Машиностроение, 1969, 251 с. ил. 8. Дарманчев С.К. Фасонные резцы. 2-е изд. – М., Машиностроение, 1968, 168 с., ил. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| МИ.02.112.03 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 29 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Похожие работы

вается при обеспечении оптимальных элементов конструкций и режимов резания, качественном изготовлении протяжек правильной эксплуатации. При проектировании зуборезных инструментов, помимо решения общих вопросов, связанных с оформлением режущих инструментов, важным моментом является правильное определение и технологическое воспроизводство режущих кромок. Последнее обуславливает точность получения ...

... 55 мм; (6) Определим размеры внутреннего отверстия: l1 = 0,25 LР = 0,25* 55= 13.75мм; (7) l = LР - l1 = 55-13.75 = 41.25 мм; (8) l3 = 0,25 l = 0,25 *41.25= 10.31 мм. (9) Рисунок 2.3 – Резец фасонный круглый Рисунок 1.4-Шаблон и контршаблон 2. Проектирование и расчёт фасонной протяжки Исходные данные: рисунок 14, вариант 3. Размеры обрабатываемого отверстия: d =30 мм, D ...

... начальной прямой до вершины усиков Заключение Список использованой литературы Введение Целью данного курсового проекта является расчет и проектирование следующих металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

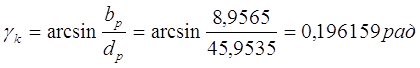

sin γ = 8,9565/48= 0,186594

sin γ = 8,9565/48= 0,186594

gК – угол профиля шлица у его основания

gК – угол профиля шлица у его основания

, где

, где

,

,

0 комментариев