Навигация

Проектирование металлорежущего инструмента

Введение

Фасонные резцы классифицируются:

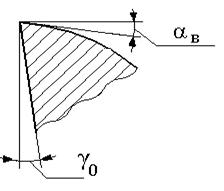

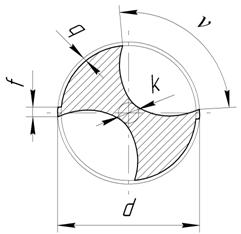

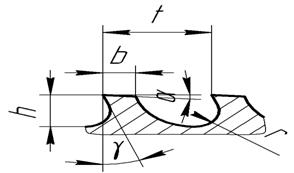

1.По форме: стержневые, призматические, круглые. Стержневые резцы можно установить в резцедержатель универсального станка. Недостатком их является уменьшение высоты рабочей части после переточки, компенсируемое подналаживанием. Призматические фасонные резцы имеют большое число переточек. Их вершину в осевой плоскости заготовки устанавливают регулировочным винтом. Задний угол у этих резцов получают при заготовке их в специальных резцедержателях под углом а=10…12 град. Крепление и базирование резца в резцедержателе осуществляется с помощью хвостовика типа ласточкин хвост. Недостаток призматического резца – невозможность обработки внутренних фасонных поверхностей. Круглые резцы применяют для обработки как наружных, так и внутренних поверхностей. Они более технологичны чем призматические, так как представляют собой тела вращения и допускают большое число переточек и стачиваются до остаточной по условию прочности величины. Задние углы у круглых резцов получают их установкой выше осевой плоскости заготовки в специальных резцедержателях. Базируют резец в резцедержателе по отверстию и торцу, а вершину в осевой плоскости изделия устанавливают путем поворота резца вокруг оси.

2.По установке относительно заготовки: радиальные и тангенциальные. Вершина радиального резца устанавливается в осевой плоскости заготовки, а подача осуществляется в направлении ее оси. Радиальный резец образует весь профиль заготовки одновременно. В результате на заготовку действуют значительные силы резания, которые могут привести к деформированию заготовки и появлению вибрации. Вершина тангенциального резца устанавливается по касательной к минимальному радиусу обрабатываемой детали. Передняя поверхность расположена под углом по отношению к оси заготовки, обеспечивая не одновременное, а постепенное профилирование изделия. Вследствие этого резко снижается сила резания и уменьшается вероятность появления вибрации. Тангенциальными резцами можно обрабатывать нежесткие заготовки большой длины.

Шлицевые червячные фрезы имеют фасонную производящую поверхность, на которой расположены зубья. Форма и размеры производящей поверхности зависит от формы и размеров обрабатываемой поверхности, кинематики процесса фрезерования и расположения оси фрезы относительно детали. Они широко используются в промышленности, как на универсальных, так и на специальных фрезерных станках. Такие фрезы обеспечивают высокую производительность, непрерывность процесса резания и перетачиваются по передней поверхности.

Основные особенности:

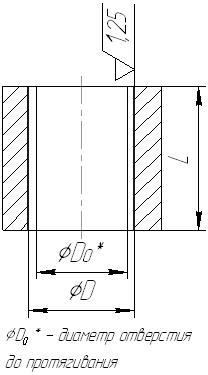

Наличие только одного главного движения, движения подачи, компенсирующего подъемом подачи на зуб.

Малая ширина и большая длина срезаемого слоя.

В процессе резания одновременно участвует несколько зубьев.

Совмещение черновой, чистовой и отделочной работ.

Точность обработки определяется точностью исполнения инструмента.

Припуск при протягивании ограничен длиной и ее размерами, а так же величиной хода протяжного станка. При недостаточной длине протяжки и длине хода, обработка осуществляется комплектом протяжек.

Протяжки имеют высокую стойкость между переточками

Рентабельность обеспечивается в массовом и крупносерийном производстве.

Недостатки:

При внутреннем протягивании обработка происходит внутри заготовки, стружка формируется в замкнутом пространстве канавки, что затрудняет ее образование и отвод и может привести к заклиниванию и ломке зуба.

Затруднен подвод СОЖ.

Невозможность наблюдения за процессом.

При генераторной схеме резания легче изготовлять и перетачивать зубья. Фасонные резцы применяют для обработки деталей с различной формой образующей. По сравнению с обычными резцами они обеспечивают идентичность формы, точность размеров детали, которая зависит в основном от точности изготовления резца, высокую производительность, благодаря одновременной обработке всех участков фасонного профиля детали и большую экономию времени (машинного). Резцы удобны в эксплуатации благодаря простоте переточки по передней поверхности. Фасонные резцы используют на токарных и револьверных станках, автоматах и полуавтоматах. Резцы проектируют для обработки конкретной детали и их применение экономически оправдано при крупносерийном и массовом производстве.

Червячная фреза

Червячные фрезы применяют для черновой и чистовой обработки цилиндрических зубчатых колёс наружного зацепления с прямым, винтовым и шевронным зубом, шлицевых валов, червячных колёс и колёс внутреннего зацепления.

Червячные фрезы относят к группе обкаточных многолезвийных инструментов с конструктивным движением обката, т.к. режущие кромки их зубьев расположены на винтовой поверхности. По сравнению с долбяком и гребёнкой червячная фреза имеет значительно большую производительность, т.к. процесс резания происходит непрерывно. Аналогично долбяку и гребёнке одна червячная фреза может обрабатывать колёса с любым числом зубьев данного модуля.

Основной недостаток червячной фрезы – достаточно высокая шероховатость обрабатываемых поверхностей, т.к. необходимый профиль образуют ограниченное число зубьев. У червячной фрезы, в отличии от долбяка невозможно регулировать число двойных ходов, а следовательно качество обработки.

1. Резец фасонный

2.1 Исходные данные

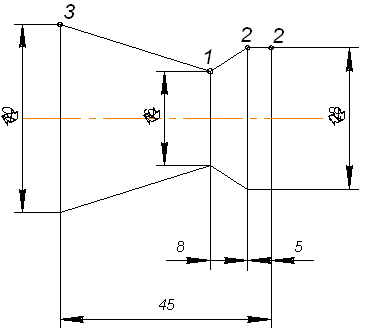

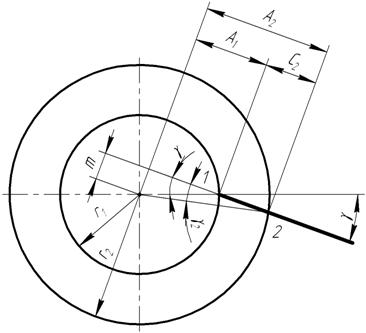

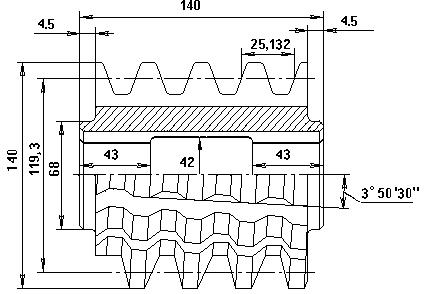

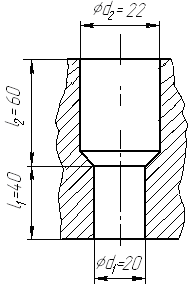

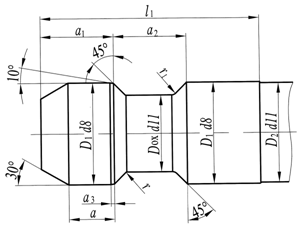

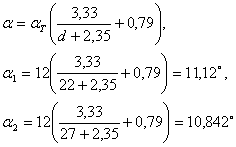

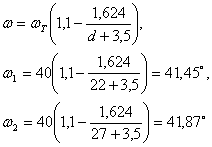

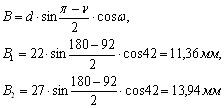

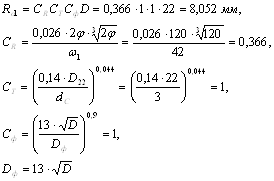

Рисунок 17, вариант 3

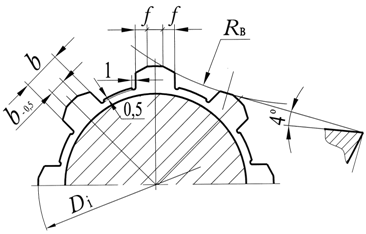

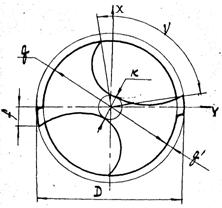

Тип резца – круглый.

Марка материала прутка – Сталь А40Г, σв = 675 МПа.

|

Рисунок 2.1 – Обрабатываема деталь

Похожие работы

... и при малых сериях. Протягиванием сравнительно легко достигается получение 7-9 квалитетов точности и 7-9 классов шероховатости обработанной поверхности. Зуборезный инструмент относится к категории наиболее сложного и специфичного в проектировании, изготовлении и эксплуатации, поэтому все вопросы, связанные с его созданием, должны решаться комплексно с учетом его конструктивных особенностей и ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... инструмента в плавающем патроне, так как у отверстия есть погрешность изготовления, а инструмент надо установить по центру. С помощью конического хвостовика, который закрепляет инструмент жестко, это осуществить невозможно. 3 РАСЧЕТ ДОЛБЯКА 3.1 Исходные данные для проектирования долбяка - модуль колес mк=3.75 мм; - профильный угол aк=; - числа зубьев шестерни Z1=25 и колеса Z2=40; ...

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

0 комментариев