Навигация

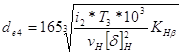

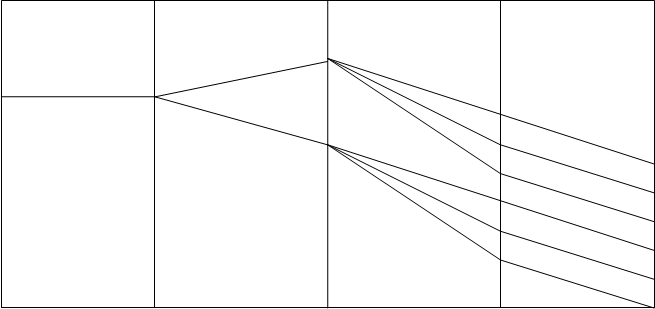

Определяем модуль зацепления по формуле

3.4. Определяем модуль зацепления по формуле

![]()

где Кm, - вспомогательный коэффициент, для косозубых передач равен 5,8;

![]()

![]()

![]() допускаемое напряжение изгиба материала колеса с менее прочным зубом по таблице 3.4 (3).

допускаемое напряжение изгиба материала колеса с менее прочным зубом по таблице 3.4 (3).

Тогда

![]()

Полученное значение модуля округляем в большую сторону до стандартного из ряда стр.59 (3). Для силовых зубчатых передач при твердости одного из колес > 45HRC. принимается модуль > 1.5. поэтому принимаем модуль m=2.

3.5. Определяем угол наклона зубьев для косозубых передач:

![]()

3.6. Определяем суммарное число зубьев шестерни и колеса для косозубых колес

![]()

Полученное значение округляем в меньшую сторону до целого числа, то есть Z = 100.

3.7. Определяем число зубьев шестерни

![]()

3.8. Определяем число зубьев колеса

Z2 = Z - Z1 = 100 - 20 == 80

3.9. Определяем фактическое передаточное число и проверяем его отклонение

![]()

следовательно передаточное число выбрано верно.

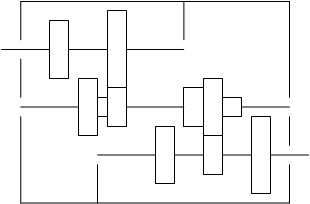

3.10. Определяем основные геометрические параметры передачи и сводим их в таблицу

|

| Параметры | Формулы | Колесо |

| 1 | Число зубьев | Z2 | 80 |

| 2 | Модуль нормальный, мм | mn=m | 2 |

| 3 | Шаг нормальный, мм |

| 6,28 |

| 4 | Угол исходного контура |

| |

| 5 | Угол наклона зубьев |

| |

| 6 | Торцовый модуль, мм |

| 2,03 |

| 7 | Торцовый шаг, мм |

| 2,03 |

| 8 | Коэффициент головки зуба | H | 1 |

| 9 | Коэффициент ножки зуба | С rn > 1 | 0.25 |

| 10 | Диаметр делительной окружности, мм | d = Z * mt | 162.4 |

| 11 | Высота делительной головки зуба, мм | ha = h * m | 2 |

| 12 | Высота делительной ножки зуба, мм | Hf = (h + C)*m | 2,5 |

| 13 | Высота зуба, мм | h = ha + hf | 4.5 |

| l4 | Диаметр окружности выступов, мм | da= d + 2 ha | 166.4 |

| 15 | Диаметр окружности впадин, мм | df=d - 2hf | 155,4 |

| 16 | Межосевое расстояние, мм | A = 0,5 (d1 + d2) | 100 |

| 17 | Ширина венца, мм |

| 40 |

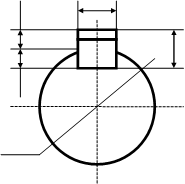

4. Геометрический расчет конической зубчатой передачи

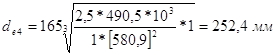

4.1 Определяем делительный диаметр колеса

где ![]() определены заранее

определены заранее

![]() - коэффициент, учитывающий распределение нагрузки по ширине венца, для прирабатывающихся колес равен 1;

- коэффициент, учитывающий распределение нагрузки по ширине венца, для прирабатывающихся колес равен 1;

VН- коэффициент вида конических колес, для прямозубых равен 1.

Тогда

Полученное значение внешнего делительного диаметра колеса округляем до ближайшего значения из ряда нормальных линейных размеров табл.13.15 (3).

dе4 =250 мм

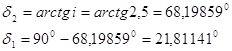

4.2. Определяем углы делительных конусов шестерни и колеса

4.3. Определяем внешнее конусное расстояние

![]()

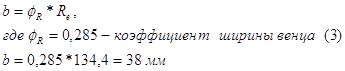

4.4. Определяем ширину зубчатого венца

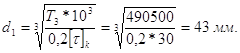

4.5. Определяем внешний окружной модуль

![]()

где Кfb- коэффициент, учитывающий распределение нагрузки по ширине венца, равен 1; (3)

Vf = 0,85 - коэффициент вида конических колес. (3)

![]()

Так как передача открытая, увеличиваем значение модуля на 30%, то есть m = 5 мм.

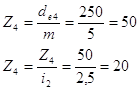

4.6. Определяем число зубьев колеса и шестерни

4.7. Определяем фактическое передаточное число.

![]()

4.8. Определяем внешние диаметры шестерни и колеса:

делительный ![]() ;

;

![]()

вершин зубьев ![]() =109,28 мм;

=109,28 мм;

![]() = 253,71 мм;

= 253,71 мм;

впадин зубьев ![]() = 90,72 мм;

= 90,72 мм;

![]() = 246,3 мм;

= 246,3 мм;

средний делительный диаметр ![]() =85,7 мм;

=85,7 мм;

![]() 214,25 мм.

214,25 мм.

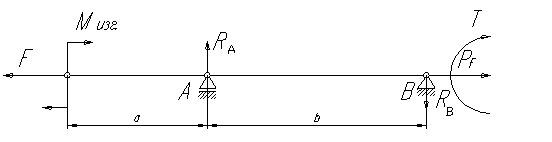

5. Определение геометрических размеров и расчет на прочность выходного вала

5.1. Определяем силы действующие в зацеплении конической прямозубой передачи:

окружная ![]()

радиальная ![]()

![]() = 612 Н,

= 612 Н,

осевая ![]() = 1530 Н.

= 1530 Н.

5.2 Выбираем материал для вала по таблице 3.2 (3). Это сталь 45 улучшенная, со следующими механическими характеристиками:

![]()

допускаемое напряжение на кручение ![]()

5.3. Ориентировочно определяем геометрические размеры каждой ступени вала:

- диаметр выходной части

Принимаем d1= 45 мм.

Исходя из этого принимаем диаметр под подшипником d2 = 50 мм.

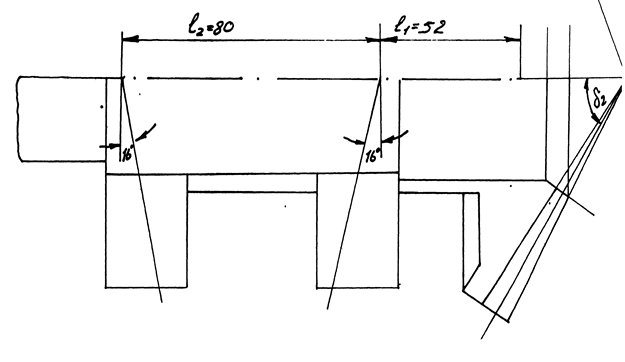

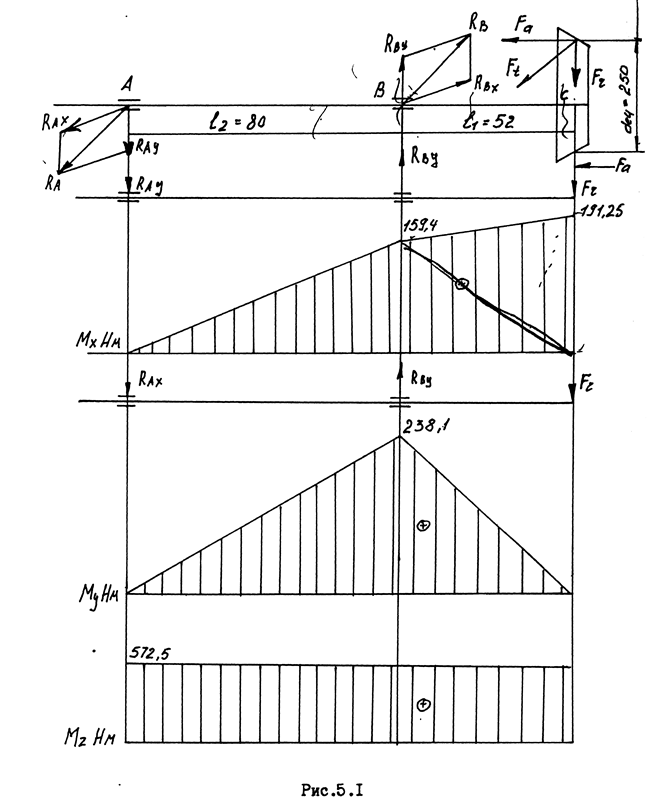

5.4. Выбираем предварительно подшипники качения. По таблице 7.2 (3) для конической передачи при n<1500 об/мин применяется подшипник роликовый конический однорядный. Выбираем типоразмер подшипника по величине диаметра внутреннего кольца, равного диаметру d2= 50мм. Это подшипник легкой широкой серии 7510: d = 50мм, D = 90мм, Т = 25 мм, угол контакта 160, Cr=62 kH.

5.5. Вычерчиваем ступени вала по размерам, полученным в ориентировочном расчете и определяем расстояния между точками приложения реакций подшипников.

5.6. Вычерчиваем схему сил в зацеплении конической передачи.

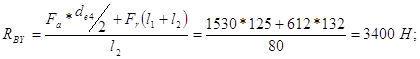

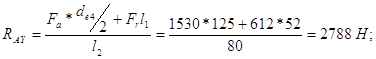

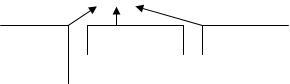

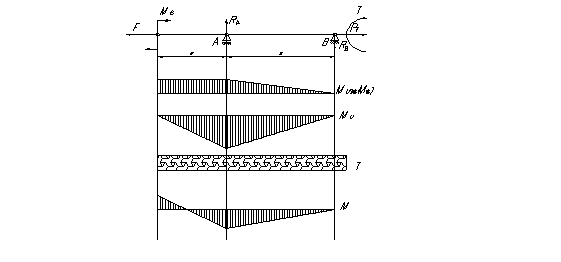

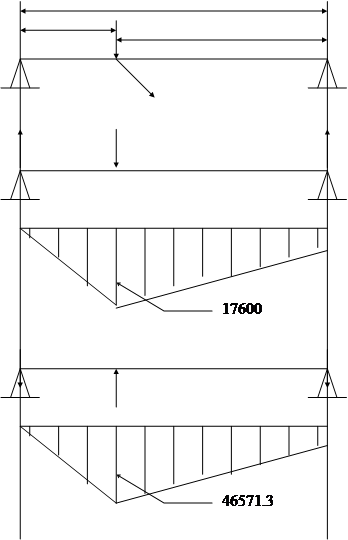

5.7. Определяем реакции опор:

а) вертикальная плоскость

![]()

![]()

![]()

б) строим эпюру изгибающих моментов в характерных сечениях A, B, C (рис.5.1)

![]()

![]()

![]()

в) горизонтальная плоскость,

![]()

![]()

![]()

![]()

Проверка: ![]()

г) строим эпюры изгибающих моментов в характерных сечениях A, B, C (Рис.5.1)

MYC = 0,

MYB = Ft * l1 = 4580 * 52 = 238160 Нмм,

MAY = 0,

д) строим эпюры крутящих моментов (Рис.5.1)

![]()

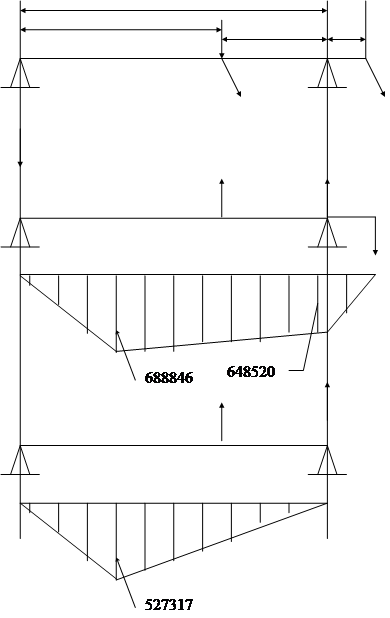

5.8. Определяем суммарные реакции опор

![]()

![]()

5.9. Определяем суммарные изгибающие моменты в наиболее нагруженном сечении В

![]()

5.10. Определяем приведенный момент

![]()

5.11. Определяем диаметр вала исходя из третьей теории прочности

![]()

где ![]() = 160 Мпа - допускаемое значение напряжений для стального вала.

= 160 Мпа - допускаемое значение напряжений для стального вала.

Полученное значение вала под подшипником округляем до ближайшего стандартного

d = 40 мм.

В результате расчета уменьшим диаметр вала под колесом до 45 мм.

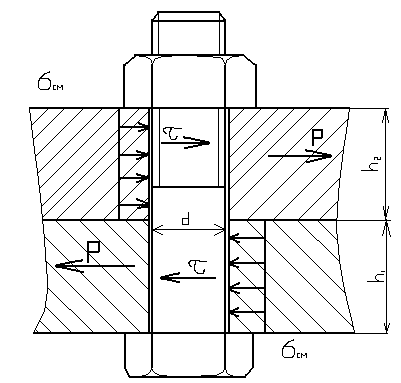

5.12.Рассчитываем шпонку на срез и смятие.

Для закрепления на валах колес применяют шпонки. Размеры призматических шпонок выбираем в зависимости от диаметра вала по ГОСТ 23360-78, b*h = 14*9 мм, 1 = 38 мм.

5.13. Условие прочности при деформации смятия проверяется по формуле

![]()

где T - передаваемый валом крутящий момент;

![]() - допускаемое напряжение на смятие по табл. 3.2 (3) 260 Н/мм2

- допускаемое напряжение на смятие по табл. 3.2 (3) 260 Н/мм2

![]()

5.14. Условие прочности при деформации среза проверяется по формуле

![]()

где ![]() - допускаемое напряжение на срез по табл. 3.2 (3) 80 Н/мм2

- допускаемое напряжение на срез по табл. 3.2 (3) 80 Н/мм2

![]()

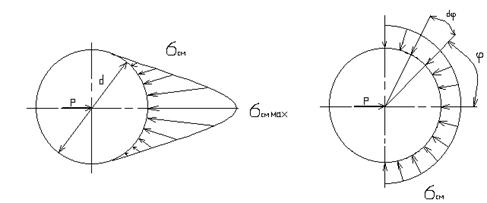

6. Проверочный расчет подшипников

6.1. Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемности с базовой. В результате расчетов имеем : угловая скорость вала ![]() , осевая сила в зацеплении - Fа = 1530 Н, реакции в подшипниках - RXB = 3400 Н, RYB= 7557 Н. В результате расчета нам необходимо уменьшить размеры ранее выбранного подшипника, это подшипник легкой широкой серии 7508 c характеристиками: d = 40мм, D = 80 мм, Т = 25 мм, Сr = 56 кН, е = 0,381, У = 1,575, угол контакта 14°.

, осевая сила в зацеплении - Fа = 1530 Н, реакции в подшипниках - RXB = 3400 Н, RYB= 7557 Н. В результате расчета нам необходимо уменьшить размеры ранее выбранного подшипника, это подшипник легкой широкой серии 7508 c характеристиками: d = 40мм, D = 80 мм, Т = 25 мм, Сr = 56 кН, е = 0,381, У = 1,575, угол контакта 14°.

Подшипники установлены по схеме враспор.

6.2. Определяем осевые составляющие радиальных реакций

Rg1 = 0,83 e RBY = 0,83 * 0,381 * 3400 = 1188 H,

Rg2 = 0,83 e RBX = 0,83 * 0,381 * 7557 = 2640 H,

6.3. Определяем осевую нагрузку подшипника

Ra1= Rs1= 1188 Н, Ra2 = Rs1 + Fa = 2718 H.

6.4. Определяем отношения:

![]()

где V - коэффициент вращения. При вращающемся внутреннем кольце подшипника согласно табл.9.1 (3) V = 1.

6.5. По соотношению 0,35 < 0,381 и 0,36 < 0,381 выбираем формулу для определения эквивалентной динамической нагрузки, воспринимаемой подшипником, Re ; Re= VRrKg KT,

Kg - коэффициент безопасности, по табл. 9.4 (3) Kg =1,2,

КT - температурный коэффициент, по табл. 9.5 (3) =1, KT тогда

Re = 1 * 3400 * 1,2 * 1 = 4080 H,

6.6. Определяем динамическую груэоподъемность

![]()

где Lh - требуемая долговечность подшипника, при длительной работе привода, принимаем 5000 ч.

Crp < Сr , значит подшипник пригоден к применению.

Похожие работы

... в предпочтительном ряду модулей конических зубчатых колес по табл. 4 Предпочтительный ряд модулей для конических зубчатых колес Таблица 4 1 ряд 2 2,5 3,0 4,0 5,0 6,0 8,0 10 12 16 20 25 2 ряд 2,25 2,75 3,5 4,5 5,5 7,0 9,0 11 14 18 22 3. ПРОВЕРОЧНЫЙ РАСЧЕТ ПЕРЕДАЧ НА ПЭВМ 3.1 Подготовка исходных данных Программа позволяет выполнять одновременно расчет от одной до пяти ...

... контакта могут привести к выдавливанию смазки, появлению полусухого трения и, как следствие, к повышенному тепловыделению. 7. Для предупреждения возможных видов повреждения ведутся следующие расчеты зубчатых передач: а) расчет зубьев на контактную прочность. Целью его является предупреждение появления усталостного выкрашивания. б) расчет зубьев на изгибную прочность. Целью расчета является ...

... на кран со стороны противовеса до оси вращения крана, м. При монтаже противовеса из железобетонных плит с основанием 2500800 мм и удельном весе железобетона 23,55 кН/м3 для поворотного крана с противовесом составляющую Акр * кр * lв.кр. можно определить по эмпирической формуле /4/: Акр * кр * lв.кр. = 0,045 * Gпр * lпр (3.3.2.2.) Наветренную ...

... 195.7 9 2 25.47 392.6 8.49 4 1.3 60.81 164.4 10 2 30.33 329.7 10.11 I - - 76 131.6 I I I 8 1.68 36.09 277.1 12.03 9 1.42 42.96 232.8 14.32 2. Расчет цепной передачи 2.1. Передаточное число передачи u = 3 2.2. Принимаем число зубьев для ведущей звездочки Z1= 25 таб. 11.4 [1] тогда ...

0 комментариев