Навигация

Расход хладагента через пуансон и матрицу, кг

6. Расход хладагента через пуансон и матрицу, кг

(2.8)

(2.8)

где ![]() – определяем по чертежу пуансона и матрицы, м2;

– определяем по чертежу пуансона и матрицы, м2;

![]()

![]()

7. Площадь поперечного сечения каналов, м2

(2.9)

(2.9)

где ![]() – плотность воды, кг/м3, (

– плотность воды, кг/м3, (![]() )

)

![]() – скорость течения хладагента, м/с, (

– скорость течения хладагента, м/с, (![]() );

);

8. Диаметр канала, м

![]() (2.10)

(2.10)

![]()

Возьмем диаметр канала 9 мм.

9. Суммарная длина каналов круглого сечения, м

(2.11)

(2.11)

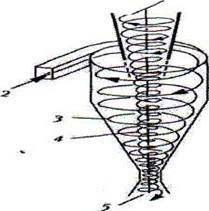

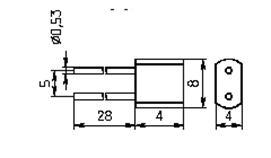

На рис. 1 приведены чертежи плит охлаждения (а) – фланец неподвижный, б) – плита охлаждения).

Рис. 1, а)

Рис. 1, а)

Рис. 1, б)

3. РАСЧЕ

Т ЛИТНИКОВОЙ СИСТЕМЫ

Т ЛИТНИКОВОЙ СИСТЕМЫ Литниковая система – это система каналов формы, служащая для передачи материала из сопла литьевой машины в оформляющие гнезда формы. Застывший в литниковых каналах полимер называется литником.

Литниковая система должна обеспечивать поступление расплава полимера в оформляющую полость формы с минимальными потерями температуры и давления после пластицирующего цилиндра литьевой машины. Литниковая система решающим образом влияет на качество изготавливаемого изделия, расход материала, производительность процесса. Неправильно спроектированная литниковая система является причиной повышенных напряжений в изделии, его коробления, образования на поверхности изделия следов течения материала, неполного заполнения формообразующей полости, неравномерной усадки материала.

В общем виде литниковая система включает три основных элемента: центральный литниковый канал, по которому расплав из материального цилиндра поступает в форму; разводящий канал, ответвляющийся от основного; впускной канал, по которому расплав непосредственно поступает в оформляющую полсть. Наличие всех трех элементов литниковой системы или отсутствие каких либо из них связано как с конфигурацией отливаемого изделия, так и с конструкцией формы. Так, литниковая система одногнездной формы часто состоит из одного литникового канала. Многогнездная форма всегда включает все три вида каналов.

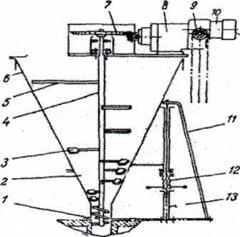

Проведем расчет литниковой втулки (рис. 2):

Рис. 2

В зависимости от массы отливки (![]() ) согласно рис. 27 /1/ диаметр отверстия центрального литникового канала на входе в литниковую втулку можно принять равным

) согласно рис. 27 /1/ диаметр отверстия центрального литникового канала на входе в литниковую втулку можно принять равным ![]() . Диаметр сопла литьевой машины, из которой будет поступать расплав не должен быть больше, поэтому

. Диаметр сопла литьевой машины, из которой будет поступать расплав не должен быть больше, поэтому ![]() .

.

Диаметр на входе в литниковую втулку можно определить аналитически, вычислив расчетный диаметр, см

(3.1)

(3.1)

где ![]() – объем впрыска, см3,

– объем впрыска, см3,

![]() – средняя скорость течения материала в литниковой втулке, см/с

– средняя скорость течения материала в литниковой втулке, см/с

![]() – продолжительность впрыска, с.

– продолжительность впрыска, с.

Подставляя соответствующие значения в формулу (3.1), получаем:

Так как ![]() , то на практике принимают диаметр литника, мм:

, то на практике принимают диаметр литника, мм:

![]() (3.2)

(3.2)

то есть

![]()

Длина L центрального литникового канала зависит от толщины плит и составляет 33 мм.

Диаметр D центрального литникового канала на выходе рассчитаем исходя из угла конуса ![]() и длины канала по формуле:

и длины канала по формуле:

![]() (3.3)

(3.3)

Получим

![]()

Для упрощения изготовления втулки примем диаметр на выходе равным ![]()

Разводящие каналы являются частью литниковой системы, соединяющей оформляющие полости формы с центральным литником. Во всех случаях надо укорачивать разводящие каналы, так как увеличение длины канала ведет к возрастанию расхода материала, потерь давления, а так же ориентационных напряжений в изделиях.

Разводящие каналы являются частью литниковой системы, соединяющей оформляющие полости формы с центральным литником. Во всех случаях надо укорачивать разводящие каналы, так как увеличение длины канала ведет к возрастанию расхода материала, потерь давления, а так же ориентационных напряжений в изделиях.

На рис. 3 приведена схема разводящих литников и их размеры.

Рис. 3

Рис. 3

Форма сечения каналов и рекомендации по применению даны в табл. 26 /1/.

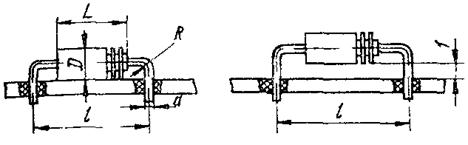

Принимаем сегментную форму сечения как для основного разводящего (рис. 4, а), так и для вспомогательного разводящего (рис. 4, б) каналов:

а) б)

Рис. 4

Сегментная форма сечения обеспечивает хорошее течение расплава и небольшие потери тепла.

При заполнении каналов расплавом полимера прилегающие к стенкам слоя материала интенсивно охлаждаются и затвердевают, уменьшая эффективное сечение канала. Поэтому каналы редко изготавливают с площадью поперечного сечения меньше 7 мм2 (диаметр 3 мм). В то же время площадь поперечного сечения канала не должна быть слишком велика, чтобы не изменялась продолжительность цикла литья, что возможно при литье очень тонких изделий. Поэтому нежелательно из готавливать каналы с сечением более 80 мм2 (диаметр 10 мм).

готавливать каналы с сечением более 80 мм2 (диаметр 10 мм).

В общем случае диаметр d канала круглого сечения или эквивалентный диаметр dэ не круглого сечения можно определить по диаграмме (рис. 33 /1/) в зависимости от массы отливаемого изделия и длины L пути течения материала в разводящем канале.

dэ основного разводящего канала, при L = 90 мм, dэ= 7,5 мм, принимаем d = 8 мм.

dэ1 вспомогательного разводящего канала при L = 19 мм, dэ1 = 5,7 мм, принимаем d1 = 6 мм.

Глубина канала определяется по формуле

![]() (3.4)

(3.4)

Соответственно для каналов:

Расплав при заполнении канала охлаждается, попадание в оформляющее гнездо охлажденного переднего фронта расплава может привести к появлению дефектов на поверхности изделия (муар, следы течения). Для уменьшения этих явлений разводящий канал перед поворотом следует снабжать специальными сборниками охлаждения расплава, то есть удлинять каналы на величину b:

![]() (3.5)

(3.5)

где d – диаметр канала, мм.

Для основного канала:

![]()

Впускные каналы (питатели) имеют особое значение при литье под давлением. Это последнее звено в системе литниковых каналов, подводящих материал к оформляющей полости формы. От их размеров и расположения в значительной степени зависит качество отливаемых изделий. Глубина впускного канала определяет продолжительность отверждения в нем материала.

Глубина впускного канала, мм:

![]() (3.6)

(3.6)

где ![]() – толщина стенки детали, мм;

– толщина стенки детали, мм;

![]() – коэффициент, зависящий от материала,

– коэффициент, зависящий от материала, ![]() ;

;

![]()

Конструкция впуск ного канала приведена на рис. 5.

ного канала приведена на рис. 5.

Рис. 5

Ширину впускного канала b примем равным диаметру вспомогательного разводящего канала d1:

![]()

Длину впускного канала примем равным ![]()

Для обеспечения работоспособности литьевой формы необходимо выполнение следующего неравенства:

![]() (3.7)

(3.7)

где ![]() – номинальное давление литья, ат,

– номинальное давление литья, ат, ![]() ;

;

![]() – общие потери давления, ат;

– общие потери давления, ат;

![]() – потери давления при течении расплава в центральном литниковом канале, ат;

– потери давления при течении расплава в центральном литниковом канале, ат;

![]() – потери давления при заполнении расплавом разводящих каналов, ат;

– потери давления при заполнении расплавом разводящих каналов, ат;

![]() – потери давления во впускных каналах, ат;

– потери давления во впускных каналах, ат;

![]() – потери давления в стенках изделия, ат;

– потери давления в стенках изделия, ат;

Потери давления в разводящих каналах можно разделить на потери давления в главном и во вспомогательных разводящих каналах, то есть:

![]() (3.8)

(3.8)

где ![]() – потери давления в главном разводящем канале, ат;

– потери давления в главном разводящем канале, ат;

![]() – потери давления во вспомогательных разводящих каналах, ат.

– потери давления во вспомогательных разводящих каналах, ат.

Изделие можно разбить на 7 элементов, и потери давления в стенках изделия можно рассчитывать по формуле:

![]() (3.9)

(3.9)

где

где ![]() – потери давления в прямоугольной пластине (большие стороны), ат;

– потери давления в прямоугольной пластине (большие стороны), ат;

![]() – потери давления в прямоугольной пластине (меньшие стороны), ат;

– потери давления в прямоугольной пластине (меньшие стороны), ат;

![]() – потери давления в прямоугольной пластине (дно), ат;

– потери давления в прямоугольной пластине (дно), ат;

![]() – потери давления в полом цилиндре, ат.

– потери давления в полом цилиндре, ат.

Преобразуем формулу (3.7) к виду:

![]()

Потери давления в центральном литниковом канале определим по формуле:

(3.10)

(3.10)

где ![]() – длина канала, см,

– длина канала, см, ![]() ;

;

![]() – объемная скорость течения расплава, см3/с;

– объемная скорость течения расплава, см3/с;

![]() – реологический параметр полимера,

– реологический параметр полимера, ![]() ;

;

![]() – показатель степени реологического уравнения,

– показатель степени реологического уравнения, ![]() ;

;

![]() – диаметр литникового канала, см,

– диаметр литникового канала, см, ![]() .

.

Объемную скорость течения расплава определим по формуле:

![]() (3.11)

(3.11)

где ![]() – максимальный объем отливки машины, см3;

– максимальный объем отливки машины, см3;

![]() – время впрыска машины, с;

– время впрыска машины, с;

![]() – количество гнезд в форме, шт.

– количество гнезд в форме, шт.

Тогда,

Подставим данные в формулу (3.10):

Потери давления в главном литниковом канале определим по формуле:

(3.12)

(3.12)

где ![]() – длина главного разводящего канала, см,

– длина главного разводящего канала, см, ![]() ;

;

![]() – эквивалентный диаметр главного разводящего канала, см,

– эквивалентный диаметр главного разводящего канала, см, ![]()

Тогда по формуле (3.12), получаем:

Потери давления во вспомогательном разводящем канале, определим по формуле (3.12) аналогично ![]() :

:

![]() ;

;

![]() .

.

Потери давления во впускном канале прямоугольного сечения определяются по формуле:

(3.13)

(3.13)

где ![]() – длина впускного канала, см,

– длина впускного канала, см, ![]() ;

;

![]() – ширина впускного канала, см,

– ширина впускного канала, см, ![]() ;

;

![]() – глубина

– глубина  впускного канала, см,

впускного канала, см, ![]() .

.

Тогда,

Потери давления в стенках изделия, содержащего 7 элементов, определяют по формулам:

![]() определяем по формуле (3.13):

определяем по формуле (3.13):

![]() ;

;

![]() ;

;

![]() .

.

![]() рассчитывается аналогично

рассчитывается аналогично ![]() :

:

![]() ;

;

![]() ;

;

![]() .

.

![]() рассчитывается аналогично

рассчитывается аналогично ![]() :

:

![]() ;

;

![]() ;

;

![]() .

.

Потери давления в полом диске цилиндре по формуле:

(3.14)

(3.14)

где ![]() – внутренний диаметр, см,

– внутренний диаметр, см, ![]() ;

;

![]() – толщина стенки, см,

– толщина стенки, см, ![]() ;

;

![]() – длина полого цилиндра, см,

– длина полого цилиндра, см, ![]() .

.

Подставим полученные значения в преобразованную формулу (3.7):

Условие выполняется.

4. РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ ФОРМООБРАЗУЮЩИХ ДЕТАЛЕЙ

Исполнительные размеры формоо бразующих элементов назначают в зависимости от допуска на размеры изделия и усадку формуемого материала.

бразующих элементов назначают в зависимости от допуска на размеры изделия и усадку формуемого материала.

Рис. 6

На рис. 6 приведены размеры, которые подлежат расчету.

Размеры поверхностей изделия, формуемых полуматрицей подвижной, приведены в таблице:

| Обозначение | Размер, мм | Допуск, мм | Формула для расчета |

| Аи | 120–0,035 | 0,035 |

|

| Ви | 70–0,030 | 0,030 |

|

Подставляя численные значения в соответствующую формулу, получаем:

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размеров А и В – 0,10:

Рис. 7

На рис. 7 приведены размеры, которые подлежат расчету.

Размеры поверхностей изделия, формуемых пуансоном, приведены в таблице:

| Обозначение | Размер, мм | Допуск, мм | Формула для расчета |

| Аи | 115+0,035 | 0,035 |

|

| Ви | 65+0,030 | 0,030 |

|

| Ни | 23,5–0,021 | 0,021 |

|

| Н1и | 15,5–0,018 | 0,018 |

|

| А1и | 44±0,05 | 0,1 |

|

Подставляя численные значения в соответствующую формулу, получаем:

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размеров А, В, А1 – 0,10, а для размеров Н и Н1 – 0,05:

Рис. 8

На рис. 8 приведены размеры, которые подлежат расчету.

Размеры поверхностей изделия, формуемых полуматрицей неподвижной, приведены в таблице:

| Обозначение | Размер, мм | Допуск, мм | Формула для расчета |

| Аи | 120–0,035 | 0,035 | Примем размер, равный соответствующему размеру матрицы подвижной |

| Ви | 70–0,030 | 0,030 | Примем размер, равный соответствующему размеру матрицы подвижной |

| А1и | 44±0,05 | 0,1 | Примем размер, равный соответствующему размеру пуансона |

| Ни | 2,5–0,010 | 0,021 |

|

Подставляя численные значения в соответствующую формулу, получаем:

![]()

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размеров Н – 0,02:

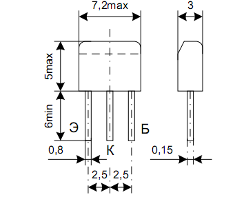

Рис. 9

На рис. 9 приведены размеры знака, которые подлежат расчету.

Размеры поверхностей изделия, формуемых вставкой, приведены в таблице:

| Обозначение | Размер, мм | Допуск, мм | Формула для расчета |

| Dи | Æ9–0,015 | 0,015 |

|

| D1и | Æ7–0,015 | 0,015 |

|

| Lи | 9–0,015 | 0,015 |

|

| L1и | 3–0,010 | 0,010 |

|

Подставляя численные значения в соответствующую формулу, получаем:

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размеров D, L – 0,05, для размера D1 – 0,02, а для размера L1 – 0,01:

![]()

Рис. 10

На рис. 10 приведены размеры, которые подлежат расчету.

Размеры поверхностей изделия, формуемых вставкой пуансона, приведены в таблице:

| Обозначение | Размер, мм | Допуск, мм | Формула для расчета |

| Dи | Æ7–0.015 | 0,015 | Примем размер, равный соответствующему размеру вставки |

| Ни | 8,5+0,015 | 0,015 | Принимаем размер, обеспечивающий надежное сопряжение знака со вставкой:

|

Подставляя численные значения в соответствующую формулу, получаем:

![]()

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размера H – 0,02:

т исполнительных размеров верхнего знака

т исполнительных размеров верхнего знака

Рис. 11

На рис. 11 приведены размеры, которые подлежат расчету.

Размеры поверхностей изделия, формуемых вставкой пуансона, приведены в таблице:

| Обозначение | Размер, мм | Допуск, мм | Формула для расчета |

| Dи | Æ3,5+0,012 | 0,012 |

|

| Ни | 2,5+0,010 | 0,010 |

|

Подставляя численные значения в соответствующую формулу, получаем:

Полученные результаты округляем с кратностью по 11–12 квалитету, то есть для размеров D и H – 0,020:

5. РАСЧЕТ УСТАНОВЛЕННОГО РЕСУРСА ОСНАСТКИ

Определение установленной безотказной наработки и установленного ресурса пресс–формы до среднего и капитального ремонтов.

1. Наработка и ресурс пресс–формы зависит от их конструкционной сложности. Принимаем категорию сложности пресс–формы 1 – пресс–форма с одной плоскостью разъема для изделий с простой поверхностью без арматуры, резьбы и элементов, препятствующих свободному извлечению из формы.

2. Установленную безотказную наработку Пб в тыс. деталей и установленные ресурсы пресс–формы до среднего ремонта Пс в тыс. деталей и до капитального ремонта Пк в тыс. деталей определяют по формуле:

![]() (5.1)

(5.1)

![]() (5.2)

(5.2)

![]() (5.3)

(5.3)

где ![]() – номинальная наработка пресс–формы с одного гнезда, тыс. дет.,

– номинальная наработка пресс–формы с одного гнезда, тыс. дет., ![]() ;

;

![]() – номинальный ресурс пресс–формы до среднего ремонта с одного гнезда, тыс. дет.

– номинальный ресурс пресс–формы до среднего ремонта с одного гнезда, тыс. дет. ![]() ;

;

![]() – номинальный ресурс пресс–формы до капитального ремонта с одного гнезда, тыс. дет.

– номинальный ресурс пресс–формы до капитального ремонта с одного гнезда, тыс. дет. ![]() ;

;

![]() – коэффициент, учитывающий гнездность пресс–формы,

– коэффициент, учитывающий гнездность пресс–формы, ![]() ;

;

![]() – коэффициент, учитывающий высоту формуемых пластмассовых изделий,

– коэффициент, учитывающий высоту формуемых пластмассовых изделий, ![]() ;

;

![]() – коэффициент, учитывающий твердость формообразующих поверхностей,

– коэффициент, учитывающий твердость формообразующих поверхностей, ![]() ;

;

![]() – коэффициент, учитывающий шероховатость формообразующих поверхностей,

– коэффициент, учитывающий шероховатость формообразующих поверхностей, ![]() ;

;

![]() – коэффициент, учитывающий квалитет точности формуемых изделий,

– коэффициент, учитывающий квалитет точности формуемых изделий, ![]() ;

;

![]() – коэффициент, учитывающий конструкционные особенности пресс–форм и дополнительные требования к качеству формуемых пластмассовых изделий,

– коэффициент, учитывающий конструкционные особенности пресс–форм и дополнительные требования к качеству формуемых пластмассовых изделий, ![]() ;

;

![]() – коэффициент, учитывающий связь пресс–форм с оборудованием,

– коэффициент, учитывающий связь пресс–форм с оборудованием, ![]() ;

;

![]() – число гнезд,

– число гнезд, ![]() .

.

Подставив данные в формулы (5.1)–(5.3), получаем:

Подставив данные в формулы (5.1)–(5.3), получаем:

6. ОПИСАНИЕ РАБОТЫ РАЗРАБОТАННОЙ ОСНАСТКИ

Многогнездная литьевая форма состоит из двух частей: подвижной и неподвижной, которые закреплены на плитах литьевой машины.

Неподвижная часть литьевой формы состоит из двух плит: фланца неподвижного 1 и плиты матриц 2, которые центрируются штифтами 58 и скрепляются между собой болтами 50. Фланцем неподвижным 1 полуформа крепится к неподвижной плите литьевой машины. В нем также выполнены каналы охлаждения. На концах каналов выполнена резьба для крепления ниппелей 54. Центрирование полуформы на плите машины осуществляется кольцом установочным 16, которое закреплено на фланце неподвижном 1 винтами 52 и штифтами 57. Такое же кольцо установлено на подвижном фланце 6. В плите матриц располагаются четыре полуматрицы неподвижные 12, в каждой их которых имеются по две вставки 13. Каждая из вставок комплектуется знаком верхним 15. Таким образом, полуматрица неподвижная 12, вставка 13 и знак верхний 15 образуют оформляющую полость сложной формы, которая формует верхнюю часть изделия. В этой же плите располагаются четыре колонки направляющие 23, которые вместе со втулками направляющими 24 осуществляют точное центрирование обеих полуформ относительно их общей оси и оси инжекционного цилиндра. В обеих плитах также расположена литниковая втулка 22 с центральным литниковым каналом

Подвижная часть литьевой формы состоит в свою очередь из трех плит (плита пуансонов 3, плита охлаждения 4 и фланец подвижный 6) и двух брусов опорных 5. Эти детали центрируются штифтами 59 и скрепляются болтами 51. Фланцем подвижным полуформа крепится к подвижной плите машины. В плите пуансонов располагаются четыре полуматрицы подвижные 10, в которых смонтированы пуансоны 11. В каждом из пуансонов имеются по два знака нижних 14. Полуматрица подвижная 12, пуансон 11 и знак 14 также образуют оформляющую полость, которая формует нижнюю часть изделия. В центре плиты пуансонов расположена центральная втулка 21. В этой же плите расположены разводящие литниковые каналы, обеспечивающие подвод расплава к гнездам формы. В знаках 14 и втулке центральной 21 проделаны отверстия под толкатели 17 и 18 соответственно. Эти толкатели крепятся в плите держащей 7. Своими торцами они опираются в плиту прокладочную 8. Третья плита выталкивающей системы – плита несущая 9 – служит для обеспечения необходимой жесткости, и в ней закреплен хвостовик 25. Для надежного движения плит выталкивания, в них смонтирована втулка 20, которая двигается по колонке 19.

В плите охлаждения, как и во фланце неподвижном 1, сделаны каналы диаметром 9 мм, в которые подается охлаждающая жидкость.

Для возвращения выталкивающей системы в исходное положения после выталкивания имеется пружина 26.

Цикл литья начинается со смыкания формы. После подхода подвижной части формы к неподвижной, сопло инжекционного цилиндра тесно прижимается к литниковой втулке 22, и происходит впрыск расплава полимера.

Через центральн ый литниковый канал, который находится в литниковой втулке 22, разводящие, впускные, расплав заполняет гнезда формы.

ый литниковый канал, который находится в литниковой втулке 22, разводящие, впускные, расплав заполняет гнезда формы.

Из–за циркуляции охлаждающей жидкости в каналах охлаждения температура внутренних поверхностей гнезд значительно ниже, чем температура расплава, за счет чего осуществляется охлаждение и отверждение расплава в форме.

При раскрытии литьевой формы ее подвижная часть отходит от неподвижной. В результате усадки изделие легко выходит из полостей неподвижных полуматриц 12 и вставок 13 и перемещаются вместе с полуматрицами подвижными 10 и пуансонами 11 в подвижной части формы. Центральный литник извлекается из литниковой втулки с помощью поднутрения, выполненного во втулке центральной 21. При дальнейшем движении хвостовик 25 натыкается на неподвижный упор машины и останавливает плиты 7, 8, 9 выталкивающей системы вместе с выталкивателями 17 и 18, которые сталкивают изделия вместе с литниками в приемную тару. После этого форма смыкается и цикл повторяется.

7. СВОЙСТВА МАТЕРИАЛА И ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ

Полипропилен представляет собой твердый термопластичный полимер с темп. пл. 165–170 °С и плотностью 900–910 кг/м3.

Ниже приве дены показатели основных физико-механических свойств полипропилена:

дены показатели основных физико-механических свойств полипропилена:

| Молекулярная масса | 80000—200000 |

| Разрушающее напряжение при растяжении, МПа | 245—392 |

| Относительное удлинение при разрыве, % | 200—800 |

| Ударная вязкость, кДж/м2 | 78,5 |

| Твердость по Бринеллю, МПа | 59—64 |

| Теплостойкость по методу НИИПП, °С | 160 |

| Максимальная температура эксплуатации (без нагрузки), °С | 150 |

| Температура хрупкости, °С | От —5 до —15 |

| Водопоглощение за 24 ч, % | 0,01—0,03 |

| Удельное объемное электрическое сопротивление, Ом·м | 1014—1015 |

| Тангенс угла диэлектрических потерь | 0,0002—0,0005 |

| Диэлектрическая проницаемость при 50 Гц | 2,1—2,3 |

Полипропилен имеет более высокую теплостойкость, чем полиэтилены низкой и высокой плотности. Он обладает хорошими диэлектрическими показателями, которые сохраняются в широком интервале температур. Благодаря чрезвычайно малому водопоглощению его диэлектрические свойства не изменяются при выдерживании во влажной среде.

Полипропилен нерастворим в органических растворителях при комнатной температуре; при нагревании до 80 °С и выше он растворяется в ароматических (бензоле, толуоле), а также хлорированных углеводородах. Полипропилен устойчив к действию кислот и оснований даже при повышенных температурах, а также к водным растворам солей при температурах выше 100 °С, к минеральным и растительным маслам. Старение стереорегулярного полипропилена протекает аналогично старению полиэтилена.

Полипропилен меньше, чем полиэтилен, подвержен растрескиванию под воздействием агрессивных сред.

Одним из существенных недостатков полипропилена является его невысокая морозостойкость (—30 °С). В этом отношении он уступает полиэтилену. Полипропилен перерабатывается всеми применяемыми для термопластов способами.

Модификация полипропилена полиизобутиленом (5—10 %) улучшает перерабатываемость материала, повышает его гибкость, стойкость к растрескиванию под напряжен ием и снижает хрупкость при низких температурах.

ием и снижает хрупкость при низких температурах.

Пленки из полипропилена обладают высокой прозрачностью; они теплостойки, механически прочны и имеют малую газо- и паропроницаемость. Полипропиленовое волокно прочно; оно пригодно для изготовления технических тканей, для изготовления канатов.

Полипропилен применяется для производства пористых материалов — пенопластов.

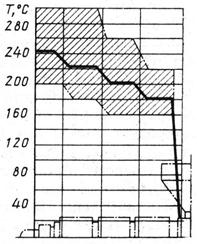

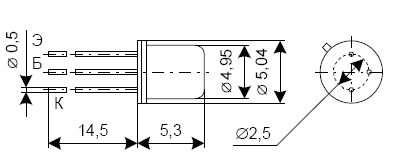

Рис. 12

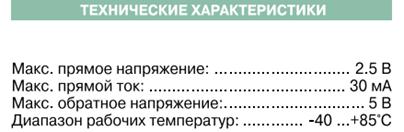

Полипропилен – это полимер с высокой степенью кристалличности (до 60 %). Температура литья полипропилена 200—280 °С, а для некоторых марок — до 300 °С (рис. 12). Давление литья составляет 80—140 МПа.

Характерной особенностью ПП является то, что его вязкость в большей степени зависит от градиента скорости, чем от температуры. Поэтому при заполнении формы ПП чувствителен к изменению давления. С повышением давления увеличивается текучесть расплава, что улучшает условия течения материала в форме. При формовании тонкостенных изделий и изделий сложной конфигурации целесообразней повышать давление, а не температуру, вследствие чего не возникает необходимости в увеличении продолжительности охлаждения изделия в форме.

ПП склонен к образованию пустот и вмятин в изделии, поэтому материал в форме следует выдерживать при высоком давлении и тщательно подбирать время впрыска.

Температуру формы поддерживают в интервале 40—70 °С (до 90—100 °С) в зависимости от вида изделия, режима переработки и т.д. Более высокую температуру формы рекомендуется использовать для тонкостенных отливок, чтобы свести к минимуму последующую деформацию. Изделия из ПП характеризуются стабильностью размеров и имеют блестящую поверхность в пределах всего интервала температур переработки.

ПП быстро охлаждается в форме, что обеспечивает высокую скорость формования (уменьшается время выдержки при охлаждении). Литьевые формы для получения изделий из ПП должны иметь тщательно продуманную и надежную систему охлаждения. Усадка ПП составляет 1—3 % в зависимости от конфигурации изделия и условий литья. Усадка отливок из ПП возрастает с увеличением толщины стенки изделия. После извлечения изделия из формы оно претерпевает вторичную усадку; 90 % вторичной усадки происходит за первые 6 ч после того, как изделие извлечено из формы. При понижении температуры материала и формы, повышении давления литья увеличении времени впрыска и времени выдержки материала под давлением вторичная усадка уменьшается.

должны иметь тщательно продуманную и надежную систему охлаждения. Усадка ПП составляет 1—3 % в зависимости от конфигурации изделия и условий литья. Усадка отливок из ПП возрастает с увеличением толщины стенки изделия. После извлечения изделия из формы оно претерпевает вторичную усадку; 90 % вторичной усадки происходит за первые 6 ч после того, как изделие извлечено из формы. При понижении температуры материала и формы, повышении давления литья увеличении времени впрыска и времени выдержки материала под давлением вторичная усадка уменьшается.

Степень кристалличности ПП зависит от скорости охлаждения, а степень ориентации материала в изделии — от направления и условий течения. Для литья ПП рекомендуются литники круглого сечения, по возможности короткие и прямые.

Проведем расчет основных технологических параметров:

1. Температуры по зонам цилиндра см. по рис. 12.

2. Давление литья рассчитываем по формуле:

(7.1)

(7.1)

где ![]() - давление рабочей жидкости в гидроцилиндре, МПа,

- давление рабочей жидкости в гидроцилиндре, МПа,

![]() – диаметр гидроцилиндра, мм,

– диаметр гидроцилиндра, мм,

![]() – диаметр шнека, мм.

– диаметр шнека, мм.

Подставив данные в формулу (7.1), получим:

3. Давление на материал в полости формы определим по формуле:

![]() (7.2)

(7.2)

где ![]() – коэффициент, зависящий от материала,

– коэффициент, зависящий от материала, ![]() .

.

Итак, получим:

![]()

4. Время впрыска определим из соотношения:

(7.3)

(7.3)

где ![]() - объем отливки, включая литники, см3,

- объем отливки, включая литники, см3,

![]() – номинальная объемная скорость впрыска, см3/с.

– номинальная объемная скорость впрыска, см3/с.

Отсюда:

![]()

5. Время выдержки под давлением зависит от толщины стенки изделия. Поэтому принимаем:

![]()

6. Расчет времени охлаждения проведен в разделе 2 (см. стр. 6):

![]()

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. А.П. Пантелеев, Ю.М. Шевцов, И.А. Горячев. Справочник по проектированию оснастки для переработки пластмасс. – М., Машиностроение, 1986 – 400 с.

2. Бэр. Основы конструирования изделий из пластмасс. – М., Машиностроение, 1970.

3. Р.Г. Мирзоев, И.Д. Кугушев и др. Основы конструирования и расчета деталей из пластмасс и технологической оснастки для их изготовления. – М., Машиностроение, 1972.

4. Общетехнический справочник./ Под ред. Е.А. Скороходова – 2-е изд., перераб. и доп. – М., Машиностроение, 1982 – 415 с.

5. М.М. Ревяко, О.М.Касперович «Расчет и конструирование пластмассовых изделий и форм», – Мн.: БГТУ, 2002 г.

6. Г.А. Швецов, Д.У. Алимова, М.Д. Барышникова Технология переработки пластических масс. – М.: Химия, 1988. – 512 с.

ПРИЛОЖЕНИЕ 1

Похожие работы

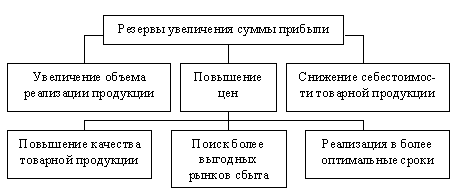

... является весьма актуальной проблемой в современных условиях функционирования предприятия. Целью дипломного проектирования было выявление резервов повышения рентабельности производства. Для этого автором был проведен анализ деятельности Борисовского завода пластмассовых изделий за ряд лет. В результате были выявлены некоторые закономерности, на основании которых в дальнейшем были предложены ...

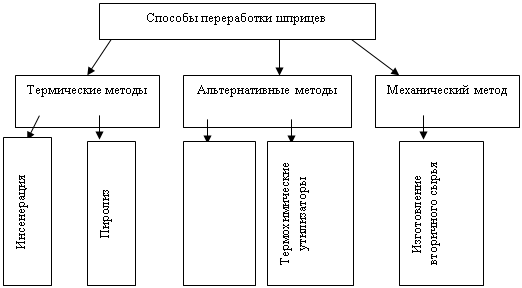

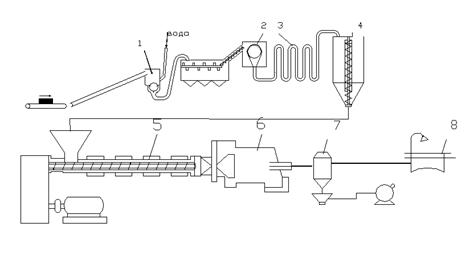

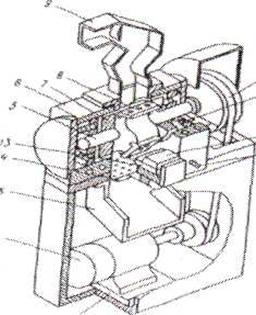

... для применения в медицине. Сочетание внутренних и внешних пластификаторов может обеспечить оптимальный баланс свойств [11]. 2. Технологическая часть 2.1 Описание технологического процесса вторичной переработки одноразовых шприцев и последующего изготовления гранул Термопласты могут быть подвергнуты многократному расплавлению, что объясняется их молекулярным строением. Таким образом, их ...

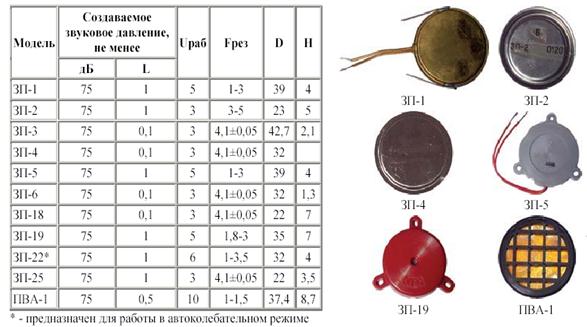

... Звукоизлучатель. Выберем для нашей схемы модель ЗП-2. Рисунок 7. Звукоизлучатель [1] 8.Выключатель. Выберем кнопочный выключатель PBS-10B. Рисунок 8. Выключатель [6] 2.1.2 Выбор технологии изготовления, сборки и монтажа Увеличение плотности печатного монтажа, тенденция к автоматизации технологических процессов изготовления печатных плат, необходимость уменьшения трудоемкости и ...

... и отвечает требованиям по классу точности 3. Таким образом, проделанную работу по её проектированию можно считать завершенной. 2.3 Конструирование корпуса Устанавливаем размеры корпуса звукового сигнализатора отключения сетевого напряжения 72 х 63 х 22. Корпус устройства будет изготавливаться из пластмассы. Пластмассы – искусственные материалы, полученные на основе органических ...

0 комментариев