Петербургский технический лицей

Письменная аттестационная работа.

Тема: «Технологическая карта механической обработки зубчатого колеса».

Исполнитель: студент 301 группы

Куля Никита.

Преподаватель: Тимофеева Наталья Олеговна.

Санкт-Петербург, 2000 г.

История возникновения электрических методов обработки.

Еще в конце 18в. английским ученым Дж. Пристли было описано явление эрозии металлов под действием электрического тока. Было замечено, что при разрыве электрической цепи в месте разрыва возникает искра или более продолжительная электрическая дуга. Причем искра или дуга оказывает сильное разрушительное воздействие на контакты разрываемой цепи, называемое эрозией. Электрической эрозии подвержены контакты реле, выключателей, рубильников и других подобных устройств. Много исследований было посвящено устранению или хотя бы уменьшению такого разрушения контактов.

Над этой проблемой в годы Великой Отечественной Войны работали советские ученые Б. Р. Лазаренко и Н. И. Лазаренко. Поместив электроды в жидкий диэлектрик и размыкая электрическую цепь, ученые заметили, что жидкость мутнела уже после первых разрядов между контактами. Они установили: это происходит потому, что в жидкости появляются мельчайшие металлические шарики, которые возникают вследствие электрической эрозии электродов. Ученые решили усилить эффект разрушения и попробовали применить электрические разряды для равномерного удаления металла. С этой целью они поместили электроды (инструмент и заготовку) в жидкий диэлектрик, который охлаждал расплавленные частицы металла и не

позволял им оседать на противолежащий электрод. В качестве генератора импульсов использовалась батарея конденсаторов, заряжаемых от источника постоянного тока; время зарядки конденсаторов регулировали реостатом. Так появилась первая в мире электроэрозионная установка. Электрод-инструмент перемещали к заготовке. По мере их сближения возрастала напряженность поля в межэлектродном промежутке (МЭП). При достижении определенной напряженности поля на участке с минимальным расстоянием между поверхностями электродов, измеряемым по перпендикуляру к обрабатываемой поверхности и называемым минимальным межэлектродным зазором, возникал электрический разряд (протекал импульс) тока, под действием которого происходило разрушение участка заготовки. Продукты обработки попадали в диэлектрическую жидкость, где охлаждались, не достигая электрода-инструмента, и затем осаждались на дно ванны. Через некоторое время электрод-инструмент прошил пластину, Причем контур отверстия точно соответствовал профилю инструмента.

Так, явление, считавшееся вредным, было применено для размерной обработки материалов. Изобретение электроэрозионной обработки (ЭЭО) имело выдающееся значение. К традиционным способам формообразования (резанию, литью, обработки давлением) прибавился совершенно новый метод, в котором непосредственно использовались электрические процессы.

Первоначально для осуществления ЭЭО применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC-генераторе. Поэтому новый процесс в то время называли электроискровой обработкой.

В начале 50-х годов были разработаны специальные генераторы импульсов, благодаря которым обработку можно было проводить также на более продолжительных – искро - дуговых и дуговых разрядах. Процесс в новых условиях стали назвать электроимпульсной обработкой.

Поскольку для формообразования во всех случаях применяют одно и то же явление - электрическую эрозию, в настоящее время используют определения электроискровой режим ЭЭО и электроимпульсный режим ЭЭО.

Общее описание процесса электроэрозионной обработки.

Удаление металла с заготовки происходит в среде диэлектрика за счет микроразрядов, расплавляющих часть металла. По мере сближения электрода-инструмента с заготовкой напряженность E электрического поля возрастает обратно пропорционально расстоянию между электродами: E=U/s, где U -разность потенциалов электрода-инструмента и заготовки, s - зазор между электродами.

Наибольшая напряженность возникает на участке, где зазор минимален. Расположение этого участка зависит от местных выступов, неровностей на инструменте и заготовке, от наличия и размеров электропроводных частиц, находящихся в межэлектродном промежутке.

Первой стадией эрозионного процесса является пробой МЭП в результате образования зоны с высокой напряженностью поля. Под действием разряда происходит ионизация промежутка, через который между электродами начинает протекать электрический ток, т.е. образуется канал проводимости – сравнительно узкая цилиндрическая область, заполненная нагретым веществом (плазмой), содержащим ионы и электроны. Через канал проводимости протекает ток, при этом скорость нарастания его силы может достигать сотен килоампер в секунду. На границе канала происходит плавление металла, образуются лунки.

Второй стадией является образование около канала проводимости газового пузыря из паров жидкости и металла. Вследствие высокого давления (2*10^7 Па) канал проводимости стремится расшириться, сжимая окружающую его газовую фазу. Вследствие инерции сначала газовый пузырь и окружающая его жидкость неподвижны. Затем начинается их расширение. Границы канала проводимости движутся с высокой скоростью в радиальном направлении. Скорость расширения может достигать 150...200 м/с. На наружной границе образуется так называемый фронт уплотнения, в котором давление скачкообразно меняется от исходного в жидкости до высокого на границе фронта.

Третьей стадией будет прекращение тока, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции. Ударная волна гасится окружающей жидкостью. Вначале этой стадии в МЭП находится жидкий металл 2 в углублениях электродов 1 и 6; газовый пузырь 3, внутри которого имеются пары 4 металлов заготовки инструмент; жидкий диэлектрик 5.

Когда газовый пузырь достигнет наибольшего размера, давление внутри него резко падает. Содержащийся в лунках расплавленный металл вскипает и выбрасывается в МЭП.

Производительность.

Производительность Q процесса электроэрозионной обработки оценивается отношением объема или массы удаленного металла ко времени обработки.

Если бы удалось вести процесс при постоянной энергии импульсов, производительность можно было бы оценить как произведение энергии импульсов на их частоту. На практике условия протекания отдельного импульса могут отличаться из-за различий в состоянии МЭП и размера зазора, несоответствие между числом импульсов, выработанных генератором и реализуемых в зазоре.

Точность.

Под точностью обработки деталей понимается степень соответствия ее формы и размеров чертежу. Отклонения от формы и размеров называется погрешностью.

Также как и при механической обработке, на размеры погрешности оказывают влияние состояние технологической системы, погрешности установки, базирования инструментов, внутренние напряжения в материале заготовки, ее нагрев при обработке.

В процессе обработки форма и размеры электрода-инструмента нарушаются из-за износа. Износ на различных участках инструмента различен. Так, на участках инструмента, имеющих вогнутость, число разрядов меньше, следовательно, износ на них будет выражен слабее. Если учесть условия выноса продуктов обработки из промежутка, то различия в износе различных участков еще более возрастут.

Чтобы снизить влияние износа электродов-инструментов на точность изготовления,

а)изготовляют инструмент из материала, стойкого к эрозии, например из вольфрама, меднографита, коксографитовых композиций;

б) используют так называемые безизносные схемы, при которых часть материала заготовки или из рабочей среды осаждают на инструменте, компенсируя тем самым его износ;

в) заменяют изношенные участки инструмента путем продольного перемещения, или заменяют весь инструмент;

г) производят правку и калибровку рабочей части инструмента.

Качество поверхностиВ результате ЭЭО поверхность приобретает характерные неровности, а приповерхностные слои металла претерпевают физико-химические изменения. Это оказывает влияние на эксплуатационные показатели обрабатываемых деталей.

Поверхностный слой формируется за счет расплавленного металла, оставшегося на поверхности лунки, и прилегающего к ней слоя металла, подвергнутого структурным изменениям от быстрого нагрева и охлаждения металла. Поверхностный слой состоит из так называемого белого слоя, в котором наблюдаются химико-термические превращения. Переходного слоя, в котором имели место только термические изменения и под которым находится неизмененный металл заготовки. Измененная зона, образуемая первым слоем, содержит продукты диэлектрической среды, в частности углерод и элементы, входящие в состав электрода-инструмента. У остальных заготовок в этой зоне образуются карбиды железа, которые способствую упрочнению поверхности.

Состояние поверхностного слоя определяет износостойкость, прочность и другие свойства детали в механизме. После ЭЭО поверхностный слой приобретает свойства, по-разному влияющие на эксплуатационные характеристики деталей. Положительными являются повышение твердости поверхности при сохранении вязкости середины, большое количество лунок на поверхности, плавное их сопряжение. К недостаткам следует отнести возможность появления трещин, растягивающих напряжений, трудность получения поверхности с малой шероховатостью.

Электроэрозионное оборудование. Компоновка.

Станки для электроэрозионной обработки в отличие от механообрабатывающих имеют генератор импульсов, систему очистки и подачи рабочей среды в зону обработки, средства регулирования и управления процессом. Механическая часть, включает рабочий стол для установки и закрепления приспособлений и заготовки, ванну для рабочей жидкости, устройство для закрепления ЭИ, механизмы его перемещения, следящие элементы систем регулирования и управления процессом. Генератор импульсов может быть как встроенным, так и выполненным в виде автономного блока. Электрошкаф включает электрические узлы-пускатели, рубильники, предохранители и др. Рабочая жидкость хранится в ванне, которая комплектуется насосом и устройством для очистки среды от продуктов обработки.

Система очистки и подачи рабочей жидкости.

Для повышения производительности, точности обработки и улучшения поверхности деталей целесообразно осуществлять прокачку рабочей жидкости через МЭП. Для этого предназначена гидравлическая система станка.

Рабочая среда из бака подается насосом через фильтры и устройство регулирования расхода в рабочую зону. При этом возможны два варианта подачи рабочей среды: либо при открытом кране через полый электрод-инструмент в промежуток с заготовкой, либо через кран непосредственно в рабочую ванну.

В настоящее время промышленностью выпускаются агрегаты снабжения и очистки рабочей среды, скомпонованные в одном корпусе. Они могут работать в автоматическом режиме по заданной программе.

Механическая часть станков.

Конструкция станков зависит от габаритов, массы заготовок, требования к качеству поверхности, назначения станка. Станки делят на прошивочные, шлифовальные, станки для разрезания профильным и непрофилированным инструментом. Отдельные группы представляют станки для электроконтактной обработки на воздухе и установки для упрочнения и легирования.

Прошивочные станки предназначены для получения отверстий, полостей, углублений. Станки для изготовления полостей профильным ЭИ называют копировально-прошивочными. Универсальные копировально-прошивочные станки позволяют выполнять не только полости, но и отверстия любого сечения, наносить на заготовки надписи. Среди электроэрозионного оборудования такие станки встречаются чаще всего.

Электроэрозионно-химическая обработка.

Комбинированный метод электроэрозионно-химической обработки представляет сочетание двух процессов, которые оказывают взаимное влияние друг на друга, значительно повышая производительность и снижая износ инструмента. Исследования показывают, что при каждом импульсе последовательно осуществляется сначала анодное растворение, а затем электрическая эрозия металла.

Процесс анодного растворения создает хорошие условия для пробоя промежутка, так как на катоде-инструменте имеется парогазовый слой. Эрозия обрабатываемой поверхности, в свою очередь, способствует удалению пассивирующей пленки, значительно ускоряя диффузию и вынос продуктов обработки.

Электрическая эрозия сильно сказывается на размерах шероховатости поверхности. На ней возникают углубления, которые несколько сглаживаются анодным растворением. Энергоемкость такого метода значительно ниже, чем электроэрозионного. Это объясняется лучшими условиями протекания процесса и за счет этого снижением числа разрядов, не производящих удаление металла.

Заключение.

Изобретение электроэрозионной обработки вот уже несколько десятилетий позволяет машино- и приборостроителям решать сложные технологические задачи при изготовлении деталей сложной конфигурации из обрабатываемых материалов. ЭЭО позволяет конструкторам и технологам выбрать оптимальный вариант конструкции, материала детали и технологического процесса.

Металлорежущие станки, применяемые в производстве детали

Токарный станок 16К20

| Наибольший диаметр изделия устанавливаемого над станиной, мм. | 400 | |

| Наибольший диаметр точения над нижней частью поперечного суппорта, мм. | 220 | |

| Наибольший диаметр обрабатываемого прутка, мм. | 50 | |

| Наибольшая длинна обтачивания, мм. | 1355 | |

| Расстояние между центрами, мм. | 1400 | |

| Диапазон частот вращения шпинделя, об\мин. | 12,5 – 1600 | |

| Пределы подач | Продольных | 0,05 –2,8 |

| Поперечных | 0,025 – 1,4 | |

| Шаги нарезаемых резьб: | Метрической, мм. | 0,5 – 112 |

| Дюймовой (число ниток на 1 ) | 56 – 0,25 | |

| Модульной ( в модулях) | 0,5 – 112 | |

| Питчевой( в питчах) | 56 – 0,25 | |

| Диаметр главного отверстия в шпинделе, мм. | 52 | |

| Мощность главного электродвигателя, кВт | 10 | |

Универсальный горизонтально-фрезерный станок 6Т82Г.

| Размеры рабочей поверхности стола( длинна * ширина), мм. | 1250*320 | ||||

| Наибольшее перемещение стола, мм. | Поперечное | 800 | |||

| Продольное | 320 | ||||

| Вертикальное | 420 | ||||

| Набольший поворот стола, град. | +/- 45 | ||||

| Число Т-образных пазов | 3 | ||||

| Ширина Т-образного паза, мм. | 18 | ||||

| Расстояние от оси шпинделя до поверхности стола, мм | Наименьшее | 35 | |||

| Наибольшее | 435 | ||||

| Наибольшее расстояние от торца шпинделя до подшипника серьги, мм | 450 | ||||

| Число ступеней частот вращения шпинделя | 12 | ||||

| Предел частот вращения шпинделя, об/мин | 50…2240 | ||||

| Число ступеней стола подач. | 18 | ||||

| Пределы подач стола, мм/мин: | Продольной и поперечной | 200…1000 | |||

| Вертикальной | 10…500 | ||||

| Скорость быстрого перемещения стола, мм/мин. | В продольном и поперечном направлении | 4000 | |||

| В вертикальном | 1700 | ||||

| Мощность двигателя кВт: | Привода шпинделя | 3 | |||

| Привода подач | 0,75 | ||||

| Габаритные размеры станка, мм: | Длина | 1600 | |||

| Ширина | 1875 | ||||

| Высота | 1528 | ||||

| Масса станка, кг. | 1345 | ||||

| Наибольший допустимый диаметр фрезы при черновой обработке, мм. | 125 | ||||

Режущий инструмент и приспособления

Универсальная делительная головка УДГ-200.

| Высота центров, мм. | 200 | ||

| Угол поворота шпинделя в вертикальной плоскости, град. От линии центров | Вниз | 5 | |

| Вверх | 95 | ||

| Конус Морзе | 3 | ||

| Резьба рабочего конца шпинделя. | М39´3 | ||

| Диаметр отверстия шпинделя, мм. | 19,7 | ||

| Передаточное отношение червячной пары. | 1:40 | ||

| Число отверстий делительного диска |

. На одной стороне | 16; 17; 19; 21; 23; 29; 30; 31. | |

| На другой стороне | 33; 37; 39; 41; 43; 47; 49; 54. | ||

| Ширина направляющей шпонки, мм | 14 | ||

| Расстояние от основания делительной головки до торца шпинделя при его вертикальном положении, мм. | 235 | ||

| Габаритные размеры основания делительной головки, мм. | 260´180 | ||

| Масса делительной головки, кг. | 55 | ||

.Зажимы: 3_х кулачковый самоцентрирующийся патрон – предназначен для зажатия тел вращения за обработанные поверхности.

Задняя бабка (центр).

Оправка – для закрепления заготовок за отверстия.

| Типы резцов | Угол в плане | Материал |

| Проходной отогнутый | 45 0 | Т5К10 |

| Т15К6 | ||

| Проходной упорный | 90 0 | Т5К10 |

| Т15К6 | ||

| Канавочный со спец. Заточкой. | 90 0 | Т5К10 |

| Отрезной | 90 0 | Т5К10 |

Резцы:

Сверла:

| Типы сверел | D, мм |

2j, Град. |

Материал |

| Спиральное с коническим хвостовиком |

15

|

118

|

Р6М5

|

| Спиральное с коническим хвостовиком | 20 | 118 | Р6М5

|

| D, mm | d, mm |

| |

| Центровочное | 7.5 | 3 | Р6М5 |

| Типы фрез | D, mm | z | Материал | mн, mm |

| Дисковая модульная N_o 3 комплект из 8 фрез. | 75 | 12 | Р6М5 | 3,75 |

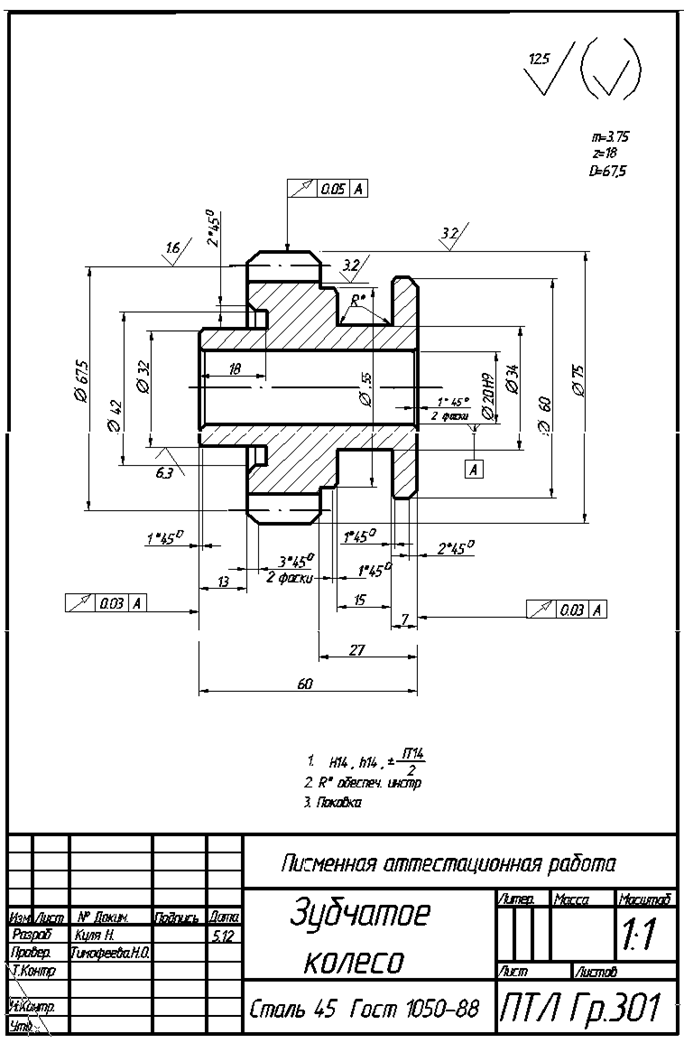

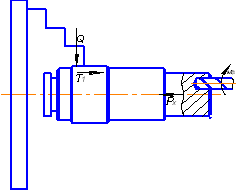

Характеристика детали и материала.

Изготавливаемая деталь используется в зубчатых муфтах.

Материал: Сталь 45 – качественная конструкционная сталь, содержание углерода 0,45%. HB=229 , sв=598 мПа.

Выбор заготовки.Заготовка – поковка полученная из круглого проката Æ 80, длина 65 мм. Выбор обусловлен тем, что заготовка – тело вращения и используется в механизмах с динамической нагрузкой.

Выбор базовых поверхностей.

За установочные базы приняты торцы детали и внутренний Æ20Н9.

Технологическая карта изготовления детали.

| Операция | Установ | Переход | Эскиз Заготовки | Инструмент | Режимы резания | i | Тобщ | ||||||||||

| Реж. | Измерит. | t,мм | S, мм\об | V, м\мин | n, Об/мин | Длинна, мм | |||||||||||

| 1.Токарная | а | 1 |

Установить в 3х кулачковый патрон с вылетом 40 мм и подрезать торец | Проходной-отогнутый Т5К10 | ШЦ-2 | 2,5 | 0,3 | 156 | 500 | 40 | 1 | 0,27 | |||||

| а | 2 |

Точить диаметр 75 как чисто на длину 35 мм | Проходной-отогнутый Т5К10 | ШЦ-2 | 3 | 0,7 | 62 | 250 | 35 | 1 | 0,23 | ||||||

| а | 3 | Проходной-отогнутый Т15К6 | ШЦ-2 | 2 | 0,55 | 186 | 800 | 35 | 0,1 | ||||||||

| а | 4 |

Точить диаметр 32 как чисто на длину 13 мм. | Проходной-упорный Т5К10 | ШЦ-1 | 4 | 0,5 | 160 | 500 | 13 | 5 | 0,25 | ||||||

| а | 5 | Проходной- упорный Т15К6. | ШЦ-1 | 1,5 | 0,4 | 175 | 1600 | 13 | 1 | 0,02 | |||||||

| а | 6 |

Точить паз. | Канавочный со спец. Заточкой Т15К6. | ШЦ-1 | 5 | 0,4 | 105 | 800 | 5 | 1 | 0,007 | ||||||

| а | 7 |

Сверлить сквозное отверстие Æ15 с предварительным центрованием. | Сверло Æ15 Р6М5 | ШЦ-1 | 7,5 | 0,1 | 19 | 400 | 61,5 | 1 | 1,73 | ||||||

| а | 8 |

Рассверлить отверстие Æ 20

| Сверло Æ20 Р6М5 | ШЦ-1 | 2,5 | 0,2 | 40 | 630 | 61,5 | 1 | 0,55 | ||||||

| а | 9 |

Снять фаску 3*450 | Проходной-отогнутый Т5К10 | ШЦ-2 | 3 | 0,6 | 94 | 300 | 3 | 1 | 0,014 | ||||||

| а | 10 |

Снять фаску 1*450 | Проходной-отогнутый Т5К10 | ШЦ-2 | 1 | 0,2 | 125 | 1250 | 1 | 1 | 0,006 | ||||||

| а | 11 |

Снять фаску 1*450 | Проходной-отогнутый Т5К10 | ШЦ-2 | 1 | ,1 | 78 | 1250 | 1 | 1 | 0,002 | ||||||

| Б | 1 |

Перевернуть заготовку и зажать с в з_х кулачковый патрон с вылетом 45 мм. Подрезать торец в размер 60 мм. | Проходной-отогнутый Т5К10 | ШЦ-2 | 2,5 | 0,3 | 156 | 500 | 40 | 1 | 0,27 | ||||||

| Б | 2 |

Точить Æ60 как чисто на длину 27 мм. | Проходной-упорный Т5К10 | ШЦ-1 | 3 | 0,6 | 100 | 400 | 27 | 3 | 0,3 | ||||||

| Б | 3 | Проходной-упорный Т15К6 | ШЦ-1 | 1 | 0,3 | 143 | 1250 | 27 | 1 | 0,07 | |||||||

| Б

| 4 |

Точить паз шириной Æ34 ширина 15мм.

| Отрезной, ширина режущей кромки 5 мм. Т15К6. | ШЦ-1 | 5 | 0,15 | 150 | 800 | 12 | 3 | 0,1 | ||||||

| Б | 5 | Широкий резец. Ширина реж. Кромки 15 мм. |

ШЦ-1 | 15 | 0,15 | 150 | 800 | 1 | 1 | 0,03 | |||||||

| Б | 6 |

Точить Æ55 на длину 5 как чисто. | Проходной-упорный Т15К6 |

ШЦ-2 | 1,25 | 0,55 | 150 | 800 | 5 | 2 | 0,024 | ||||||

| Б | 7 |

Снять фаску 3*450 | Проходной-отогнутый Т5К10 | ШЦ-2 | 3 | 0,6 | 94 | 400 | 3 | 1 | 0,014 | ||||||

| Б | 8 |

Снять фаску 1*450 | Проходной-отогнутый Т5К10 | ШЦ-2 | 1 | 0,3 | 94 | 500 | 1 | 1 | 0,004 | ||||||

| Б | 9 |

Снять фаску 1*450 | Проходной-отогнутый (правый) Т5К10 | ШЦ-2 | 1 | 0,3 | 94 | 500 | 1 | 1 | 0,005 | ||||||

| Б | 10 |

Снять фаску 2*450 | Проходной-отогнутый Т5К10 | ШЦ-2 | 2 | 0,3 | 94 | 500 | 2 | 1 | 0,008 | ||||||

| Б | 11 |

Снять фаску 1*450 | Проходной-отогнутый Т5К10 | ШЦ-2 | 1 | 0,1 | 78 | 1250 | 1 | 1 | 0,012 | ||||||

|

| 4,016 | ||||||||||||||||

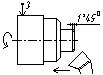

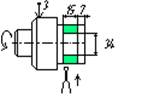

| II Фрезерная | Г

| 1

|

Закрепить заготовку на оправке в УДГ. Фрезеровать зубчатое колесо. Число зубьев 18.

| УДГ ( центр) ЗБ (центр) Оправка. Дисковая модульная фреза m=3.75 Т5К10 | Штангензувомер |

|

|

|

|

|

|

| |||||

| Общее время на фрезерную обработку |

| ||||||||||||||||

| Общее время обработки детали |

| ||||||||||||||||

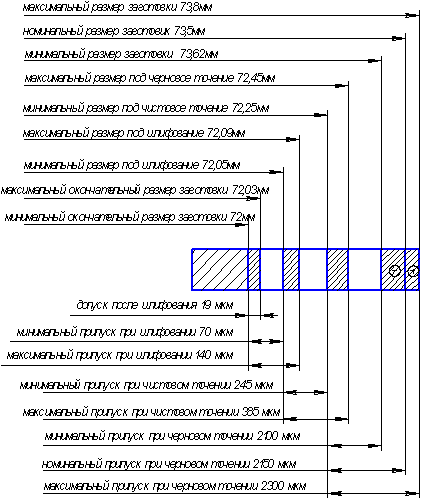

Расчеты режимов резания

Техника безопасности.

1. Масса и габариты заготовки должны соответствовать паспортным данным станка.

2. Надежно закреплять деталь в приспособлениях.

3. Работы проводить про одетых очках. Запрещается работать в рукавицах и с забинтованными пальцами.

4. При пуске станка убедиться, что его пуск безопасен для окружающих.

5. Если при обработке детали образуется отлетающая стружка, то необходимо установить защитные экраны. Не удалять стружку руками, использовать для этого спец. Щетки и крючки.

6. Не измерять деталь при включенном станке.

7. Не загромождать подходы к станку заготовками и деталями.

8. Обязательно выключать станок при уходе от него даже на короткое время.

Список литературы.

1. Артамонов Б.А., Волков Ю.С. и др. Электрофизические и электрохимические методы обработки материалов. Москва, "Высшая школа", 1983

2. Лившиц А.Л. Электроэрозионная обработка металлов. Москва, "Высшая школа", 1979

3. Артамонов Б.А. и др. Размерная электрическая обработка металлов. Москва, "Высшая школа", 1978

4. Справочник по электрохимическим и электрофизическим методам обработки. Под ред. Волосатова В.А. Ленинград, "Машиностроение", 1988

5. Колосовский В.Л. Справочник молодого фрезеровщика. Москва, "Высшая школа" 1992 г.

6. Справочник молодого токаря. Москва, "Высшая школа" 1992 г.

Похожие работы

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... экономически выгодно. 1.6 Проектирование маршрутного технологического процесса При проектировании технологического процесса следует руководствоваться следующими соображениями • В первую очередь обрабатываются поверхности, принятые за чистые технологические базы; •Последовательность обработки зависит от системы простановки размеров. В начало маршрута выносят обработку той поверхности, ...

... 320 мм ; Степень точности 6 Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование - токарно - винторезный станок 1М ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

0 комментариев