Навигация

Разработка операции настройки ГПМ для режима групповой обработки

6.1.2 Разработка операции настройки ГПМ для режима групповой обработки.

Разработку операционной карты на подгруппу учащихся, сформированную при выполнении предыдущих лабораторно– практических работ, учащиеся выполняют на детали, по которым ранее или составлялись РТК или готовились УП. Совместно с операционными картами на установку, закрепление и механическую обработку деталей, должен быть сформирован технологический процесс, который представляется к защите данной лабораторной работы.

Разработка карты наладки выполняется после выбора учащимся уровня автоматизации выполнения работ в ГПС и способов реализации переходов по обслуживанию и настройке ГПМ.

В карте наладки (см. Приложение 5) должны быть отражены по деталям учащихся следующие переходы:

Ввод и контроль УП в УЧПУ.

Формирование инструментального магазина и соответствующей информации в УЧПУ ГПМ.

Формирование таблицы стойкости РИ в УЧПУ.

Ввод в УЧПУ ГПМ таблицы коррекций на длину и диаметр РИ.

6.1.3 Отработка операции настройки на ГПМ.

Отработка операции настройки ГПМ имеет ознакомительный характер и выполняется наладчиком ГПМ с наблюдением учащимися за процессом наладки. В ходе наладки ГПМ учащийся знакомится с приемами наладки и, при необходимости, дополняет или уточняет карту наладки.

Категорически запрещается учащемуся без указания преподавате-ля или производственного мастера по обучению, самостоятельно управлять ГПМ или УЧПУ !

В обязательном порядке учащийся должен теоретически усвоить следующие процессы настройки ГПМ и его функции:

– формирование магазина РИ и его таблиц в УЧПУ;

– определение и ввод в УЧПУ координат абсолютных опорных точек;

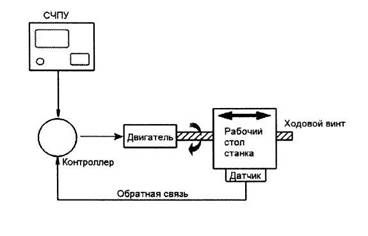

– управление УЧПУ;

– управление ГПМ;

– смены палет с заготовками;

– удаление отходов и стружки из зоны резания и с ГПМ;

– приемы обслуживания ГПМ в процессе автоматизированной механической обработки детали;

– ввод в УЧПУ ранее разработанной УП, её корректировки и проверки по видеографике и в ускоренном режиме.

6.2 Содержание отчета

Наименование работы.

Цель работы.

Порядок и содержание выполнения работы.

ТП групповой обработки деталей в ГПС.

Литература

Приложение 2. Краткая инструкция по эксплуатации и подготовке УП для СГПМ САМ5–850ТМ1.

Приложение 4. Характеристика ручных приемов обслуживания ГПМ САМ5–850ТМ1 и способов повышения уровня его автоматизации.

Приложение 5. Типовой пример оформления ТП групповой обработки деталей в ГПС.

Приложение 6. Технические характеристики ГПМ САМ5–850ТМ1.

Вопросы для самопроверки

Назовите переходы ручного обслуживания и настройки ГПМ.

Назовите автоматические функции выполняемые на ГПМ.

Каким образом на ГПМ производится смена изношенного инструмента?

Для чего на ГПМ служат абсолютные опорные точки и какой функцией они задаются в УЧПУ?

Для чего служат, как определяются и задаются временные и инкрементные опорные точки?

Каким образом выполняется графический контроль УП?

Каким образом осуществляется проверка УП на ГПМ?

Какие переходы по обслуживанию ГПМ вы ввели в карту наладки?

Каким образом определяются виды ошибок функции ERR?

Назовите модель УЧПУ и его основные технологические функции.

Назовите функции, выполняемые КИГ "RENISHAW" принципы ее работы и эксплуатации.

Содержание

Условные обозначения ............................................................................................. 1

Введение ................................................................................................................. 2

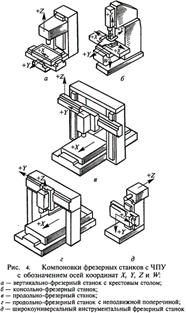

Работа 1. Разработка расчетно- технологической карты (РТК) для фрезерно- сверлильно- расточной обработки .......................................................... 3

1.1 Методические указания ..................................................................................... 3

1.2 Порядок выполнения работы ............................................................................ 3

1.3 Содержание отчета ............................................................................................ 4

Литература ....................................................................................................... 4

Вопросы для самопроверки ............................................................................. 4

Работа 2. Подготовка управляющей программы (УП) для фрезерно-

сверлильно- расточной обработки детали на станке с ЧПУ ............... 5

2.1 Методические указания ..................................................................................... 5

2.2 Порядок выполнения работы ............................................................................ 5

2.3 Содержание отчета ............................................................................................ 5

Литература ....................................................................................................... 5

Вопросы для самопроверки ............................................................................. 5

Работа 3. Подготовка УП по системе автоматизированного програм-

мирования (САП) "УФА" ...................................................................... 7

3.1 Методические указания ..................................................................................... 7

3.2 Порядок выполнения работы ............................................................................ 7

3.3 Содержание отчета ............................................................................................ 7

Литература ....................................................................................................... 7

Вопросы для самопроверки ............................................................................. 7

Работа 4. Подготовка УП и операционных карт для обработки детали

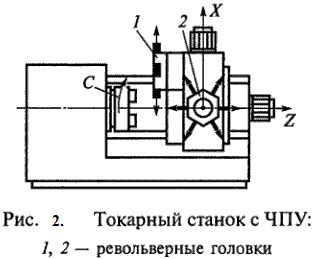

на токарном станке с ЧПУ ..................................................................... 9

4.1 Методические указания ..................................................................................... 9

4.2 Порядок выполнения работы ............................................................................ 9

4.2.1 Получение задания на выполнение работы ................................................... 9

4.2.2 Разработка маршрута обработки детали ..................................................... 9

4.2.3 Разработка УП ................................................................................................ 9

4.2.4 Разработка операционной технологии .......................................................... 10

4.3 Содержание отчета ............................................................................................ 10

Литература ....................................................................................................... 10

Вопросы для самопроверки ............................................................................. 10

Работа 5. Подготовка УП и операционных карт для обработки деталей

на ГПМ в ГПС ....................................................................................... 11

5.1 Методические указания ..................................................................................... 11

5.1.1 Технические характеристики технологического

модуля САМ5-850ТМ1 ................................................................................. 11

5.1.2 Перечень технологических характеристик, реализуемых

в УЧПУ "VEСTOR-90" ........................................................................................ 12

5.1.3 Перечень кодов УП ...................................................................................... 13

5.2 Порядок выполнения работы ........................................................................... 13

5.2.1 Получение задания на выполнение работы ............................................... 13

5.2.2 Разработка маршрута обработки детали .................................................... 13

5.2.3 Разработка и оформление карт настройки много-

операционного станка .................................................................................. 13

5.2.4 Разработка УП ............................................................................................... 13

5.2.5 Работка операционной технологии ............................................................ 14

5.3 Содержание отчета ......................................................................................... 14

Литература ...................................................................................................... 14

Вопросы для самопроверки ............................................................................. 14

Работа 6. Разработка операции наладки ГПМ в режиме групповой

обработки в ГПС ..................................................................................... 16

6.1 Порядок выполнения работы ........................................................................... 16

6.1.1 Ознакомление с процессом наладки ГПМ ................................................. 16

6.1.2 Разработка операций настройки ГПМ для режима

групповой обработки ................................................................................... 16

6.1.3 Отработка операции настройки на ГПМ ...................................................... 17

6.2 Содержание отчета ........................................................................................ 17

Литература ...................................................................................................... 17

Вопросы для самопроверки ............................................................................. 17

Приложения:1. Пример разработки УП для обработки детали на ГПМ модели

САМ5-850ТМ1.

2. Краткая инструкция по эксплуатации и подготовке УП для СГПМ САМ5-850ТМ1 с УЧПУ "VEСTOR-90".

3. Справка о функциональных возможностях редактора.

4. Характеристика ручных приемов обслуживания ГПМ САМ5-850ТМ1

и способов повышения уровня его автоматизации.

5. Типовой пример оформления ТП групповой обработки деталей в ГПС.

6. Технические характеристики ГПМ САМ5-850ТМ1.

7. Технологическая инструкция по разработке УП для карусельных станков с ЧПУ модели 1512Ф3.

8. Технологическая инструкция по разработке УП для токарных станков с ЧПУ модели 16К20Т1.

9. Инструкция по эксплуатации САП "УФА".

10. Технологическая инструкция по подготовке УП для станков с ЧПУ моделей МА655А и ФП-17МН.

11. Технологическая инструкция по разработке РТК для станков фрезерно- сверлино- расточной группы.

Министерство общего и профессионального образования

Российской Федерации

Филиал Дальневосточного государственного технического университета

Арсеньевский технологический институт

ЛАБОРАТОРНАЯ РАБОТА № 1

по предмету: Автоматизация производственных процессов для

специальности 1201

Тема: Оценка уровней механизации и автоматизации операций

технологических процессов, участков и цехов (на примере цеха №29 ААК "Прогресс")

Выполнил: студент

Принял: ст. преподаватель _____ Нестеров П.Ф.

г. Арсеньев

1998 г.

Лабораторно-практическая работа №1

"Оценка уровня механизации и автоматизации отдельных операций, технологических процессов, участков, цехов и предприятия в целом."

1. Цель работы: Практическое закрепление темы "Механизация и автоматизация производственных процессов", изучение средств механизации и автоматизации в ц.29 ААК "Прогресс".

2. Принадлежности: Паспортные данные средств механизации и автоматизации ц.29 ААК "Прогресс".

3. Общее положение.

Данная лабораторно-практическая работа выполняется после изучения темы "Механизация и автоматизация производственных процессов".

Работа рассчитана на 4 академических часа. Первая половина лабораторно-практическая работы (ЛПР) проводится в аудитории института.

На этом этапе закрепляются этапы механизации и автоматизации производственных процессов вообще и слесарно-фрезерных в частности.

При этом раскрываются и уточняются понятия частичной и полной механизации и автоматизации, ее цели, количественная оценка.

Рассчитываются конкретные примеры, направления на механизацию и автоматизацию производственных процессов.

Вторая часть ЛПР №1 проводится в цехе №29 ААК "Прогресс", где студенты знакомятся с конкретными решениями по механизации и автоматизации слесарно-фрезерных работ в цехе.

Выполнение работы.

Механизация установки и снятия со станка приспособлений и объектов производства массой свыше 16 кг. с помощью спаренных манипуляторов и кран-балок.

Использование координатных накладных столов для координации УПТО и системы гидравлических приспособлений.

Механизация зажима деталей с помощью встроенных в станок гидроприводов (Разработка, получила серебряную медаль на ВДНХ в 70-х годах).

Пневмогидравлический усилитель КОН-2136.

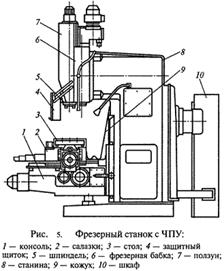

Гидростанция КОН-2137 и схема гидроразводки на вертикально-фрезерном станке с ЧПУ модели ФП – 17МН для подключения гидрооснастки.

Автоматизация технологических процессов обработки деталей на базе фрезерных станков с ЧПУ. Пятикоординатная обработка.

Механизация и автоматизация слесарных работ в цехе.

Применение слесарных тисков с пневмозажимом.

Механизация за счет применения вращающихся напильников (бор-фрез) и кругов с абразивными лентами (диски Дюрикса).

Виброабразивная обработка деталей. Конструкция установок ВУД-500, ВУД-1000, ВУД-2000 для автоматизации снятия заусенцев и зачистки поверхностей деталей.

Ультразвуковой метод снятия заусенцев в труднодоступных полостях деталей.

Студенты проводят исследование режимов работы одного из способов механизации и автоматизации снятия заусенцев и зачистки поверхностей и результаты полученной шероховатости отражают в отчете.

Исследуются способы регулирования усилия зажима детали с помощью универсальных пневматических приспособлений, встраиваемых во фрезерные станки.

Форма представления отчета.

В отчете студенты описывают методы механизации и автоматизации вспомогательных (грузоподъемных) операций, операций координации установки и зажима изделий на фрезерных станках и слесарных верстаках, процессы механизации и автоматизации, применяемые при снятии заусенцев в цехах ААК "Прогресс". Результаты исследований режимов работы установок и их влияние на шероховатость обрабатываемых поверхностей представляются в виде таблиц.

Описание, назначение и принцип действия выбранной установки ВУД -500 в приложении 1.

Описание, назначение и принцип действия механизированной системы зажима деталей с помощью встроенных во фрезерные станки гидроприводов приведены в приложении 2.

Численное значение уровня механизации и автоматизации операции, технологического процесса, участка, цеха, предприятия определяется отношением трудоемкости обработки деталей механизированными и автоматизированными путями к общей трудоемкости соответственно операции, технологического процесса на участке, в цехе, на предприятии в целом.

Уровни механизации и автоматизации являются количественной оценкой труда механизированного и автоматизированного труда.

При оформлении отчета:

Привести эскиз одного из гидроцилиндров, гидроприхватов, гидротисков, координатного стола, эскиз конструкции виброустановки.

2. Рассчитать уровень механизации, уровень автоматизации и уровень механизации и автоматизации изготовления изделия А, используя исходные данные:

- общая трудоемкость изготовления изделия А Тоб = 18 час ;

- трудоемкость операций выполняемых с помощью механизмов и машин Тм = 10 час;

- трудоемкость операций выполняемых на автоматах и полуавтоматах Та = 6 час.

3. Привести описание, назначение и область применения устройств, повышающих уровень механизации и автоматизации производства, указанных в приложениях 1и 2.

Приложение 1.

Установка вибрационная ВУД - 500.

Установка разработана специалистами Воронежского филиала НИАТ в 1970г.

Назначение и область применения.

Вибрационная установка ВУД-500 (-1000, -2000, -2500, -4000) предназначена для выполнения шлифования, полирования, упрочнения поверхностного слоя деталей, а также снятия заусенцев, для деталей из стали, алюминиевых сплавов, а также других материалов.

Обработка мелких и неответственных деталей производится в навал в контейнере. Обработка крупногабаритных и ответственных деталей производится в специальных приспособлениях.

Техническая характеристика.

а) частота колебаний – 24 герц;

б) максимальная амплитуда колебания при максимальной нагрузке – 5 мм;

в) грузоподъемность установки – 500 кг (детали и наполнитель);

г) рабочее давление в пневмобалонах – 1,5 атм (0,15 Мпа);

д) мощность электродвигателя – 10 квт;

е) габариты установки – 170011001000 (длина, ширина, высота);

ж) вес установки – 1800 кг.

Принцип работы установки.

Обработка деталей производится за счет относительного движения обрабатываемых деталей и наполнителя. В связи с тем, что обрабатываемые детали и наполнитель имеют разные массы, они перемещаются с разной скоростью. В результате относительного движения происходит трения наполнителя о поверхность детали и, следовательно, съем поверхностного слоя металла.

При виброобработке вся масса в контейнере находится в непрерывном движении в каждом участке объема, благодаря чему этот метод имеет ряд преимуществ по сравнению с другими видами обработки на тех же операциях.

Возбудителем колебаний является двухвальный инерционный вибратор. Траектория движения наполнителя может представлять собой круг, эллипс, или прямую перпендикулярную к горизонтали. Изменение формы траектории движения наполнителя осуществляется за счет изменения направления движения валов вибратора. Изменение амплитуды колебаний производится за счет разворотов дебалансов относительно друг друга на каждом вале вибратора.

Описание конструкции установки.

Установка состоит из следующих узлов:

подвижной верхней рамы с вибратором;

четырех пневматических резинокордных балансов;

двух редукторов;

рамы нижней;

пульта управления.

Подвижная верхняя рама, является основанием для крепления оснастки, представляет собой сварную конструкцию из швеллеров, в кронштейнах которой установлены на четырех самоустанавливающихся роликоподшипниках № 3612 два вала. На валах установлены неуравновешенные дебалансы, которые вращаясь вместе с валами, являются возбудителями вибрации. Вращение валов на вибратор от редуктора передается через две резиновые гибкие муфты, а от двигателя на редуктор через клиноременную передачу.

В качестве поддерживающих амортизирующих связей верхней рамы установки с основанием являются четыре резинокордных баллона И-15.

Редуктор представляет собой устройство, позволяющее изменять направление вращения вала вибратора со встречного (при упрочнении) на одностороннее (при шлифовании или полировании с круговой траекторией вращения массы) при помощи переключающего устройства.

Основание представляет собой сварную конструкцию из швеллеров. Вся установка устанавливается на бетонном фундаменте.

Методика регулирования амплитуды колебаний.

Возбудителями колебаний являются дебалансы. Изменение амплитуды колебаний находится в зависимости от взаимного расположения дебалансов на каждом валу вибратора и нагрузки на установку.

В зависимости от разворотов дебалансов относительно друг друга изменяется амплитуда колебания от 0 до 5 мм. Настройка амплитуды колебания производится в каждом конкретном случае в зависимости от технологических требований на обработку деталей а также массы загрузки установки.

Ограничения применения.

Данный процесс автоматизации снятия заусенцев и шлифования поверхностного слоя деталей можно применить для деталей, точностные размеры элементы которых не превышают 12 квалитета точности и шероховатость Rz = 20 мкм.

Детали не должны иметь резьбовые поверхности а также отверстия, выполненные по IT9 – IT6 квалитетам, т.к. в процессе вибрационной обработки форма и размеры данных элементов детали будет непоправимо нарушены.

Также виброабразивной обработке, когда в состав наполнителя входит бой абразивных камней, нельзя подвергать детали, имеющие высокие показатели шероховатости (выше Rz = 20 мкм), т.к. при этом на подобных поверхностях будут иметь место риски, царапины и др. эффекты.

Вывод: 1. Виброабразивная обработка применяется для автоматизации технологического процесса снятия заусенцев и зачистки поверхностей деталей после черновых и получистовых механообрабатывающих операций.

Показатель величины шероховатости поверхностей детали после их обработке на виброабразивной полуавтоматической установке зависит от амплитуды колебаний, состава наполнителя и величины размеров составляющих элементов наполнителя.

Для отделочных операций размеры элементов наполнителя минимальны, для режима снятия заусенцев – максимальные (до 10 мм)

Приложение 2.

Механизация зажима деталей с помощью встроенных

в станок гидроприводов.

Системы встроенных в станок гидроприводов призваны механизировать операции зажима деталей при их обработке на универсально-фрезерных станках и фрезерных станках с ЧПУ, размеры стола которых не превышают 1200 400 мм ( модели 6Н13, 6М13СН, 6Н12, 6Н12Ф3 и др.).

Гидропривод состоит из масленого насоса плунжерного типа, приводимого в действие кулачками, установленными расточенном валу двигателя главного движения. Гидропривод помещен внутри корпуса основания станка. На боковую панель вынесено четыре штуцера позволяющие подсоединить четыре гидравлических шланга с гидроцилиндрами тянущими марки КОН - 2999А или КОН - 3883А или толкающими одностороннего действия КОН - 3837А и двухстороннего действия КОН - 2380Б.

Регулятор давления, расположен рядом со штуцерами, позволяет регулировать усилие на штоке гидроцилиндров от 0 до 38000Н при давлении в сети 8МПа ( 80атм.).

Гидроцилиндры могут применяться как для механизации зажима деталей в прихватах универсальных КОН 21336 - 0 и КОН 3007А - 0, так и в гидравлических тисках КОН - 2134А со сменными губками. Управление зажимом-разжимом ножное, с помощью педали.

Пневмогидравлический усилитель КОН - 2136 предназначен для механизации зажима детали на вертикально-фрезерных станках с ЧПУ модели ФП - 17МН, ФП - 7МН в качестве индивидуальных приводов. Присоединяются к цеховой пневмомагистрали с давлением 0,6МПа ( 6 атм.). Диапазон воздушного регулирования Р = 0,01 - 0,6МПа ( 0,1 - 6 атм.).

Для механизации зажима деталей на тяжелых станках типа ФП-17МН применяется гидростанция КОН - 3147 ( для двух и более станков ) системой гидроразводки КОН - 3150 для подключения гидроосна

Похожие работы

... Допустить к защите: «___» ____________ 2000 г. Руководитель ______________Пояснительная записка к курсовому проектуТема проекта: «Разработать инструментальную оснастку к технологии изготовления детали «корпус» в условиях обработки на станках с ЧПУ»Проект выполнил студент: Бакачёв Андрей Игоревич шифр: 96009 группа: МТ-8 факультет: ВФ Специальность: 1201 Нормоконтроль ...

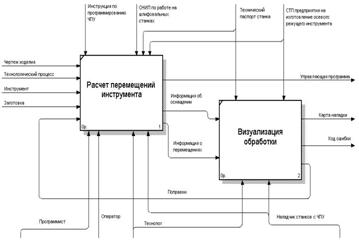

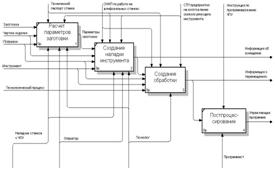

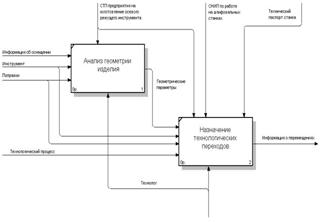

... ряде прикладных программ. Сферы применения Лиспа многообразны: наука и промышленность, образование и медицина, от декодирования генома человека до системы проектирования авиалайнеров. 3. Технологическая реализация системы подготовки обработки детали станка с ЧПУ 3.1 Описание кодов программного модуля Любой проект в Delphi состоит из нескольких частей (набора файлов, каждый из которых ...

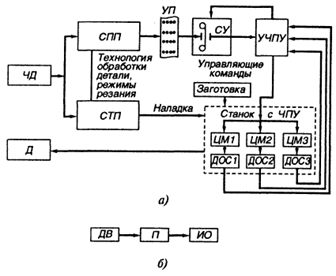

... программы, · организовать поиск неисправностей, · осуществить оптимизацию технологических процессов, · коррекцию параметров, · оперативное планирование, · информирование оператора о состоянии системы, · давать рекомендации оператору о необходимых действиях для поддержания работоспособности и т. д. Функциональные составляющие ЧПУ Для того, что бы сделать из обычного станка ...

... наружного точения и растачивания широко освоены в серийном производстве инструментальными заводами Минстанкпрома, их выпускают по ТУ2-035-892 и ГОСТ 26613-85. Подсистема резцов для станков с ЧПУ. Для выполнения одним резцом предварительных и окончательных операций в первую очередь на универсальных станка с ручным управлением разработана гамма резцов с модернизированным клиновым креплением СМП ...

0 комментариев