Навигация

Расчитываем режимы резания и основное технологическое время операции 015 - растачивания

2. Расчитываем режимы резания и основное технологическое время операции 015 - растачивания.

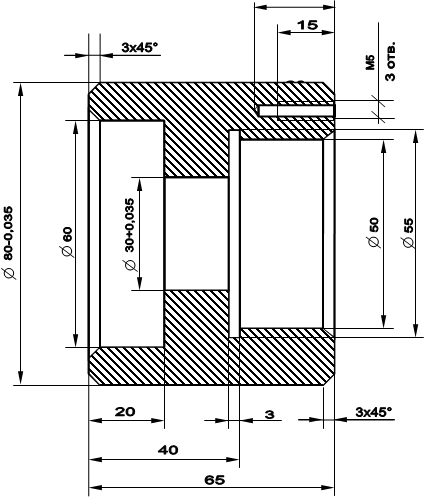

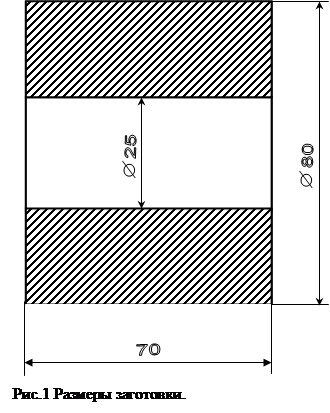

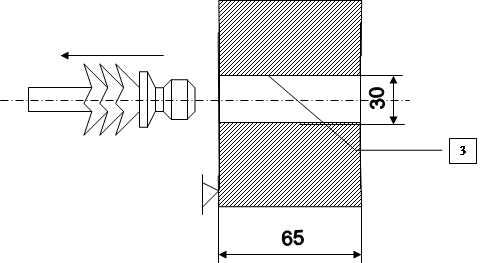

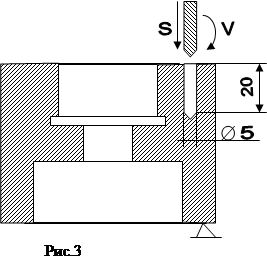

На токарно-винторезном станке 16Б16П растачивают отверстие диаметром d=30мм до диаметра D=60мм, длиной 20мм. Параметр шероховатости выбранной поверхности Ra= 1.6мкм. Материал заготовки сталь 45Х, sв=67 кгс/мм2. Заготовка штампованная с предварительно обработанной поверхностью.

Выбираем резец и устанавливаем его геометрические размеры: j= 0°; g=5°, f=0.25 мм, r=1мм.

Глубина резания t=D-d/2=60-30/2=15мм

Подача для RA= 1.6мкм при обработке стали твердосплавным резцом , если принять ориентировочно V>100 м/мин рекомендуется S0=0.2..0.25 мм/об. Корректируем подачу по данным станка S0=0.25мм/об.

Определяем скорость главного движения резания.

Для sв=67 кгс/мм2, t до 15мм , подаче в 0.25мм и j=0 скорость резания Vтабл=218м/мин.

Коэффициенты равны единице.

Vи=218м/мин

Частота вращения шпинделя.

n=1000Vи /pD = 1000×218/3.14×60=1157 мин-1 .

Корректируем частоту вращения шпинделя по паспортным данным станка:

действительная частота: nд=1250 мин-1.

Действительная скорость главного движения резания:

Vд=pDnд /1000 = 3.14×60×1250/1000=235 м/мин » 5 м/с

Основное технологическое время.

T0=Li/nS0

i=1; длина раб.хода резца L=20мм; n=1250мин-1; S0=0.25мм/об

T0=20×1/(1250×0.25) = 0.05 мин.

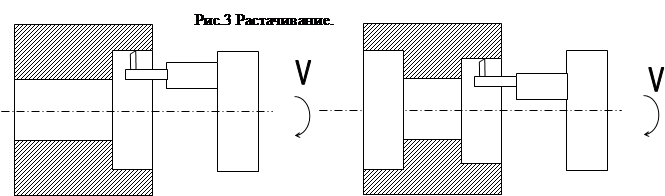

Поворачиваем деталь другой стороной и обрабатываем с диаметра 30мм до диаметра 50 мм на 28мм.

t=50-30/2=10мм

Vд=pDnд /1000 = 3.14×50×1600/1000=251.2 м/мин » 4.18 м/с

Основное технологическое время.

T0=Li/nS0

i=1; длина раб.хода резца L=28мм; n=1600мин-1; S0=0.25мм/об

T0=28×1/(1600×0.25) = 0.07 мин.

Выбираем резец 3мм и устанавливаем его геометрические размеры: j= 0°; g=10°, f=0.25 мм, r=1мм.

t=D-d/2=55-50/2=2.5мм

Для sв=67 кгс/мм2, t до 2.5мм , подаче в 0.25мм и j=0 скорость резания Vтабл=133м/мин.

Коэффициенты равны единице.

Vи=133м/мин

Частота вращения шпинделя.

n=1000Vи /pD = 1000×133/3.14×55=770 мин-1 .

Корректируем частоту вращения шпинделя по паспортным данным станка:

действительная частота: nд=800 мин-1.

Действительная скорость главного движения резания:

Vд=pDnд /1000 = 3.14×55×800/1000=138м/мин » 2.3 м/с

Основное технологическое время.

T0=Li/nS0

i=1; длина раб.хода резца L=3мм; n=800мин-1; S0=0.25мм/об

T0=3×1/(800×0.25) = 0.015 мин.

Итого общее технологическое время растачивания:

T0=0.07+0.05+0.015=0.135 мин

3. Расчитываем режим резания и основное технологическое время для операции 020 — сверления.

Глубина сверления — 20мм. Выбираем сверло диаметром 4.8мм с рабочей частью из стали Р18. Углы сверла: 2j = 118°, 2j0 = 70°, y = 40…60°; при стандартной заточке y = 55°, a = 11°. Принимаем w=24..32°. Возьмём w=25°.

При сверления стали с sВ £ 80 кгс/мм2 свёрлами диаметров от 2 до 6 мм подача

S0=0.08 – 0.18 мм/об. Принимаем средние значения диапазона S0=0.13 мм/об.

Основное время:

T0=L /(nS0).

При двойной заточке сверла врезание y = 0.4D = 0.4·4.8 = 1.92мм. Перебег сверла D=0.5…2 мм, принимаем D=1мм. Тогда L=10+1.92+1=12.92мм; n — частота вращения шпинделя, n = 400 мин-1.

T0 = 12.92 /(400·0.13) = 0.25 мин.

Итак, подача сверла S0=0.13 мм/об.

Основное время сверления отверстия — 0.25 мин, трёх отверстий — 0.75 мин.

4. Режим резания и основное технологическое время для операции 025 — резьбонарезания.

Станок — 2Н106П. Материал пластинки резца Т15К6. Угол профиля резца 60°; a = 6°, g = 0, r = 0.11мм. Число рабочих ходов: i = 2.

Для стали с sВ = 71…79 кгс/мм2 Vтабл=67 м/мин. Поправочные коэффициенты не учитываем, тогда Vu=Vтабл = 67 м/мин (» 1.1 м/с).

Частота вращения шпинделя станка, соответствующая найденной скорости главного движения резания n = 1000Vu/(pD) = 1000·67 / (3.14·4.8) = 918 мин-1.

Действительная скорость главного движения резания :

VD= (pDn/1000) = 13.8 м/мин (» 0.23 м/с).

Основное время:

T0 = (l + l1)/(nP), где l — длина резьбы (15мм), l1 — врезание и перебег резца (1.2мм), P — шаг резьбы (1) или подача.

T0 = (10+1.2)/(918·1) = 0.012 мин.

Итак, скорость главного режима резания: VD= 13.8 м/мин.

Основное время T0 = 0.012 мин, для трёх отверстий: T0 = 0.036 мин

5. Расчитываем режим резания и основное технологическое время операции 030.

Режим резания : принимаем наборную торцовую фрезу, оснащённую пластинами из твёрдого сплава Т15К6. Диаметр D фрезы принимаем D = 110мм с числом зубьев z = 4. Геометрические размеры фрезы: j=60° , a = 12° (считаем, что толщина срезаемого слоя d > 0.08мм); g = -5°, l = 5°, j0= 5°; j1 = 5°. Глубина резания: t = 1.5мм = h. Подача на зуб фрезы Sz= 0.1мм/зуб, поправочный коэффициент на подачу: KjSz =1, так как j = 60°. Скорость главного движения резания: t до 5мм, и

Sz до 0.24мм/зуб: vтабл = 1.94 м/мин. Учитывая поправочные коэффициенты на скорость для стали с

sВ = 57 ктс/мм2, КМv= 1.26. Для случая чистовой обработки Кnv = 1. С учётом коэффициентов:

vu = vтабл· КМv ·Кnv = 1.94·1.26·1 = 2.4 м/мин (»0.04 м/с).

Частота вращения шпинделя, соответствующая найденной скорости гланого движения резания: ![]() .

.

Корректируем по данным станка и устанавливаем:

n0 = 71 мин-1.

Действительная скорость главного движения резания:

![]()

Определяем скорость движения подачи:

vs = SM = Szz n0 = 0.1·4·71 = 28.4 мм/мин.

Принимаем действительную скорость подачи vs = 28 мм/мин. Основное время:

![]()

Итак, частота вращения шпинделя: 69мин-1; скорость подачи: 28.4 мм/мин.

Общее время для обработки двух торцов: 1 минута.

Основное технологическое время изготовления всей детали:

T0 = 0.135 + 0.16 + 0.75 + 0.036 + 1 = 2.081 мин

Список литературы

1. Курсовое проектирование по технологии машиностроения. Минск, «Высшая школа», 1975.

2. Нефедов Н. А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. 5–е изд., перераб. и доп. — М : «Машиностроение», 1990.

3. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно–заключительного для технического нормирования станочных работ. Изд. 2–е, М., «Машиностроение», 1974.

4. Справочник металлиста. В 5–ти т. Т. 3. Под ред. А. Н. Малова. М. «Машиностроение», 1977.

5. Справочник технолога машиностроителя. В 2-х томах. Изд. 3, переработанное. Том 1,2. Под ред. А.Н. Малова. М. «Машиностроение», 1972.

6. Технология конструкционных материалов. Учебник для вузов. М. «Машиностроение», 1977.

Похожие работы

... и высоколегированные (содержание добавок больше 10%). Коррозия железоуглеродистых сплавов Так как значение данных сплавов в производстве столь велико, то исходя из этого, борьба с коррозией этих материалов имеет большое практическое значение. Сталь и чугун обладают невысокой коррозионной стойкостью в агрессивных средах вследствие своей физической и химической неоднородности. В их состав ...

... , обрабатываемые по 6-ому классу точности (RA=2,5) являются остновными, то есть по ним присходит соединение втулки с другими деталями. Втулку в основном изготавливают из конструкционных и легированных сталей, отвечающих требованиям высокой точности, хорошей обрабатываемости, малой чувствительности к конструкционным напряжениям, повышенной износостойкостью. Втулка работает без смазки; ...

... кремнезема в зернах заполнителя, а бетон с хлористыми солями – в железобетонных конструкциях. 3. Классификация качественных углеродистых сталей по назначению и их маркировка. Сталь – основной конструкционный материал, применяемый в строительстве. По химическому составу стали подразделяют на углеродистые и легированные. Углеродистые стали содержат железо, углерод и примеси (марганец, ...

... большая часть графитизируется в виде пластинчатого графита, а содержание углерода в виде цементита составляет не более 0,8 %. У серых чугунов хорошие технологические и прочностные свойства, что определяет широкое применение их как конструкционного материала. Половинчатые чугуны — занимают промежуточное положение между белыми и серыми чугунами, и в них основное количество углерода (более 0,8 %) ...

0 комментариев