Навигация

Фазовый состав и микроструктура

2.2 Фазовый состав и микроструктура.

| Фазовый состав в вес, % | Тип карбида | Микроструктура | ||

| Без отжига | После отжига | |||

| Феррит | Карбиды | |||

| 94,5-93,3 | 5,5-6,7 |

| Мелкопластинчатый перлит+феррит | Пластинчатый перфит+феррит |

Физические свойства.

| Температура, С |

|

|

|

| 20 20-100 20-200 20-400 20-600 100 200 300 400 500 | - 13,4 13,3 14,8 14,8 - - - - - | - - - - - 0,110 0,10 - 0,09 - | 7,84 - - - - - - - - - |

| Примечание: Сталь флокеночувствительна. |

Ковка.

| Нагрев с | Конец обработки в | Охлаждение |

| 1180 | 800 | В колодцах или в термостатах |

Рекомендуемые режимы закалки.

| Вариант | Температура нагрева в ºС | Охлаждение | Твердость HRC | |||

| Среда | Темпера- тура в °С | Продолжи тельность | Охлаждение 20°С | |||

| I | 820-840 | Вода | 20-30 | До 200° | В масле | 50-58 |

| II | 5%-ный водный раствор поварен- ной соли | 52-60 | ||||

| III | 5-10%-ный водный раствор щелочи | 52-60 | ||||

| IV | 830-850 | Масло веретенное или трансформаторное | 20-40 | До 20º | - | (примечание 2) |

| V | Расплав селитры | 140-160 | 3-5 мин. | На воздухе | 45-55 | |

| Примечание: 1. Значение твердости стали после закалки даны для поверхностного слоя, глубина которого зависит от диаметра или толщины закаливаемого изделия. 2. Твердость стали, получаемая при охлаждении в масле, зависит от диаметра или толщины закаливаемого изделия. 3. Вариант III применяют для предотвращения образования мягких пятен, вариант V – для изделий диаметром или толщиной не более 5 мм. |

Рекомендуемые режимы отпуска.

| Температура отпуска в °С | Среда нагрева | Твердость HRC |

| 200-300 | Масло, селитра, щелочь | 54-50 |

| 300-400 | Селитра, печи с воздушной атмосферой | 50-41 |

| 400-500 | 41-33 | |

| 500-600 | 33-24 | |

| 600-700 | Расплав солей, печи с воздушной атмосферой | 24-15 |

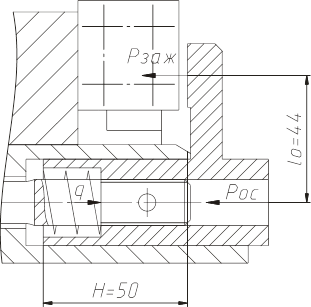

Закалка.

Температура нагрева стали для изготовления рычага.

| Тип инструмента | Рекомендуемые режимы предварительной термической обработке | ||

| Отжиг | Высокий отпуск | Нормализация | |

| Рычаг | 800-820 | 680-700 | 850-870 |

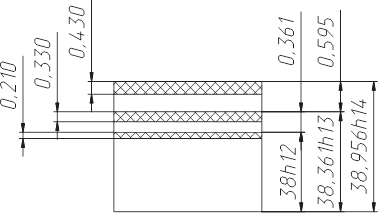

Твердость материала после отжига HB ![]() =241 МПа

=241 МПа

2.8. Механические характеристики сталь 30ХРА ГОСТ 4543-71.

| Состояние | Сигма-В, МПа | Сигма-Т, МПа | Кси, % | Дельта, % | HB |

| Закалка 880 гр (вода), Отпуск 180 гр (возд) | 1600 | 1300 | 40 | 9 | н/д |

2.9. Свариваемость.

Без ограничений – сварка производится без подогрева и без последующей термообработки.

Ограниченно свариваемая – сварка возможна при подогреве до 100-120°С и последующей обработке.

Трудносвариваемая – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300°С при сварке термообработка после сварки – отжиг.

3. Вид термической обработки, обосновать в зависимости от механических свойств необходимых для работы детали, сделанной из стали 30ХРА.

Термическая обработка металлов – это определенный временной цикл нагрева и охлаждения, которому подвергают металлы для изменения их физических свойств. Термообработка в обычном смысле этого термина проводится при температурах, не достигающих точки плавления. Процессы плавления и литья, оказывающие существенное влияние на свойства металла, в это понятие не включаются. Изменения физических свойств, вызываемые термической обработкой, обусловлены изменениями внутренней структуры и химических соотношений, происходящими в твердом материале. Циклы термической обработки представляют собой различные комбинации нагрева, выдерживания при определенной температуре и быстрого или медленного охлаждения, соответствующие тем структурным и химическим изменениям, которые требуется вызвать.

Для инструментов из стали 30ХРА требуется высокая твердость не только в холодном состоянии, но при повышенных температурах.

Продолжительность выдержки при отжиге 1-1,5 часа после нагрева всей садки.

Высокий отпуск применяют: для снятия наклепа после холодной пластической деформации (так называемый рекристаллизационный отжиг); для снятия внутренних напряжений от обработки резанием, предшествующей закалке; перед повторной закалкой изделий, имеющих пониженную твердость после термической обработки.

Продолжительность выдержки при высоком отпуске 0,5-1 час после нагрева всей садки.

Нормализацию применяют для измельчения зерна перегретой стали и для получения повышенной чистоты поверхности при обработке резанием в тех случаях, когда сталь имеет твердость HRC<160.

Нагрев при нормализации можно производить в печах и соляных ваннах. Для улучшения обрабатываемости при протягивании и зубодолблении рекомендуется нормализация при температуре 890-910°С.

Заключение.Твердость стали стволов мало информативна для широкого круга охотников, а различие химсостава разных марок невелико, фирмы изготовители придумывают особые названия своим ствольным сталям. С другой стороны, если разные стали имеют практически одинаковые прочностные характеристики при одинаковой твердости, на первый план выходят надежность технологии связанные с ней доверие и уважение к фирме и готовой марке.

Список литературыВекслер Ю.Г., Гольдштейн М.И., Грачев С.В., Специальные стали, Учебник для вузов, М., «Металлургия», 1985.

Гуляев А.П., «Металловедение», Учебник для вузов, М., Металлургия, 1977.

Гуляев А.П., Малинина К.А., Саверина С.М., Инструментальные стали, Свойства и термическая обработка, Справочник, государственное научно-техническое издательство машиностроительной литературы, М., 1961.

Лахтин Ю.М., Леонтьева В.П., Материаловедение, Учебник для вузов, М., «Машиностроение», 1

Похожие работы

... содержит только Cr, Ni, то температура не должна превышать 950–1000°С. Увеличение температуры вызывает резкий рост зерна и снижение характеристик. Охлаждение при закалке должно быть таким, чтобы не попасть в область выделения карбидов Cr. Уменьшение стоимости хромоникелевых сталей можно добиться, если вместо Ni вводить Mn. Для того, чтобы стабилизировать структуру, необходимо, чтобы Cr<15%, ...

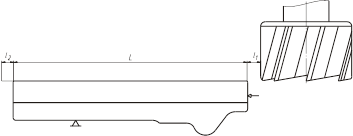

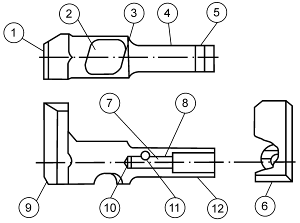

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

... 0,16-0,22 0,3-0,6 1,25-1,65 3,25-3,65 — 18ХГТ 0,17-0,23 0,8-1,1 1,0-1,3 ≤0,25 0,03-0,09 Ti 25ХГТ 0,22-0,29 0,8-1,1 1,0-1,3 ≤0,25 0,03-0,09 Ti 18Х2Н4МА 0,14-0,20 0,25-0,55 1,35-1,65 4,0-4,4 0,3-0,4 Mo 20ХГНР 0,16-0,23 0,7-1,0 0,7-1,0 0,8-1,1 0,001-0,005В Цементуемые легированные стали целесообразно применять для тяжело нагруженных деталей и в том числе для ...

... σв=1570 (Н/мм2); 3. Относительное удлинение δ=9%; 4. Относительное сужение ψ=40%; 5. Ударная вязкость КСИ= 49(Дж/см2). 3. Разработка маршрута технологического процесса изготовления детали Основой для проектирования технологического процесса механической обработки являются сведения о детали, методах достижения требований по точности и шероховатости поверхностей, типе ...

0 комментариев