Навигация

3. ОБЩАЯ ЧАСТЬ

3.1 Способы очистки промышленных газов от газообразных примесей

Примеси, содержащиеся в отходящих промышленных газах в газо- или парообразном состоянии, извлекаются путем поглощения их жидкостями (абсорбция ) или твердыми поглотителями (адсорбция), а также путем каталитического окисления или сжигания.

Если не требуется особо тонкой очистки промышленного газа от примесей, то, как правило, используют абсорбцию. Абсорбцией называется процесс поглощения газа или пара жидким поглотителем (абсорбентом). Обратный процесс – выделение поглощенного газа из поглотителя – называется десорбцией. В промышленности абсорбция с последующей десорбцией широко применяется для выделения из газовых смесей ценных компонентов, для очистки технологических и горючих газов от вредных примесей, для санитарной очистки газов и т.д.

В некоторых случаях десорбцию не проводят, если извлекаемый компонент и поглотитель являются дешевыми или отбросными продуктами или если в результате абсорбции получается готовый продукт (например, соляная кислота при абсорбции НСl водой).

3.2 Физические основы процесса абсорбции

Растворимость газов зависит от свойств газа и жидкости, от температуры и парциального давления растворяющегося газа в газовой смеси. Зависимость между растворимостью газа и его парциальным давлением характеризуется законом Генри, согласно которому равновесное парциальное давление Р пропорционально содержанию растворенного газа в растворе Х (мольн. доля):

Р = ЕХ, [3.2.1]

Где Р - парциальное давление газа над раствором мм. Рт. Ст.;

Х- концентрация газа в мольных долях;

Е - коэффициент Генри, зависящий от температуры и от природы газа и жидкости.

Значение Р и Х удовлетворяющее уравнениям имеют место при достижении равновесия между фазами, эти следует рассматривать как равновесные. Коэффициент Е зависит от природы растворяющегося вещества и температуры:

lnE = -q/RT +C; [3.2.2]

где q- теплота растворения газа, кДж/кмоль;

R-универсальная газовая постоянная, кДж/кмольос;

Т- температура растворения, оК;

С - постоянная зависящая от природы газа и жидкости.

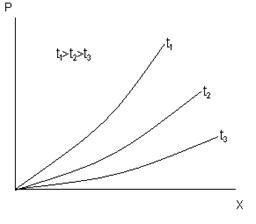

Из равенства [3.2.2] видно, что с ростом температуры растворимость уменьшается, рис 1

Рис.1 Зависимость между растворимостью газа в жидкости и парциальным давлением.

Парциальное давление растворяемого газа, соответствующее равновесию, может быть заменено равновесной концентрацией. Согласно закону Дальтона парциальное давление компонентов в газовой смеси равно общему давлению, умноженному на мольную долю этого компонента в смеси, т. е:

р= Пу; у=Р/П;

Где П- общее давление газовой смеси;

у - концентрация разделяемого компонента;

Сопоставляя уравнения, получаем:

у=Р/П=Е/Р*Х или у=mx;

где m=Е/Р - константа фазового равновесия.

В химической технике используют следующие принципиальные схемы абсорбционных установок:- прямоточные, противоточные, одноступенчатые с рециркуляцией и много ступенчатые с рециркуляцией.

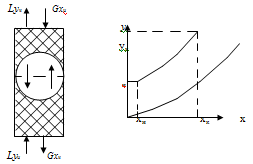

Для извлечения аммиака из воздуха используем противоточную схему (рис.2.) по этой схеме в одном конце аппарата приводится в контакт газ и жидкость, имеющие большие концентрации распределяемого вещества, а в противоположном конце меньшие.

Рис.2 Противоточная схема абсорбции

3.3 Схема абсорбционной установки

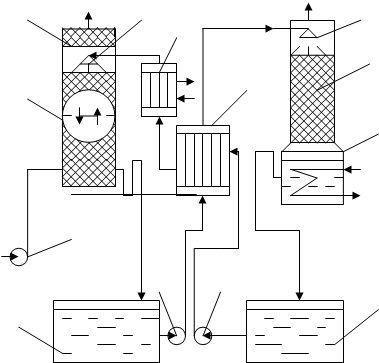

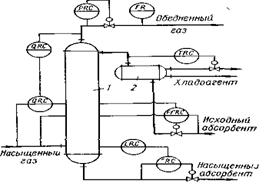

Технологическая схема процесса абсорбции водой представлена на рис.3

|

рис.3 ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ

1.- вентилятор (газодувка);

2.- абсорбер;

3.- брызгоотбойник;

4,6.- оросители;

5.- холодильник;

7.- десорбер;

8.- куб абсорбера;

9, 13- емкость для абсорбента;

10,12- насосы;

11.- теплообменник-рекуператор.

Газ на абсорбцию подается газодувкой (или компрессором) 1 в нижнюю часть абсорбера 2, где равномерно распределяется. Абсорбент из промежуточной емкости 9 насосом 10 подается в верхнюю часть колонны и равномерно распределяется по поперечному сечению абсорбера с помощью оросителя 4,6. В колонне осуществляется противоточное взаимодействие газа и жидкости. Газ после абсорбции выходит из колонны. Абсорбент стекает в промежуточную емкость 13, откуда насосом 12 направляется на регенерацию в десорбер 7 после предварительного подогрева в теплообменнике рекуператоре 11. Десорбция абсорбента производится в кубе 8. Перед подачей на орошение колонны абсорбент, пройдя теплообменник-рекуператор 11, дополнительно охлаждается в холодильнике 5.

Похожие работы

... из абсорбера; 2) температура газовой смеси, поступающей на абсорбцию; 3) уровень жидкости в абсорбере. В большинстве случаев расход газовой смеси определяется технологическим режимом, т.е. абсорбционная установка должна переработать весь поступающий поток газа. Поэтому, например, при увеличении количества подаваемой в абсорбер газовой смеси возрастает концентрация извлекаемого компонента в ...

... выходе из абсорбера; температура газовой смеси, поступающей на абсорбцию; уровень жидкости в абсорбере. В большинстве случаев расход газовой смеси определяется технологическим режимом, то есть абсорбционная установка должна переработать весь поступающий поток газа. Поэтому, например, при увеличении количества подаваемой в абсорбер газовой смеси возрастает концентрация извлекаемого компонента в ...

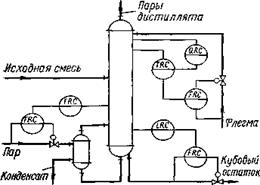

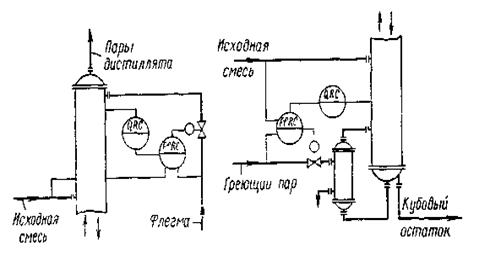

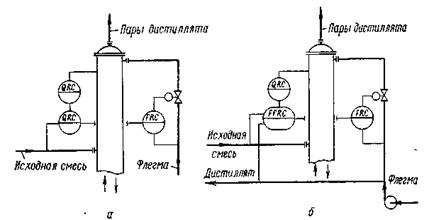

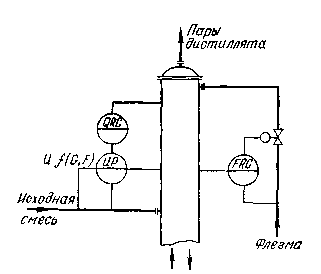

... количество жидкости, уровень которой поддерживается регулятором, управляющим клапаном, установленным на линии отвода насыщенного абсорбента в десорберы. Рис VII-19 Схема многоконтурного (каскадно-комбинированного) регулирования процесса абсорбции: 1 - абсорбер; 2 - холодильник. Автоматизация процесса ректификации Задача управления процессом ректификации состоит в получении целевого ...

... от кислых газов (м3/с) Концентрированные кислые газы, полученные при регенерации метанола, общим потоком подаются на установку переработки кислых газов с получением товарной серы. Из практики известно, что в промышленных условиях при очистке природного газа от кислых газов метанолом с последующим выделением кислых газов при регенерации, получают концентрированный кислый газ, содержащий 58% Н2S ...

0 комментариев