Навигация

Устройство и принцип действия

3. Устройство и принцип действия

По способу организации процесса адсорбции представленные в данной курсовой работе аппараты являются аппаратами периодического действия. В них адсорбент находится в неподвижном состоянии и при достижении определенной (заданной) степени насыщения его необходимо заменить или регенерировать (десорбировать). На время регенерации процесс адсорбции прерывается.

Эффективность работы адсорбционной установки в первую очередь зависит от соответствия способа организации процесса, физико-химических характеристик обрабатываемых газов и адсорбента. По расходу, температуре, влажности, давлению отбросных газов, концентрации загрязнителя и его свойствам подбираются вид адсорбента, конструкция аппарата, вид адсорбции, режим обработки. В данной, курсовой был выбран адсорбер с неподвижным слоем адсорбента - активного угля АР-А, периодической обработки и физическим процессом адсорбции.

Адсорберы периодического действия используются в тех случаях, если обрабатывается достаточно большое количество газа или если газ содержит значительные концентрации сорбата, что делает выгодным регенерацию сорбента, а также, если стоимость свежего сорбента превышает стоимость регенерации.

Адсорберы периодического действия с неподвижным слоем поглотителя имеют различное конструктивное исполнение. В данной, работе представлен адсорбер вертикальный цилиндрический с вертикальным кольцевым слоем адсорбента.

Недостатками вертикального расположения адсорбента является неравномерность слоя по высоте, которая образуется при загрузке, а также в процессе эксплуатации из-за неравномерности усадки от истирания, уноса и других причин. При работе адсорбера через зоны с меньшим сопротивлением проходит большее количество отбросных газов, что ухудшает степень очистки. Неравномерность слоя адсорбента возрастает с увеличением сечения аппарата. Поэтому пропускная способность адсорберов с вертикальным слоем адсорбента обычно не превосходит 1…1,5 м3/с.

Непрерывность очистки обеспечивают компоновкой адсорберов, одновременно задействованных на различных стадиях процесса, в две группы по три. То есть, в первой группе проходит процесс адсорбции, а во второй группе – последовательно протекают стадии десорбции, сушки, охлаждение адсорбента. При этом суммарная продолжительность стадий десорбции, осушки и охлаждения должна быть равна продолжительности адсорбции.

Процесс начинается с подачи исходной смеси в установку через штуцер для подачи паровоздушной смеси, сушильного и охлаждающего воздуха (Г). Паровоздушная смесь заполняет пространство между внутренней стенкой корпуса и внешней стенкой перфорированной корзины, содержащей адсорбент – активный уголь АР-А). Затем исходная смесь проникает через слой адсорбента, где протекает процесс массообмена, то есть происходит очищение исходной смеси. Очищенный воздух выводится через центральный нижний штуцер (Д). Полученный в результате процесса конденсат отводят через штуцер (Ж) предназначенный для отвода паров и конденсата при адсорбции, десорбции и для подачи воды. Для проведения процесса при определенной температуре устанавливается термометр в гильзу для термометра (З1). Адсорбент (активный уголь) не способный к регенерации удаляют из перфорированной корзины через разгрузочный люк (К5 7). Свежий адсорбент загружают в корзину через загрузочный люк (К1 4).

4. Расчет адсорберов периодического действия

Исходные данные задания № 22:

Расход парогазовой смеси V0= 60000 м3/ч (при нормальных условиях); температура смеси t = 20 0С; давление P = 0,2 МПа; начальная концентрация этилового спирта в воздухе ун = 0,008 кг/м3; допустимая концентрация паров спирта за слоем адсорбента ук = 0,0004 кг/м3. Плотность газовой смеси ρг = 1,2 кг/м3 (при нормальных условиях); вязкость газовой смеси μг = 2,5∙10-5 Па∙с. Адсорбент – активный уголь АР-А (насыпная плотность ε = 0,375, эквивалентный диаметр dэ = 0,0015 м). Тип аппарата – кольцевой адсорбер (наружный диаметр слоя адсорбента Dнар = 3 м, внутренний диаметр Dвн = 1,6 м).

Решение:

1) Определим необходимое сечение слоя адсорбента

![]() м2,

м2,

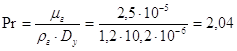

где ![]() принимаем 0,28

принимаем 0,28

![]() м2,

м2,

где Н = 5,2 м (размер из каталога).

2) Определим необходимое количество адсорбентов

![]() адсорбера.

адсорбера.

Для того чтобы обеспечить необходимую рабочую поверхность необходимо 3 абсорбера.

3) Определим высоту единицы переноса

![]()

предварительно определим числа Рейнольдса, Прандтля и Нуссельта:

- число Рейнольдса ![]()

- число Прандтля

где ![]() м2/с (приложение № 7)

м2/с (приложение № 7)

т.к. ![]() , то число Нуссельта будет рассчитываться по формуле

, то число Нуссельта будет рассчитываться по формуле

![]()

![]()

=>

=> ![]() c-1

c-1

![]() м.

м.

4) Построим изотерму адсорбции

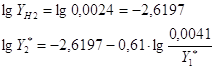

β = 0,61 (приложение № 20)

![]() ;

; ![]() ;

;

для бензола: ![]()

![]() Па.

Па.

Для этилового спирта: ![]()

![]() Па.

Па.

![]() 0С

0С

Расчетные и справочные величины сведем в таблицу 2.

Таблица 2 - Справочные и расчетные значения координат точек изотерм адсорбции бензола и этилового спирта активным углем АР-А

| Точка | Бензол | Этиловый спирт | ||

|

|

|

|

| |

| 1 | 0.000854 | 109.0 | 0.921 | 178.6 |

| 2 | 0.00256 | 134.2 | 1.80 | 220 |

| 3 | 0.00512 | 139.8 | 2.75 | 229.18 |

| 4 | 0.00939 | 143.0 | 3.97 | 234.42 |

| 5 | 0.01706 | 147.3 | 5.72 | 241.47 |

| 6 | 0.02561 | 151.2 | 7.34 | 247.86 |

Полученная изотерма изображена на рисунке 2.

5) Строим рабочую линию

Определим координаты точек: точка А(Хн, Yк), точка В(Хк, Yн).

Согласно заданию Yн = 0,008 кг/м3 , Хн = 0 кг/м3, Yк = 0,0004 кг/м3 .

Значение Хк определяют из уравнения материального баланса процесса

![]() ,

,

где при Yн = 0,008 ; Х*=249.

Для определения Vадиспользуем выражение

![]() м3/с.

м3/с.

Тогда

![]() кг/м3.

кг/м3.

Точка А(0;0,0004), точка В(191,6;0,008).

Полученная рабочая линия изображена на рисунке 2.

6) Определим число единиц перенос Nу методом графического интегрирования.

Задаем ряд значений Y в интервале [Yн - Yк], определяем Y*. Полученные данные сводим в таблицу 3.

Таблица 3 - Значения параметров для графического интегрирования

|

|

|

|

|

| 0,008 | 0,001 | 0,007 | 142,8 |

| 0,006 | 0,0007 | 0,0053 | 188,6 |

| 0,004 | 0,00045 | 0,0035 | 281,6 |

| 0,002 | 0,0002 | 0,0018 | 555,5 |

| 0,001 | 0,00005 | 0,00095 | 1052,6 |

| 0,0004 | 0 | 0,0004 | 2500 |

Указанная графическая зависимость представлена на рисунке 3.

Определяем площадь под кривой, ограниченной ординатами Yн = 0,008 кг/м3 и Yк = 0,0004 кг/м3.

Число единиц переноса определяют из выражения

![]()

где ![]()

![]() - масштаб по оси

- масштаб по оси ![]() ;

;

![]() - масштаб по оси

- масштаб по оси ![]() .

.

![]() .

.

7). Определим высоту адсорбционного слоя из выражения

![]() м.

м.

Из конструкционных соображений принимаем Н=0,1 м.

8). Определим объем слоя адсорбента по формуле

![]() м3.

м3.

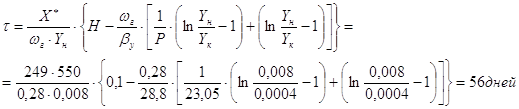

9). Определим продолжительность адсорбции

так как рабочая линия расположена в двух областях изотермы адсорбции, то:

- для первой области

откуда

![]() дней

дней

здесь b = 1,19 (приложение №21), так как

![]()

- для второй области

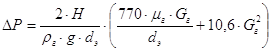

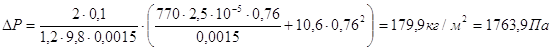

10) Определим сопротивление слоя адсорбента

,

,

где ![]() кг/м3∙с ,

кг/м3∙с ,

Анализ задания и литературных данных произведенных в ходе курсового проекта позволил определить технологическую схему проведения процесса для достижения поставленных целей. Эта схема была оформлена на первом листе курсового расчета и представлена в приложении на формате А1 (технологическая схема выполнена в программе КОМПАС – 3D LT 5.11).

В ходе курсового проекта были произведены технологические расчеты по современным методикам, позволяющие выбрать тип адсорбера и гидродинамические сопротивления аппарата.

По результатам расчета был выполнен чертеж кольцевого адсорбера полностью соответствующего результатам расчетов. Адсорбер выполнен по современным каталогам и соответствует действующим стандартам.

Заключение

В данной курсовом проекте был рассмотрен процесс адсорбции. Это широко используемый процесс для разделения и концентрирования веществ. Адсорбция это универсальный метод, позволяющий практически полностью извлечь примеси из жидкой фазы.

В данном курсовом проекте также были:

· произведены выбор и разработка технологической схемы процесса улавливания этилового спирта;

· выполнен чертеж технологической схемы расположения адсорберов;

· представлен технологический расчет вертикального кольцевого адсорбера периодического действия, действие которого основано на процессе адсорбции с использованием адсорбента активного угля АР-А;

· а так же выполнен чертеж общего вида аппарата.

Список библиографических источников

1. В.Н. Стабников, И.М. Ройтер, Т.Б. Процюк. Этиловый спирт – М.; Изд-во Пищевая промышленность, - 1976 г.

2. Н.Л. Глинка Общая химия: Учебное пособие для вузов. – 22-е изд., исправленное/Под ред. Рабиновича В.А. – Л.: Химия,1982 г.

3. Под ред. Ю.А. Золотова, Е.Н. Дорохова и др. Основы аналитической химии.- М.; Химия, книга 2, -2000 г.

4. А.С. Тимонин Инженерно-экологический справочник. Т 1. – Калуга: Изд-во Н. Бочкаревой, 2003 г.

0 комментариев