Навигация

Требования к жесткости фланцевого соединения

3.6.8 Требования к жесткости фланцевого соединения

Условие жесткости (герметичности) фланцевого соединения

![]() , (108)

, (108)

где ![]() – допускаемый угол поворота фланца, рад.

– допускаемый угол поворота фланца, рад.

Для плоских приварных фланцев в рабочих условиях ![]() = 0,013 рад.

= 0,013 рад.

Проверка условия жесткости:

![]() < 0,013 (рад).

< 0,013 (рад).

Условие жесткости выполняется.

3.6.9 Расчет крышки люка

Расчетная толщина плоской круглой крышки с дополнительным краевым моментом

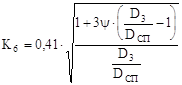

![]() , (109)

, (109)

где ![]() - коэффициент ослабления крышки отверстиями;

- коэффициент ослабления крышки отверстиями;

![]() - безразмерный коэффициент;

- безразмерный коэффициент;

![]() - расчетный диаметр крышки, мм.

- расчетный диаметр крышки, мм.

Расчетный диаметр крышки ![]() равен среднему диаметру прокладки:

равен среднему диаметру прокладки:

![]() мм.

мм.

Коэффициент ослабления для крышек без отверстий ![]()

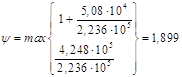

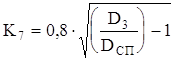

Коэффициент ![]() определяется по формуле:

определяется по формуле:

, (110)

, (110)

где ![]() – безразмерный коэффициент;

– безразмерный коэффициент;

![]() - диаметр болтовой окружности, мм.

- диаметр болтовой окружности, мм.

![]() мм.

мм.

, (111)

, (111)

где ![]() - реакция прокладки, Н;

- реакция прокладки, Н;

![]() - болтовая нагрузка, Н;

- болтовая нагрузка, Н;

![]() - равнодействующая внутреннего давления, Н.

- равнодействующая внутреннего давления, Н.

![]() ;

;

![]() ;

;

![]()

;

;

Расчетная толщина крышки по формуле (109)

мм.

мм.

Исполнительная толщина крышки

![]() (112)

(112)

где С1 - прибавка на коррозию.

![]() мм.

мм.

Толщина плоской крышки по стандарту [7] S1 = 26 мм.

Толщина плоской крышки в месте уплотнения, мм

, (113)

, (113)

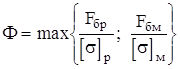

где

, (114)

, (114)

В формуле (114) индекс «р» указывает на то, что величина относится к рабочему состоянию или условиям испытания, индекс «м» – к условиям монтажа.

Болтовая нагрузка в рабочих условиях,

![]() , (115)

, (115)

![]() Н,

Н,

Допускаемое напряжение материала крышки в рабочих условиях

![]() МПа.

МПа.

Болтовая нагрузка в условиях монтажа

![]() МПа.

МПа.

Допускаемое напряжение материала крышки в условиях монтажа

![]() МПа.

МПа.

![]()

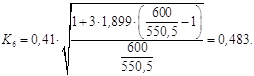

Коэффициент ![]() в формуле (93)

в формуле (93)

. (116)

. (116)

![]()

Толщина крышки в месте уплотнения по формуле (113)

![]() мм.

мм.

Окончательно толщина крышки в месте уплотнения принята согласно стандарта [7]

S2 = 23 мм.

Толщина плоской крышки на краю, мм

![]() , (117)

, (117)

![]() мм.

мм.

Окончательно толщина крышки в месте уплотнения принята согласно стандарта [7] S3 = 17 мм.

Допускаемое давление для плоской крышки с дополнительным краевым моментом

, (118)

, (118)

где С = С1 – прибавка на коррозию, мм.

![]() МПа.

МПа.

0,94 МПа < 1,4 МПа.

Условие прочности выполняется.

3.7 Выбор опор

Аппарат установлен на 4 опорных лапах.

Усилие, действующее на опорную лапу при обеспечении равномерного распределения нагрузки между всеми опорными лапами, Н

![]() , (119)

, (119)

где G – вес аппарата в рабочих условиях, Н.

Масса аппарата в рабочих условиях с учетом изоляции [1]:

m= 12150 кг.

Вес аппарата

![]() , (120)

, (120)

где g – ускорение свободного падения, м / с2.

G = 12150 × 9,81 = 1,192× 104 Н,

![]() Н.

Н.

По пособию [4] принимаем сварные лапы с увеличенным вылетом для изоляции с допускаемой нагрузкой на опорную лапу 40000 Н.

Обозначение: Опорная лапа 3–40000 ГОСТ 26296–84.

Сварная опорная лапа с увеличенным вылетом для изоляции

![]() = 270 мм; h = 525 мм;

= 270 мм; h = 525 мм;

![]() = 300 мм;

= 300 мм; ![]() = 535 мм;

= 535 мм;

d = 35 мм; ![]() = 8 мм.

= 8 мм.

![]() = 320 мм;

= 320 мм;

3.8 Выбор строповых устройств

Строповка аппарата осуществляется за две цапфы. Схема строповки приведена на чертеже общего вида аппарата.

Масса аппарата в условиях монтажа

![]() кг.

кг.

Вес аппарата в условиях монтажа

![]() , (121)

, (121)

![]() Н.

Н.

Усилие, действующее на одно строповое устройство

![]() , (122)

, (122)

где n – количество строповых устройств.

![]() Н = 10,15 кН.

Н = 10,15 кН.

Принимаем цапфу грузоподъемностью 20 кН из стали марки Ст3сп5 для аппарата с радиусом кривизны R = 750 мм [4]:

Цапфа 3–1–20–750 Ст3сп5 ГОСТ 13716–73.

Выводы

Конструкция аппарата, его основных сборочных единиц и расчеты выполнены в соответствии с действующей в химическом машиностроении нормативно-технической документацией.

Расчеты аппарата на прочность, жесткость и устойчивость выполнены в полном объеме и подтверждают работоспособность разработанной конструкции аппарата.

0 комментариев