Навигация

Расчет параметров агрегатов и выбор оборудования технологических линий обжимного стана

3 Расчет параметров агрегатов и выбор оборудования технологических линий обжимного стана

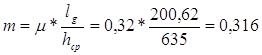

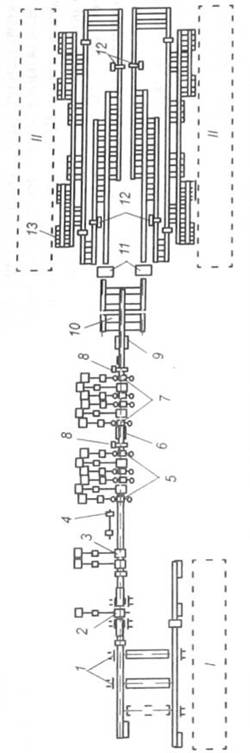

В данном курсовом проекте блюминг предназначен для прокатки слитков в блюмы сечением 300 х 300 мм и слябы 250 х 1 500 мм.

В качестве исходного материала для прокатки блюмов принимаем слиток Л7, отливаемый в изложницы; размеры сечения слитка 1144 х 559, высота слитка 2100 мм. .А для прокатки слябов слиток с размерами 1250х670х2900 мм.

3.1 Составление баланса металла по обжимному цеху

Потребность цеха в слитках с учетом потерь определяется по формуле:

![]()

где Пгод – производительность годовая;

Побр - массовая часть обрези в общем объеме;

Пок – массовая часть окалин в общем объеме;

Определим массовую часть обрези в общем объеме:

![]()

где 0,08 – доля обрези от общего объема;

Пгод – 2,5 млн.т/год;

![]()

Определим массовую часть окалин в общем объеме:

![]()

где 0,02 – доля окалины от общего производства проката;

![]()

Потребность цеха в слитках составит:

![]()

3.2 Выбор типа агрегатов обжимного цеха

Выбранный агрегат основной технологической линии должен обеспечивать годовую производительность в 2,5 млн.т/год готовой продукции- блюмов сечением 200 х 200 мм и слябов сечением 250 х 1500 мм.

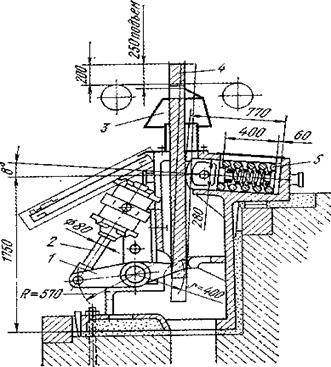

Следовательно подходит блюминг 1150 с производительностью по блюмам и слябам 3,3 млн.т/год. Блюминг предназначен для прокатки блюмов сечением 200 х200 – 350 х 350 и блюмов до 250х1500 из слитков массой до 10 т.

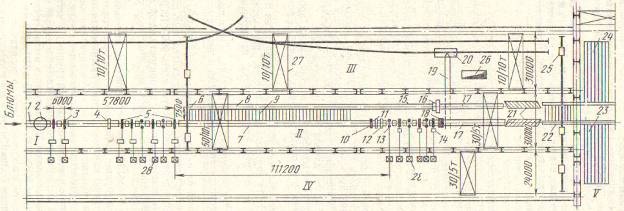

3.3 Расчет параметров блюминга 1150

Расчет блюма сечением 300 х 300 мм

Определяем коэффициент вытяжки, [1.стр 10]:

![]()

где S0 – площадь поперечного сечения слитка;

S – площадь поперечного сечения заготовки;

![]() .

.

Определяем длину заготовки, [1.стр 10]:

![]() м,

м,

где l0 – 2,10 м - исходная высота или длина слитка;

![]() ,

,

Определим суммарное обжатие, [2.стр 130]:

![]() ,

,

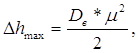

Определяем максимальное обжатие [2.стр 41]:![]()

мм

мм

где μ – 0,32 - коэффициент трения металла в валке;

Dв – 1150 мм - диаметр валка;

Определим коэффициент трения металла в валке, [1.стр. 22]:

![]()

где n1 –1,0 - коэффициент характеризующий состояние поверхности валков;

n2 – 0,8 - коэффициент учитывающий скорость прокатки;

t – температура прокатки 1300 ºС;

![]()

![]() ,

,

принимаем максимальное обжатие ![]() .

.

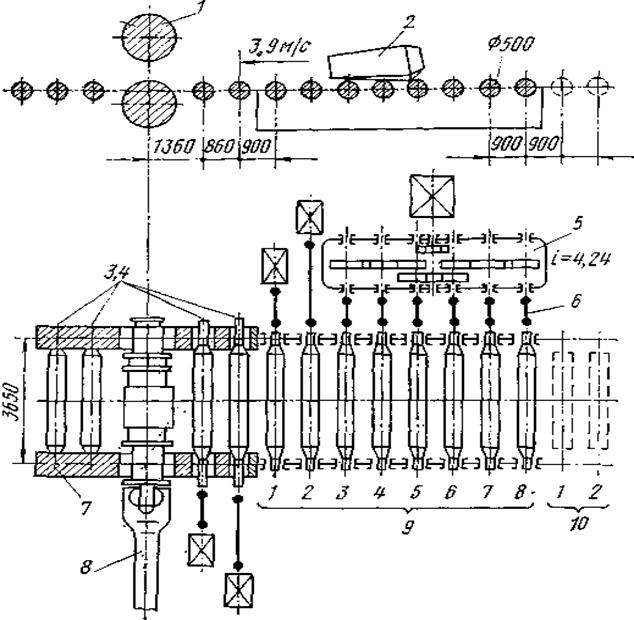

Определяем длину очага деформации при прокатке, [1.стр 17]:

![]() ,мм

,мм

где Rв – 575 мм - радиус валка;

![]() =

=![]() =200,62 мм.

=200,62 мм.

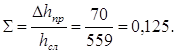

Определим величину относительного обжатия металла [1.стр. 26]:

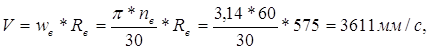

Определим скорость прокатки, [2.стр 70]:

![]() мм/с,

мм/с,

где nв – 90 рад/с - частота вращения рабочих витков;

Рассчитаем скорость деформации металла, [2.стр. 70]:

,

,

Определяем предел текучести прокатываемого металла, [1,стр.13]:

![]() ,

,

Определяем среднее давление металла на валки, [1.стр. 29]:

![]()

где k – коэффициент сопротивления металла деформации, [1.стр. 32];

![]()

m – коэффициент учитывающий время при прокатке, [1.стр. 27] ;

,

,

hcр – средняя толщина металла, [1.стр. 27];

![]()

h1 – толщина заготовки после прокатки, [1.стр. 11];

![]()

![]()

Определим усилия прокатки, [1.стр. 36]:

![]()

где b0 – начальная ширина заготовки;

b – ширина заготовки после прокатки, [1.стр. 11];

![]()

где ![]() - уширение при прокатке, [2.стр. 134];

- уширение при прокатке, [2.стр. 134];

![]()

Принимаем уширение ![]() = 5 мм;

= 5 мм;

![]()

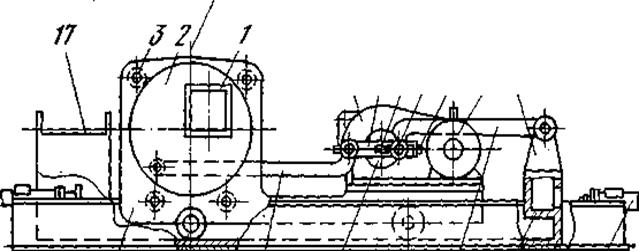

Определяем момент прокатки [2.стр. 145]:

![]()

где ![]() коэффициент плеча прокатки;

коэффициент плеча прокатки;

Определим момент трения подшипников скольжения валка, [1.стр. 43]:

![]()

где dш –0,75 м - диаметр шейки;

![]() коэффициент трения в подшипниках скольжения;

коэффициент трения в подшипниках скольжения;

Определим момент холостого хода, [1.стр. 39]:

![]()

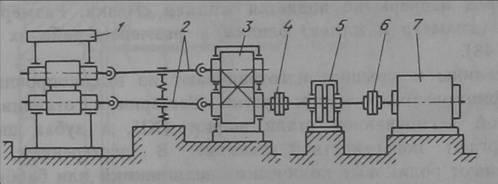

Определим мощность двигателя, [2.стр. 137]:

![]()

где ![]() рад/с2 - частота вращения двигателя;

рад/с2 - частота вращения двигателя;

![]() 0,85 - КПД привода валков.

0,85 - КПД привода валков.

Расчет блюма сечением 250 х 1500 мм

Определяем коэффициент вытяжки, [1.стр 10]:

![]()

где S0 – площадь поперечного сечения слитка;

S – площадь поперечного сечения заготовки;

![]() .

.

Определяем длину заготовки, [1.стр 10]:

![]() м,

м,

где l0 – 2,10 м - исходная высота или длина слитка;

![]() ,

,

Определим суммарное обжатие, [2.стр 130]:

![]()

Определяем максимальное обжатие [2.стр 41]:![]()

мм

мм

где μ – 0,32 - коэффициент трения металла в валке;

Dв – 1150 мм - диаметр валка;

Определим коэффициент трения металла в валке, [1.стр. 22]:

![]()

где n1 –1,0 - коэффициент характеризующий состояние поверхности валков;

n2 – 0,8 - коэффициент учитывающий скорость прокатки;

t – температура прокатки 1300 ºС;

![]()

![]() ,

,

принимаем максимальное обжатие ![]() .

.

Определяем длину очага деформации при прокатке, [1.стр 17]:

![]() ,мм

,мм

где Rв – 575 мм - радиус валка;

![]() =

=![]() =200,62 мм.

=200,62 мм.

Определим величину относительного обжатия металла [1.стр. 26]:

Определим скорость прокатки, [2.стр 70]:

![]() мм/с

мм/с

где nв – 90 рад/с - частота вращения рабочих витков;

Рассчитаем скорость деформации металла, [2.стр. 70]:

,

,

Определяем предел текучести прокатываемого металла, [1,стр.13]:

![]() ,

,

Определяем среднее давление металла на валки, [1.стр. 29]:

![]()

где k – коэффициент сопротивления металла деформации, [1.стр. 32];

![]()

m – коэффициент учитывающий время при прокатке, [1.стр. 27] ;

,

,

hcр – средняя толщина металла, [1.стр. 27];

![]()

h1 – толщина заготовки после прокатки, [1.стр. 11];

![]()

![]()

Определим усилия прокатки,[1.стр. 36]:

![]()

где b0 – начальная ширина заготовки;

b – ширина заготовки после прокатки, [1.стр. 11];

![]()

где ![]() - уширение при прокатке, [2.стр. 134];

- уширение при прокатке, [2.стр. 134];

![]()

Принимаем уширение ![]() = 5 мм;

= 5 мм;

![]()

Определяем момент прокатки [2.стр. 145]:

![]()

где ![]() коэффициент плеча прокатки;

коэффициент плеча прокатки;

Определим момент трения подшипников скольжения валка, [1.стр. 43]:

![]()

где dш –0,75 м - диаметр шейки;

![]() коэффициент трения в подшипниках скольжения;

коэффициент трения в подшипниках скольжения;

Определим момент холостого хода,[1.стр. 39]:

![]()

Определим мощность двигателя,[2.стр. 137]:

![]()

где ![]() рад/с2 - частота вращения двигателя;

рад/с2 - частота вращения двигателя;

![]() 0,85 - КПД привода валков.

0,85 - КПД привода валков.

Рассчитанная мощность привода вращения рабочих валков равна 6,78 МВт.

ВЫВОДЫ

В курсовом проекте выполнено описание технологических линий обжимного цеха, рассмотрены особенности технологического процесса обжимного цеха. Был произведен выбор и расчет оборудования главной линии обжимного стана 1150.

В процессе выполнения проекта были получены следующие основные параметры: максимальное обжатие ![]() ; скорость прокатки

; скорость прокатки ![]() , усилие прокатки для блюмов равняется

, усилие прокатки для блюмов равняется ![]() , для слябов

, для слябов ![]() ; момент прокатки

; момент прокатки ![]() и 1,14 МН*м ; момент трения подшипников скольжения валка

и 1,14 МН*м ; момент трения подшипников скольжения валка ![]() и 0,1422 МН*м ; момент холостого хода

и 0,1422 МН*м ; момент холостого хода ![]() и 0,057 МН*м мощность двигателя

и 0,057 МН*м мощность двигателя ![]() и 6,78 МВт для слябов.

и 6,78 МВт для слябов.

ПЕРЕЧЕНЬ ССЫЛОК

1. Королев А.А. Механическое оборудование прокатных и трубных цехов: Учебник для вузов. – 4-е изд., перераб. и доп. – М.: Металлургия,1987.480 с.

2. Прокатное производство. Учебник для вузов. 3-е изд. Полухин П.И., Федосов Н.М., Королев А.А., Матвеев Ю.М. М.: «Металлургия», 1982,696 с.

3. Машины и агрегаты металлургических заводов. В 3-х томах. Т. 3. Машины и агрегаты для производства и отделки проката. Учебник для вузов / Целиков А.И., Полухин П.И., Гребенник В.М. и др. 2-е изд., перераб. и доп. – М.: Металлургия, 1988. 680 с.

4. Методические указания на выполнение курсового проекта по дисциплине: «Технологические линии и комплексы металлургических цехов».

5. Королев А.А. Конструкция и расчет машин и механизмов прокатных станов:

учебное пособие для вузов. М.: Металлургия, 1969. 461 с.

Похожие работы

... рабочих линий) и дополнительно машины и агрегаты, с использованием которых выполняют различные технологические операции по перемещению, транспортированию и обработке заготовок и прокатанных полос. Весь комплекс дополнительных машин и агрегатов относят к группе вспомогательного оборудования прокатных цехов. 5.1 Выбор основного оборудования Так как заготовки 110110 мм и 250250 мм, то и расчёт ...

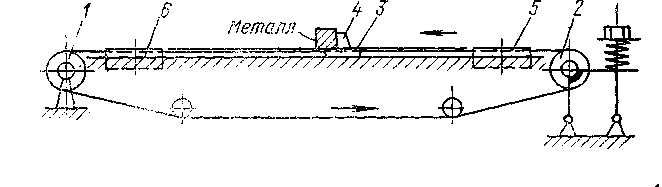

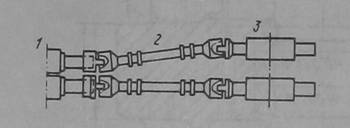

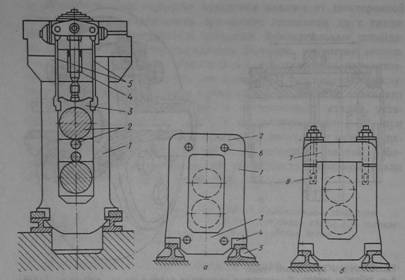

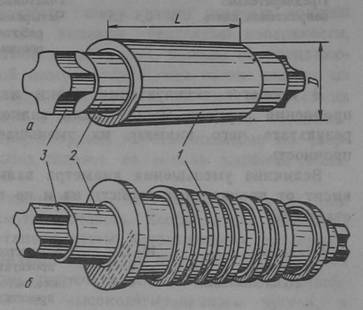

... станах, там где перемещение валков и масса уравновешиваемых деталей невелики. 2. Агрегаты и механизмы поточных технологических линий прокатных цехов Вспомогательное оборудование – агрегаты и механизмы поточных технологических линий прокатных цехов подразделяют на две основные группы: транспортную, выполняющую операции по перемещению металла, подаче его к рабочим клетям и его кантовку и ...

... - 77 и др. или ТУ. В заводских технологических инструкциях обычно приводятся более подробные данные о допустимой величине поверхностных дефектов на используемых заготовках, установленные с учетом специфики технологии производства проката на сортовых станах, условий нагрева металла, применяемых систем калибровок валков, средств отделки готовой продукции и т.д. Стандартизованы также требования к ...

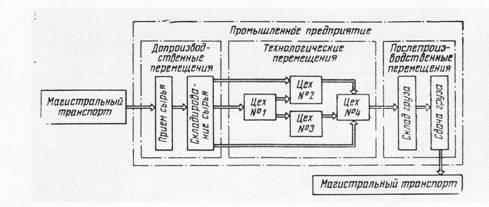

... со средой осуществляется с помощью внешнего промышленного транспорта через стыковые пункты. Следовательно, состав всей транспортной системы можно представить совокупностью трех подсистем со свойственными им конструктивными особенностями: внешнего промышленного транспорта, транспортных магистралей и пунктов их стыкования. Под пунктом стыкования понимают подсистему транспорта как комплекс ...

0 комментариев