Навигация

Формування математичної моделі процесу експандуювання корму

4. Формування математичної моделі процесу експандуювання корму

4.1 Теоретичне обґрунтування пропонованої розробки

Експандування – це термомеханічний обробіток, що дозволяє отримувати структурований корм, що має переваги перед екструдуванням в добавці великого проценту рідини (олії, жиру, меляси) і у використанні більш дешевшої і складної сировини, удільна енергомісткість процесу експандування в 4-6 рази менша ніж екструдування. Особливе значення в роботі експандера має головка, яка сумісно із зовнішнім підводом теплоти і дією гвинтової поверхні на кормову сировину формує температурний режим і тиск в робочому просторі.

Експандування забезпечує слідуючі переваги: увід великої кількості рідких компонентів – олії, жиру,меляси та ін.; знешкодження шкідливих для живлення компонентів; покращення якості і засвоюваності кормів; більш високу продуктивність пресу, кращу якість продукту; використання більш дешевої і складної для пресування сировини; кращу збереженість вітамінного складу; менші енергозатрати в порівнянні із традиційним обробітком на пресах.

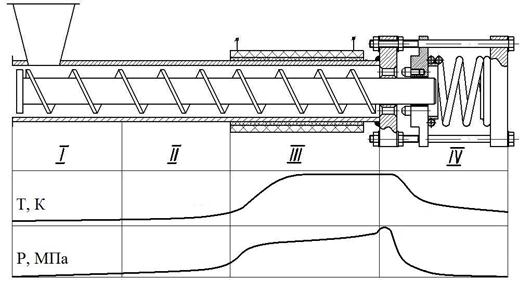

Процес ущільнення корму в експандері можна розділити на чотири зони (Рисунок4.1):

1-а - перемішування, переміщення кормової суміші вздовж шнека та початку ущільнення;

2-а - наростання тиску, пресування і руйнування часток;

3-я - подальше підвищення тиску, температури і переходу корми в вязкопластичний стан;

4-а - продавлювання маси через отвори вихідний головки машини.

Рисунок 4.1 Зони ущільнення корму в експандері і зміна фізичних властивостей реологічні сировини при русі в робочому органі

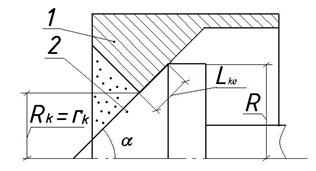

Розглянемо режим роботи установки без пружини на вихідний голівці. Внутрішній радіус на початку каналу rk і довжина кільцевого каналу головки експандера Lk змінюються при переміщенні конуса. Хай при закритому вихід довжина Lk дорівнює Lko (може бути Lko = 0) (Рисунок 4.2).

Рисунок 4.2. Початкове положення головки експандера: 1 - корпус експандера; 2 - запірний конус головки експандера.

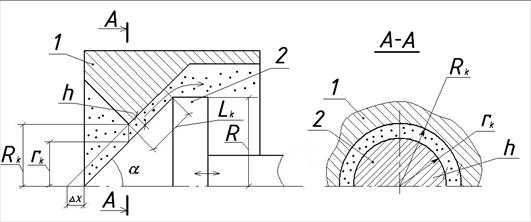

При цьому rkо = Rk. Зовнішній радіус на початку каналу Rk при переміщенні конуса не змінюється, Rk = const. Перемістивши конус на відстань Δx вправо (Рисунок 4.3).

Рисунок 4.3. Робоче положення головки експандера: 1 - корпус експандера; 2 - запірний конус головки експандера.

Тоді rk = Rk - Δx ∙ tgα і Lk = Lkо + Δx ∙ cosα. Наприклад, при α = 60о буде

rk = Rk - Δx, Lk = Lkо + Δx / 2, де Δx - осьовий переміщення конуса.

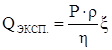

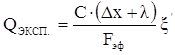

Пропускна здатність вихідний головки експандера, кг / с:

(4.1)

(4.1)

де Lk - довжина кільцевого каналу, м;

Rk, rk - зовнішній і внутрішні радіуси на початку каналу, м;

α - кут між утворюючої регулюючого конуса і його висотою;

РIII - щільність суміші в кінці 3-ї зони, кг/м3;

m - кількість каналів головки експандера;

PIII - максимально можливий тиск оброблюваної суміші на останньому витку шнека наприкінці 3-ї зони, Па;

η - динамічна в'язкість суміші в 3-й зоні, Па • с.

З рівняння (1) визначають залежність основного регульованого конструктивного параметра експандера - ширини кільцевого каналу (Rk- rk) від тиску PIII при Rk = const.

Важливий параметр, що задається в залежності від необхідної якостіі виду оброблюваного корми - тиск суміші PIII наприкінці 3-ї зони, максимально по всій довжині шнека. Воно залежить від ширини кільцевого вихідного каналу.

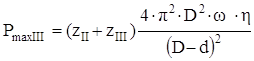

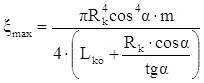

При повністю закритих отворах вихідний головки тиск суміші PIII наприкінці 3-ї зони буде максимально, і, з припущенням, що тиск між 1-й і 2-й зонами практично відсутня, визначається за формулою (Рисунок 4.1), Па:

(4.2)

(4.2)

де zII, zIII - число витків шнека в 2-й і 3-й зонах;

D, d - зовнішній і внутрішні діаметри шнека, м;

ω - частота обертання шнека, с-1;

Формула (4.1) може бути записана у вигляді, кг / с:

(4.3)

(4.3)

де Р - тиск (середній тиск понад атмосферного (РIII - PАТМ) / 2), Па;

ρ - щільність суміші, кг / м 3;

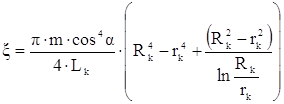

ξ - геометричний параметр (залежить від Rk, rk, Lk, α, m).

При заданих Rk, Lkо, α - можна табульованою залежністю ξ (Δx) і зобразити цю залежність графічно. При Δx = 0 буде ξо = 0 (тому що Rk = rk).

При rk = 0,  . При Δx> Rk • cosα / tg α формула для QЕКСП. буде іншою.

. При Δx> Rk • cosα / tg α формула для QЕКСП. буде іншою.

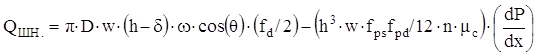

Продуктивність шнека наприкінці 3-ї зони, кг / с:

![]() (4.4)

(4.4)

де hIII - крок витків шнека в 3-й зоні, м;

е - товщина витка шнека, м;

εIII - коефіцієнт осьового переміщення суміші останнім витком шнека в

3-й зоні, обумовлений провертання маси відносного нього.

Умова неперервності потоків матеріалу, що забезпечує стійку роботу експандера, визначається рівністю пропускної здатності вихідний головки (3) і продуктивності шнека (4):

![]() (4.5)

(4.5)

Звідси можна знайти ε - коефіцієнт переміщення продукту. При закритому вихід QЕКСП. = 0, значить QШН. = 0 та ε = 0, тобто продукт не рухається.

Для розрахунку продуктивності шнека більш результативною є формула, де враховані коефіцієнти форми для противопотоку та середньої в'язкості в потоці, кг / с:

(4.6)

(4.6)

де D - зовнішній діаметр шнека, м;

h - глибина витка, м; w - ширина витка (через крок S, w = S cos (θ)), м;

δ - зазор між краєм витка і поверхнею шнека, м;

θ = arctg S / π (D-2δ) - кут нахилу нитки витка, рад.;

n - показник степеневого закону в рівнянні течії ненютоновської рідини (матеріалу), наприклад, для не подрібненого насіння ріпаку,

n = 0,1298;

μс - в'язкість ненютоновської рідини , (Па ∙ с);

Р - тиск, Па;

Х - відстань уздовж шнекового каналу, м;

fd = 1 - (0,487 n2 - 0.948n + 0.972) h / w - коефіцієнт форми вимушеного потоку;

fps = 1 - (0,949 n2 - 1,87 n + 1,59) h / w - коефіцієнт форми для противипотоку, викликаного опором вихідного пристрою; fpd -

коригуючий коефіцієнт для середньої в'язкості в потоці (fpd = 0,98).

Градієнт тиску вздовж осі шнека ![]() можна приблизно замінити на

можна приблизно замінити на ![]() . Формулу (4.6) можна написати у вигляді, кг / с:

. Формулу (4.6) можна написати у вигляді, кг / с:

![]() (4.7)

(4.7)

де, ![]() ;

;

![]() величини, що залежать від геометричних па розмірів шнека. Параметри A і В приблизно постійні для даного шнека;

величини, що залежать від геометричних па розмірів шнека. Параметри A і В приблизно постійні для даного шнека;

L - довжина шнека, м.

Рівняння (5) можна записати у вигляді:

(4.8)

(4.8)

Це рівняння дозволяє розрахувати робочі характеристики (тиск, число обертів і продуктивність експандера). Величини ρ і η вважаємо наближено постійними, тоді рівняння (3) набуде вигляду, кг / с:

![]() (4.9)

(4.9)

де ξ '= ξ ∙ ρ / η;.

На підставі геометричних перетворень продуктивність експериментального експандера може бути представлена виразом, кг / с:

(4.10)

(4.10)

де λ - деформація при незмінному зазорі, м;

Δx - переміщення головки експандера, м;

С - коефіцієнт жорсткості пружини, Па;

Fеф. - Ефективна площа поперечного перерізу, м2.

Пружина в роботі експандера виконує демпфіруючу роль. Вона підтримує необхідний тиск у вихідний камері і виключає появу різких стрибків тиску, викликаних випадковими зовнішніми чинниками.

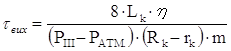

Час обробки суміші при експандуванні корму визначається за виразом, за формулою:

![]() (4.11)

(4.11)

де τвых - час проходження суміші через головку, с;

![]() - усереднений коефіцієнт осьового переміщення суміші у 2-й і 3-й зонах.

- усереднений коефіцієнт осьового переміщення суміші у 2-й і 3-й зонах.

Час проходження суміші через головку, з:

(4.12)

(4.12)

На нагрівання оброблюваної суміші до необхідної температури tk наприкінці 3-ї зони витрачається, Дж:

![]() (4.13)

(4.13)

де mМ - маса суміші в машині при сталому режимі роботи, кг;

см - теплоємність маси при постійному тиску, Дж / (кг * оС);

tн, tk - початкова і кінцева температура суміші, оС.

Маса суміші в машині при сталому режимі роботи, кг:

![]() (4.14)

(4.14)

Тепловтрати від нагрівання корпусу машини і навколишнього повітря, Дж:

![]() (4.15)

(4.15)

де kтп = 1 / (1/αм + δ / λ 1 / αв) - коефіцієнт теплопередачі, Дж / (м2 * с * оС);

αм, αв - коефіцієнт теплопередачі оброблюваної суміші до корпуса установки і від нього в навколишнє середовище, Дж / (м2 * с * оС);

δ - товщина стінки корпусу, м;

λ - коефіцієнт теплопровідності корпусу, Дж / (м2 * с * оС);

tMср = (tн. - tк.) / 2 - середня (по довжині робочої камери) температура оброблюваної суміші, оС;

tв - температура навколишнього повітря, оС;

Fкн. - площа зовнішньої поверхні циліндричного корпусу, м2.

Загальна споживана енергія, Дж:

![]() (4.16)

(4.16)

де ![]() = (0,7 ... 0,85) - енергії, що витрачається на стиснення суміші, Дж;

= (0,7 ... 0,85) - енергії, що витрачається на стиснення суміші, Дж;

Мкр. - Крутний момент на валу шнека, Н • м.

Енергія додаткового джерела електропідігріву, Дж:

![]() (4.17)

(4.17)

де Fкв. - площа внутрішньої поверхні корпусу, м2;

tц - середня температура корпусу, необхідна для додаткового підігріву експандуйованої суміші до k> tk, оС;

E Σ - сумарна енергія, що споживається при нагріванні суміші до температури t` k (визначається аналогічно EΣ) , Дж.

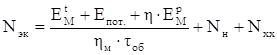

Сумарна потужність, необхідна для роботи експандера, Вт:

(4.18)

(4.18)

де ηм. - коефіцієнт перетворення механічної енергії в теплову;

NН. - потужність електронагрівального елемента, Вт;

Nхх. - потужність холостого ходу установки, Вт.

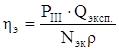

КПД експандера, ηэ, дорівнює:

(4.19)

(4.19)

де PIII - тиск суміші вихідний головки експандера, Па;

Qексп. - Продуктивність експандера, кг / с.

У результаті теоретичних досліджень робочого процесу експандера обґрунтована залежність продуктивності та енергоємності від його конструктивно-режимних параметрів при переробці корму.

Також встановлено, що підвищення ефективності пресуючи машин для кормовиробництва, можливо при встановленням пружини на головці експандера.

Оскільки базові експандери мають мінімальні витрати енергії в межах 15-17 кВт/т. Тому при використанні експериментального експандера енергозатрати зменшаться на 16 %.

За результатами проведених досліджень розглянутого процесу експандування визначеніі зміни характеристик вхідної сировини при проходженні її по функціональним ділянкам (зонах ущільнення кормів), а також уточнено аналітичні вирази енергоємності експандера з демпфіруючим пристроєм.

Використана оригінальна конструктивно-технологічна схема експандера, здатна обробляти кормову сировину в широких діапазонах співвідношення складових компонентів: зерно гороху - 20%, а зерно ячменю - 50%; зелена маса до – 30%.

Застосування методу математичного планування при дослідженні технологічного процесу експандування кормів, реалізованого в лабораторних і виробничих експериментах, дозволило визначити оптимальну питому енергоємність процесу експандування 12,6 кВт/т. залежно від частоти обертання шнека 130-140 об/хв., при вмісті зеленої маси 30-32 % і мінімальних витрат енергії стискання, що досягається при нагріванні суміші в зоні максимального ущільнення до температури 110-130 оС. Порівняльним аналізом питомих енергоємності базових та експериментального експандера було встановлено, що цей важливий енергетичний показник зменшився на 16 %.

0 комментариев