Глава 1. Двигатель

Карбюраторные и дизельные двигатели

В качестве силовой установки на автомобилях используется двигатель внутреннего сгорания.

По виду применяемого топлива двигатели подразделяются на карбюраторные, дизельные и газовые.

Карбюраторные - это двигатели, работающие на жидком топливе (бензине), с принудительным зажиганием. Перед подачей в цилиндры двигателя, топливо перемешивается с воздухом в определенной пропорции с помощью карбюратора.

Дизельные - это двигатели, работающие на жидком топливе (дизельном топливе), с воспламенением от сжатия. Подача топлива осуществляется форсункой, а смешивание с воздухом происходит внутри цилиндра.

Газовые - это двигатели, которые работают на пропано-бутановом газе, с принудительным зажиганием. Перед подачей в цилиндры двигателя, газ смешивается с воздухом в карбюраторе. По принципу работы такие двигатели практически не отличаются от карбюраторных (бензиновых). Поэтому в объеме этой книги не имеет смысла подробно останавливаться на рассмотрении газовых установок. Однако, если вы переоборудовали свой автомобиль "на газ", то советую внимательно изучить прилагаемую к оборудованию инструкцию.

При работе двигателя внутреннего сгорания из каждых десяти литров использованного топлива, к сожалению, только около двух идет на полезную работу, а все остальные - на "согревание" окружающей среды. Коэффициент полезного действия ныне выпускаемых двигателей составляет всего около 20%. Но мир пока не придумал более совершенного устройства, которое могло бы долго и надежно работать при более высоком КПД.

Карбюраторные поршневые двигатели

К основным механизмам и системам карбюраторного поршневого двигателя относятся:

- кривошипно-шатунный механизм,

- газораспределительный механизм,

- система питания,

- система выпуска отработавших газов,

- система зажигания,

- система охлаждения,

- система смазки.

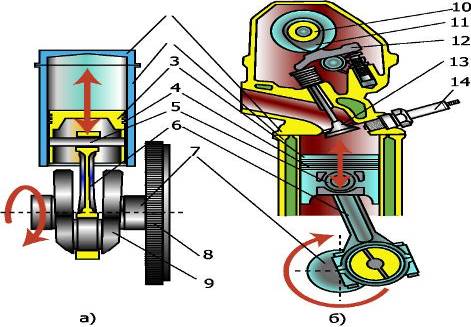

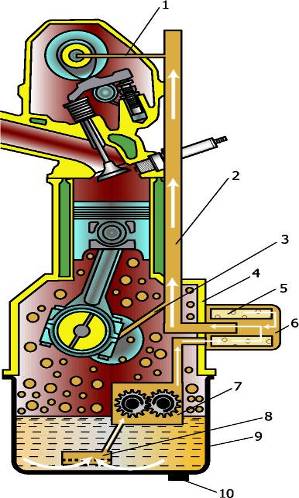

Для начала, давайте возьмем простейший одноцилиндровый карбюраторный двигатель (рис.6) и разберемся с принципом его работы. Рассмотрим протекающие в нем процессы, и выясним, наконец, откуда все-таки берется тот самый крутящий момент, который в конечном итоге приходит на ведущие колеса автомобиля.

Рис. 6 Одноцилиндровый карбюраторный двигатель внутреннего сгорания а) "стакан" в "стакане"; б) поперечный разрез 1 - головка цилиндра; 2 - цилиндр; 3 - поршень; 4 - поршневые кольца; 5 - поршневой палец; 6 - шатун; 7 - коленчатый вал; 8 - маховик; 9 - кривошип; 10 - распределительный вал; 11 - кулачок распределительного вала; 12 - рычаг; 13 - клапан; 14 - свеча зажигания

Основной частью одноцилиндрового карбюраторного двигателя (рис. 6), является цилиндр с укрепленной на нем съемной головкой. Если продолжить сравнение элементов автомобиля с предметами, всем известными в быту, то цилиндр вместе с головкой, очень похож на обыкновенный стакан, перевернутый вверх дном.

Внутри цилиндра помещен еще один "стакан", также вверх дном, это - поршень. На поршне в специальных канавках находятся поршневые кольца. Именно они скользят по зеркалу внутренней поверхности цилиндра, и они же не дают возможности газам, образующимся в процессе работы двигателя, прорваться вниз. В тоже время кольца препятствуют попаданию вверх масла, которым смазывается внутренняя поверхность цилиндра.

С помощью пальца и шатуна, поршень соединен с кривошипом коленчатого вала, который вращается в подшипниках, установленных в картере двигателя. На конце коленчатого вала крепится массивный маховик.

Через впускной клапан в цилиндр поступает горючая смесь (смесь воздуха с бензином), а через выпускной клапан выходят отработавшие газы. Клапаны открываются при набегании кулачков вращающегося распределительного вала на рычаги. При сбегании же кулачков с рычагов, клапаны надежно закрываются под воздействием мощных пружин. Распределительный вал с кулачками приводится во вращение от коленчатого вала двигателя.

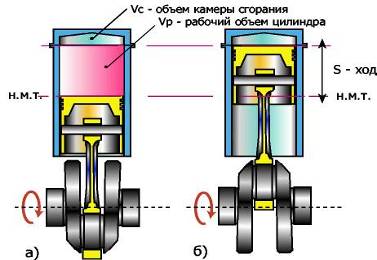

а) поршень в нижней мертвой точке; б) поршень в верхней мертвой точке

В резьбовое отверстие головки цилиндра ввернута свеча зажигания, которая электрической искрой, проскакивающей между ее электродами, воспламеняет рабочую смесь (это горючая смесь перемешанная с остатками выхлопных газов, о чем более подробно рассказано на следующей странице).

Думаю, что после знакомства с основными деталями одноцилиндрового двигателя, вы уже начали догадываться о том, как он работает. Но давайте все-таки разберемся с тем, как происходит преобразование возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала. Этим в двигателе занимается шатунно-поршневая группа.

Вспомните теплый летний вечер, когда вы катались на велосипеде и даже не задумывались о том, как он перемещается в пространстве. А сейчас давайте посмотрим на действия велосипедиста со стороны. Нажимая на педаль одной ногой, мы поворачиваем ось педалей на пол-оборота, затем помогает вторая нога, нажимая на вторую педаль и... колесо вращается, велосипед едет! Необходимо отметить, что работа двух ног - это пример двухцилиндрового двигателя. Чтобы не чувствовать себя обманутым, можете привязать одну ногу к педали и использовать только ее для нашего эксперимента.

При дальнейшем изучении работы ноги велосипедиста можно увидеть принцип работы шатунно-поршневой группы двигателя. Роль шатуна выполняет голень ноги, поршнем с верхней головкой шатуна является - колено, ну а нижняя головка шатуна на кривошипе - это ступня на педали.

Колено велосипедиста движется только вверх -вниз (как поршень), а ступня с педалью уже по окружности (как кривошип коленчатого вала). Так это и есть преобразование возвратно-поступательного движения во вращательное. В двигателе, взаимодействие деталей шатунно-поршневой группы точно такое же, как и в рассмотренном нами примере с ногой велосипедиста.

Рис. 7 Ход поршня и объемы цилиндра двигателя

На рисунке 7 показаны некоторые параметры цилиндра и поршня, которые используются для оценки того или иного двигателя (объемы цилиндра и ход поршня).

Крайние положения поршня, при которых он наиболее удален от оси коленчатого вала или приближен к ней, называются верхней и нижней "мертвыми" точками (ВМТ и НМТ). При езде на велосипеде колено вашей ноги, также как и поршень, периодически будет находиться в крайнем верхнем или крайнем нижнем положениях.

Ходом поршня называется путь, пройденный от одной "мертвой" точки до другой - S.

Объемом камеры сгорания называется объем, расположенный над поршнем, находящимся в ВМТ - Vc.

Рабочим объемом цилиндра называется объем, освобождаемый поршнем при перемещении от ВМТ к НМТ - Vp.

Полным объемом цилиндра является сумма объемов камеры сгорания и рабочего объема: Vп = Vp + Vc.

Рабочий объем двигателя, это сумма рабочих объемов всех цилиндров и измеряется он в литрах. Пока мы с вами рассматриваем только одноцилиндровый двигатель, а вообще двигатели современных легковых автомобилей имеют, как правило - 4, 6, 8 и даже 12 цилиндров. Соответственно, чем больше рабочий объем -тем более мощным будет двигатель. Измеряется мощность в киловаттах или в лошадиных силах (кВт или л.с.).

Например, рабочий объем двигателя ВАЗ 2105 - 1,3 литра, его мощность 46,8 кВт (63,7 л.с). А рабочий объем двигателя ВАЗ 21083 - 1,5 литра и его мощность 51,5 кВт (70 л.с.).

Рабочий цикл четырехтактного карбюраторного двигателя.

Двигатели внутреннего сгорания отличаются друг от друга рабочим циклом, по которому они работают.

Рабочий цикл - это комплекс последовательных рабочих процессов, периодически повторяющихся в каждом цилиндре при работе двигателя.

Рабочий процесс, происходящий в цилиндре за один ход поршня, называется тактом.

По числу тактов, составляющих рабочий цикл, двигатели делятся на два вида:

- четырехтактные - в которых рабочий цикл совершается за четыре хода поршня,

- двухтактные - в которых рабочий цикл совершается за два хода поршня.

На легковых автомобилях отечественного производства применяются четырехтактные двигатели, а на мотоциклах и моторных лодках - двухтактные. О путешествиях по водным просторам поговорим как-нибудь потом, а вот с четырьмя тактами работы автомобильного двигателя разберемся сейчас.

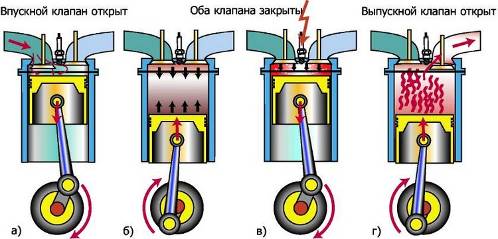

Рабочий цикл четырехтактного карбюраторного двигателя состоит из следующих тактов:

а) впуск; б) сжатие; в) рабочий ход; г) выпуск

- впуск горючей смеси,

- сжатие рабочей смеси,

- рабочий ход,

- выпуск отработавших газов.

Уменьшено: 85% от [ 750 на 362 ] — нажмите для просмотра полного изображения

Рис. 8 Рабочий цикл четырехтактного карбюраторного двигателя

Первый такт - впуск горючей смеси (рис. 8а).

Горючей смесью называется смесь мелко распыленного бензина с воздухом в определенной пропорции. Приготовлением смеси в двигателе занимается карбюратор, о чем мы с вами поговорим чуть позже. А пока следует знать, что соотношение бензина к воздуху 1:15 считается оптимальным для обеспечения нормального процесса горения.

При такте впуска поршень от верхней мертвой точки перемещается к нижней мертвой точке. Объем над поршнем увеличивается. Цилиндр заполняется горючей смесью через открытый впускной клапан. Иными словами, поршень всасывает горючую смесь.

Хочется посоветовать читателю, почаще включать свое воображение, сравнивая сложное с простым. Если вам удастся почувствовать, как бы ощутить на себе те процессы, которые протекают в двигателе, да и в автомобиле в целом, то многие из "секретов" машины станут для вас "открытой книгой".

Например, наверняка каждый из вас видел, как медицинская сестра, готовясь сделать укол, набирает шприцем лекарство из ампулы. За счет перемещения поршня шприца, над ним создается разряжение, которое и засасывает из ампулы то, что позже "вольется" в "мягкое место" пациента. Почти то же самое происходит и в цилиндре двигателя в процессе такта впуска.

Впуск смеси продолжается до тех пор, пока поршень не дойдет до нижней мертвой точки. За первый такт работы двигателя кривошип коленчатого вала поворачивается на пол-оборота.

В процессе заполнения цилиндра горючая смесь перемешивается с остатками отработавших газов и меняет свое название, теперь эта смесь называется - рабочая.

Второй такт - сжатие рабочей смеси (рис. 8б).

При такте сжатия поршень от нижней мертвой точки перемещается к верхней мертвой точке.

Оба клапана плотно закрыты и поэтому рабочая смесь сжимается. Из школьной физики всем известно, что при сжатии газов их температура повышается. Так и здесь. Давление в цилиндре над поршнем в конце такта сжатия достигает 9-10 кг/см2, а температура 300 - 400°С.

В заводской инструкции к автомобилю можно увидеть один из параметров двигателя, имеющий название - степень сжатия (например 8,5). А что это такое? Надеюсь сейчас это станет понятно.

Степень сжатия показывает во сколько раз полный объем цилиндра больше объема камеры сгорания (Vп/Vc - см. рис.7). У карбюраторных двигателей в конце такта сжатия, объем над поршнем уменьшается в 8 - 10 раз.

В процессе такта сжатия коленчатый вал двигателя поворачивается на очередные пол-оборота. А в сумме, от начала первого такта и до окончания второго, он повернется уже на один оборот.

Третий такт - рабочий ход (рис. 8в).

Во время третьего такта происходит преобразование выделяемой при сгорании рабочей смеси энергии в механическую работу. Давление от расширяющихся газов передается на поршень и затем, через шатун и кривошип, на коленчатый вал. Вот откуда берется та сила, которая заставляет вращаться коленчатый вал двигателя и, в конечном итоге, ведущие колеса автомобиля.

В самом конце такта сжатия, рабочая смесь воспламеняется от электрической искры, проскакивающей между электродами свечи зажигания. В начале такта рабочего хода, сгорающая смесь начинает активно расширяться. А так как впускной и выпускной клапаны все еще закрыты, то расширяющимся газам остается только один единственный выход - давить на подвижный поршень. Поршень под действием этого давления, достигающего 40 кг/см2, начинает перемещаться к нижней мертвой точке. При этом на всю площадь поршня давит сила 2000 кг и более, которая через шатун передается на кривошип коленчатого вала, создавая крутящий момент. При такте рабочего хода, температура в цилиндре достигает 2000 градусов и выше.

Коленчатый вал при рабочем ходе поршня делает очередные пол-оборота.

Позднее мы вернемся к этим огромным цифрам, похожим на температуры в доменной печи. А пока следует отметить для себя, что процесс рабочего хода происходит за очень короткий промежуток времени, по сравнению с которым, удивленное "хлопание" ресницами ваших глаз после прочтения этого сюжета, длится целую вечность.

Четвертый такт - выпуск отработавших газов (рис.8г)

При движении поршня от нижней мертвой точки к верхней мертвой точке, открывается выпускной клапан (впускной все еще закрыт) и отработавшие газы с огромной скоростью выбрасываются из цилиндра двигателя. Вот почему слышен тот сильный грохот, когда по дороге едет автомобиль без глушителя выхлопных газов, но об этом позже. А пока обратим внимание на коленчатый вал двигателя - при такте выпуска он делает еще пол-оборота. И всего, за четыре такта рабочего цикла, он сделал два полных оборота.

После такта выпуска начинается новый рабочий цикл, и все повторяется: впуск - сжатие - рабочий ход - выпуск... и так далее.

А теперь, интересно, кто из вас обратил внимание на то, что полезная механическая работа совершается двигателем только в течение одного такта -рабочего хода! Остальные три такта называются подготовительными (выпуск, впуск и сжатие) и совершаются они за счет кинетической энергии маховика, вращающегося по инерции.

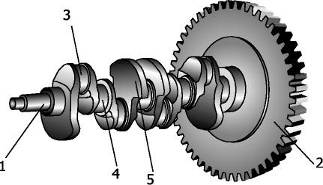

Маховик (рис. 9) - это массивный металлический диск, который крепится на коленчатом валу двигателя. Во время рабочего хода, поршень, через шатун и кривошип, раскручивает коленчатый вал двигателя, который и передает запас инерции маховику.

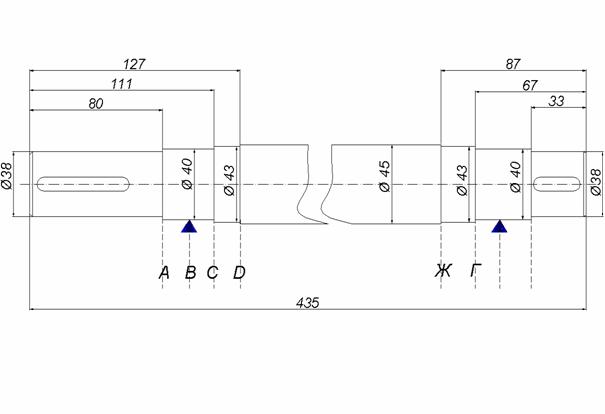

Рис. 9 Коленчатый вал двигателя с маховиком

1 - коленчатый вал двигателя; 2 - маховик с зубчатым венцом; 3 - шатунная шейка; 4 - коренная (опорная) шейка; 5 –противовес

Запасенная в массе маховика инерция позволяет ему, в обратном порядке, через коленчатый вал, шатун и поршень осуществлять подготовительные такты рабочего цикла двигателя. То есть, поршень движется вверх (при такте выпуска и сжатия) и вниз (при такте впуска), именно за счет отдаваемой маховиком энергии. Если же двигатель имеет несколько цилиндров, работающих в определенном порядке, то подготовительные такты в одних цилиндрах совершаются за счет энергии, развиваемой в других, ну и маховик конечно тоже помогает.

В далеком детстве у вас наверняка была игрушка, которая называлась "Волчок". Вы раскручивали его энергией своей руки (рабочий ход) и радостно наблюдали за тем, как долго он вращается. Точно также и массивный маховик двигателя - раскрутившись, он запасает энергию, но только значительно большую, чем детская игрушка, а затем эта энергия используется для перемещения поршня в подготовительных тактах.

Кривошипно-шатунный механизм (КШМ)

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала двигателя.

Ранее рассматривалась работа одноцилиндрового двигателя. Это было необходимо для простоты восприятия протекающих в нем процессов. Однако на большинстве легковых автомобилей, как отечественных, так и зарубежных, устанавливаются четырехцилиндровые двигатели. Конечно, существуют варианты и с другим количеством цилиндров (от двух до восьми), но в объеме этой книги мы с вами ограничимся знакомством именно с четырехцилиндровым двигателем, так как именно он является самым распространенным. У четырехцилиндрового двигателя кривошипно-шатунный механизм состоит из (см. рис. 10):

- блока цилиндров с картером,

- головки блока цилиндров,

- поддона картера двигателя,

- поршней с кольцами и пальцами,

- шатунов,

- коленчатого вала,

- маховика.

Уменьшено: 94% от [ 674 на 400 ] — нажмите для просмотра полного изображения

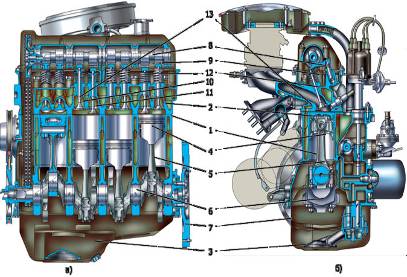

Рис. 10 Общий вид четырехцилиндрового двигателя на примере автомобиля ВАЗ 2106

а) продольный разрез; б) поперечный разрез 1 - блок цилиндров; 2 - головка блока цилиндров; 3 - поддон картера двигателя; 4 - поршни с кольцами и пальцами; 5 - шатуны; 6 -коленчатый вал; 7 - маховик; 8 - распределительный вал; 9 - рычаги; 10 - впускные клапаны; 11 - выпускные клапаны; 12 - пружины клапанов; 13 - впускные и выпускные каналы

Блок цилиндров объединяет в себе не только уже известные нам цилиндры и шатунно-поршневую группу, но и другие системы двигателя. Он является основой двигателя, в которой есть множество литых каналов и сверлений, подшипников и заглушек. Именно в блоке цилиндров вращается (на подшипниках) коленчатый вал. Во внутренних полостях блока циркулирует жидкость системы охлаждения, там же проходят и масляные каналы системы смазки двигателя. Большая часть из навесного оборудования двигателя монтируется, опять же, на блоке цилиндров. Нижняя часть блока называется картером.

Головка блока цилиндров является второй по значимости и по величине составной частью двигателя. В головке расположены камеры сгорания, клапаны и свечи цилиндров, в ней же на подшипниках вращается распределительный вал с кулачками. Так же, как и в блоке цилиндров, в его головке имеются водяные и масляные каналы и полости. Головка крепится к блоку цилиндров и, при работе двигателя, составляет с блоком единое целое.

Устройство и взаимодействие основных деталей кривошипно-шатунного механизма - шатунно-поршневой группы мы с вами уже разобрали выше, при изучении ног велосипедиста и рабочего цикла двигателя (см. стр. 9-11).

Для тех из вас, кто уже вернулся обратно на эту страницу, предлагаю небольшой экскурс в мир цифр. На холостом ходу двигателя, его коленчатый вал вращается со скоростью приблизительно 800 - 900 оборотов в минуту (13 - 15 об/сек). На средней и большой скорости движения автомобиля число оборотов коленчатого вала в минуту составляет уже от 2000 до 4000. А в ходе автомобильных соревнований, у специально подготовленных автомобилей, двигатель "раскручивается" до 12000 об/мин (200 оборотов в секунду) и даже более того. А, что поршни? Они движутся в цилиндре с огромной скоростью! Ведь за один оборот коленчатого вала каждый поршень успевает подняться вверх, "развернуться" и опуститься вниз (или наоборот - сначала вниз, потом вверх). Свой путь от одной мертвой точки до другой, поршни "пролетают" за сотые доли секунды! А если вспомнить еще и об огромных температурах и давлении в цилиндрах в это время! Вот в таких непростых, мягко выражаясь, условиях работает двигатель вашего автомобиля.

Мы с вами разобрались с очень сложным и уникальным процессом, происходящим внутри двигателя с одним цилиндром. Многоцилиндровый двигатель принципиально ни чем не отличается от простейшего одноцилиндрового. Однако, когда цилиндров много, представьте, как они работают и в каких условиях (температуры, давление, трение...), при этом безотказно и продолжительное время, доставляя нам только удовольствие ничего не требуя взамен, кроме лишь "кормления" двигателя бензином и периодического его обслуживания.

Газораспределительный механизм (ГРМ)

Газораспределительный механизм предназначен для своевременного впуска в цилиндры двигателя горючей смеси и выпуска отработавших газов.

Газораспределительный механизм (см. рис. 10) состоит из:

- распределительного вала,

- рычагов,

- впускных и выпускных клапанов с пружинами,

- впускных и выпускных каналов.

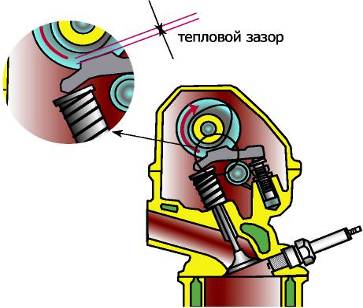

Распределительный вал располагается в верхней части головки блока цилиндров. Составной частью вала являются его кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя. Иными словами, над каждым клапаном расположен свой персональный кулачок. Именно эти кулачки, при вращении распределительного вала, обеспечивают своевременное, согласованное с движением поршней в цилиндрах, открытие и закрытие клапанов.

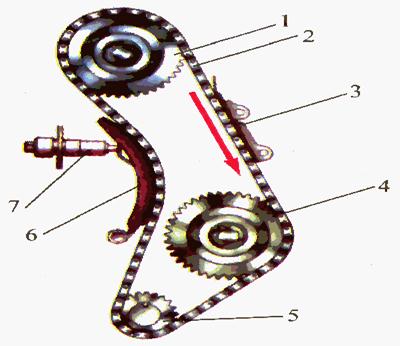

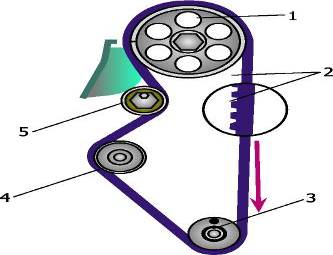

Распределительный вал приводится во вращение от коленчатого вала двигателя с помощью цепной передачи или зубчатого ремня. Натяжение цепи привода регулируется специальным натяжителем, а ремня - натяжным роликом (рис. 11).

а) на примере двигателя автомобиля ВАЗ 2106

1 - звездочка привода распределительного вала; 2 - цепь; 3 успокоитель цепи; 4 - звездочка привода маслянного насоса; 5 - звездочка коленчатого вала; 6 - башмак натяжителя цепи; 7 - натяжитель цепи

б) на примере двигателя автомобиля ВАЗ 2108

1 - зубчатый шкив распределительного вала; 2 - зубчатый ремень; 3 - зубчатый шкив коленчатого вала; 4 - зубчатый шкив водяного насоса; 5 - натяжной ролик

Рис. 11 Схема привода распределительного вала

А сейчас, давайте опять вернемся к упрощенной схеме двигателя и разберемся с работой газораспределительного механизма.

При вращении распределительного вала, кулачок набегает на рычаг, который, в свою очередь, нажимает на стержень соответствующего клапана (впускного или выпускного) и открывает его (рис. 12а). Продолжая вращаться, кулачок сбегает с рычага, и под воздействием сильной пружины клапан закрывается (рис. 12б).

а) кулачок "набежал"

б) кулачок "сбежал"

Рис. 12 Схема взаимодействия деталей газораспределительного механизма

Ну, а дальше вы знаете - поршень, через открытый впускной или выпускной клапан, соответственно засасывает горючую смесь или выталкивает отработавшие газы. Когда же оба клапана в одном цилиндре закрыты - происходит такт сжатия или рабочий ход поршня.

Система питания

Одним из важнейших достоинств двигателя внутреннего сгорания является то, что автомобиль на одной заправке топливом может проехать 500 - 600 и более километров. Это расстояние называется запасом хода автомобиля. Конечно, максимальный пробег машины "на одном баке" зависит от многих факторов, но основным из них является именно правильная работа системы питания двигателя.

Система питания двигателя предназначена для хранения, очистки и подачи топлива, очистки воздуха, приготовления горючей смеси и подачи ее в цилиндры двигателя. На различных режимах работы двигателя количество и качество горючей смеси должно быть различным, и это тоже обеспечивается системой питания.

Поскольку в этой книге мы с вами рассматриваем работу карбюраторного бензинового двигателя, то в дальнейшем, под топливом будет подразумеваться именно бензин.

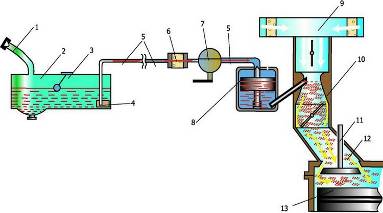

Уменьшено: 85% от [ 750 на 393 ] — нажмите для просмотра полного изображения

Система питания (рис. 13) состоит из:

- топливного бака,

- топливопроводов,

- фильтров очистки топлива,

- топливного насоса,

- воздушного фильтра,

- карбюратора.

Рис. 13 Схема расположения элементов системы питания

1 - заливная горловина с пробкой; 2 - топливный бак; 3 - датчик указателя уровня топлива с поплавком; 4 - топливозаборник с фильтром; 5 - топливопроводы; 6 - фильтр тонкой очистки топлива; 7 - топливный насос; 8 - поплавковая камера крабюратора с поплавком; 9 -воздушный фильтр; 10 - смесительная камера карабюратора; 11 - впускной клапан; 12 - впускной трубопровод; 13 - камера сгорания

Топливный бак - это емкость для хранения топлива. Обычно он размещается в задней, более безопасной части автомобиля. От топливного бака к карбюратору бензин поступает по топливопроводам, которые тянутся вдоль всего автомобиля, как правило, под днищем кузова.

У рачительного водителя первая ступень очистки бензина происходит при заливке его в топливный бак. Для этого в заливной горловине бака следует установить сетчатый или какой-либо другой фильтр. К сожалению, в нашем бензине содержится много примесей. Не говоря уже о простой воде, там еще присутствуют твердые частицы и вязкие компоненты, которые все вместе могут легко вывести систему питания из строя.

Если вспомнить слова известного юмориста, то "старые колготки, много на что могут сгодиться". Но грязь и воду от бензина - они очень хорошо отделяют! И пусть завидует "загнивающий запад" нашей смекалке!

Вторая ступень очистки топлива - сетка на топливозаборнике внутри бака. Она не дает возможности оставшимся после "колготок" примесям и воде, попасть в систему питания двигателя.

Наличие и количество бензина в баке водитель может контролировать по показаниям указателя уровня топлива, расположенного на щитке приборов.

Емкость топливного бака среднестатистического легкового автомобиля обычно составляет 40-50 литров. Когда же уровень бензина в баке уменьшается до 5 - 9 литров, на щитке приборов загорается соответствующая желтая (или красная) лампочка - лампа резерва. Это сигнал водителю о том, что пора подумать о заправке.

Топливный фильтр (как правило, устанавливается самостоятельно) - следующий, третий этап очистки топлива. Фильтр располагается в моторном отсеке и предназначен для тонкой очистки бензина, поступающего к топливному насосу (возможна установка фильтра и после насоса). Обычно применяется одноразовый фильтр, при загрязнении которого требуется его замена.

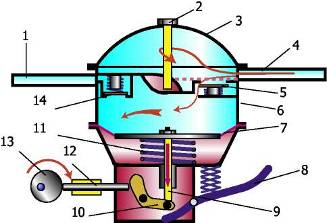

Топливный насос - предназначен для принудительной подачи топлива из бака в карбюратор. Насос состоит из (рис. 14): корпуса, диафрагмы с пружиной и механизмом привода, впускного и нагнетательного (выпускного) клапанов. В нем также находится сетчатый фильтр для очередной - четвертой ступени очистки бензина.

а) всасывание топлива

б) нагнетание топлива

Рис. 14 Схема работы топливного насоса.

1 - нагнетательный патрубок; 2 - стяжной болт; 3 - крышка; 4 - всасывающий патрубок; 5 - впускной клапан с пружиной; 6 - корпус; 7 - диафрагма насоса; 8 - рычаг ручной подкачки; 9 -тяга; 10 - рычаг механической подкачки; 11 - пружина; 12 -шток; 13 - эксцентрик; 14 - нагнетательный клапан с пружиной; 15 - фильтр для очистки топлива

Топливный насос приводится в действие от валика привода масляного насоса (ВАЗ 2105) или от распределительного вала двигателя (ВАЗ 2108). При вращении вышеуказанных валов, имеющийся на них эксцентрик набегает на шток привода топливного насоса. Шток начинает давить на рычаг, а тот, в свою очередь, заставляет диафрагму опускаться вниз. Над ней создается разряжение и впускной клапан, преодолевая усилие пружины, открывается. Порция топлива из бака засасывается в пространство над диафрагмой.

При сбегании эксцентрика со штока, диафрагма освобождается от воздействия рычага и, за счет жесткости пружины, поднимается вверх. Возникающее при этом давление закрывает впускной клапан и открывает нагнетательный. Бензин над диафрагмой отправляется к карбюратору. При очередном набегании эксцентрика на шток, бензин всасывается и процесс повторяется.

Обратите внимание на то, что подача бензина в карбюратор происходит только за счет усилия пружины, которая поднимает диафрагму. А это означает, что когда поплавковая камера карбюратора будет заполнена и игольчатый клапан (см. рис. 16) перекроет путь бензину, диафрагма топливного насоса останется в нижнем положении. И до тех пор, пока двигатель не израсходует часть топлива из карбюратора, пружина будет не в состоянии "вытолкнуть" из насоса очередную порцию бензина.

Так как топливный бак расположен ниже карбюратора, то возникает необходимость в принудительной подаче бензина. Если предположить, что бак находится на крыше автомобиля, то потребность в насосе отпадает. В этом случае бензин будет поступать в карбюратор самотеком, что и используют некоторые водители в "безвыходной" ситуации при отказе насоса в работе. Закрепив канистру с бензином в положении, явно выше карбюратора и соединив их между собой (не забывая правил противопожарной безопасности), можно продолжить поездку.

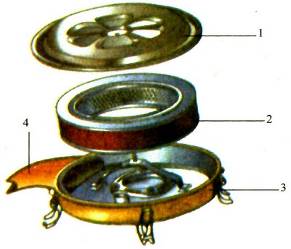

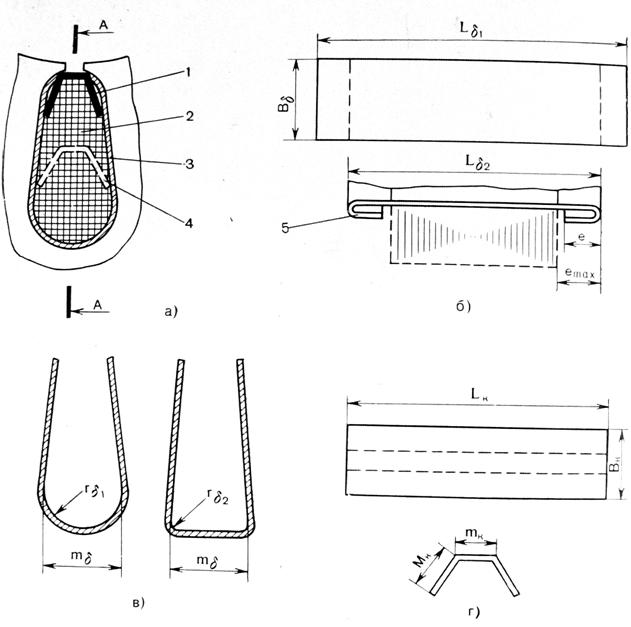

Воздушный фильтр (рис. 15) - необходим для очистки воздуха, поступающего в цилиндры двигателя. Фильтр устанавливается на верхней части воздушной горловины карбюратора.

Рис. 15 Воздушный фильтр

1 - крышка; 2 - фильтрующий элемент; 3 - корпус; 4 – воздухозаборник

Учтите, при загрязнении фильтра возрастает сопротивление движению воздуха, что может привести к повышенному расходу топлива, так как горючая смесь будет слишком обогащаться бензином. А чем это грозит кроме финансовых затрат, вы узнаете через пару страниц.

Карбюратор предназначен для приготовления горючей смеси и подачи ее в цилиндры двигателя. В зависимости от режимов работы двигателя карбюратор меняет качество (соотношение бензина и воздуха) и количество этой смеси.

Карбюратор. Он состоит из множества деталей и имеет несколько систем, которые принимают участие в приготовлении горючей смеси, обеспечивая бесперебойную работу двигателя. Простейший карбюратор состоит из:

- поплавковой камеры,

- поплавка с игольчатым запорным клапаном,

- распылителя,

- смесительной камеры,

- диффузора,

- воздушной и дроссельной заслонок,

- топливных и воздушных каналов с жиклерами.

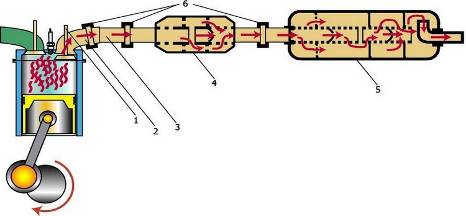

Система выпуска отработавших газов

Система выпуска предназначена для отвода отработавших газов от цилиндров двигателя, а также для уменьшения шума при выбросе их в атмосферу.

Система выпуска отработавших газов (рис. 18) состоит из:

- выпускного клапана,

- выпускного канала,

- приемной трубы глушителя,

- дополнительного глушителя (резонатора),

- основного глушителя,

- соединительных хомутов.

Уменьшено: 85% от [ 750 на 376 ] — нажмите для просмотра полного изображения

Рис. 18 Схема системы выпуска отработавших газов

1 - выпускной клапан; 2 - выпускной трубопровод; 3 - приемная труба глушителя; 4 - дополнительный глушитель (резонатор); 5 - основной глушитель; 6 - соединительные хомуты

Путь отработавших газов понятен из схемы (рис.18). Трубы - они и есть трубы, а в дополнительном и основном глушителях, как раз и происходит "обработка" выхлопных газов перед выпуском их в атмосферу. Внутри глушителей имеются многочисленные отверстия и расположенные в шахматном порядке камеры. При прохождении газов по такому лабиринту, они теряют свою скорость и как следствие этого -уменьшается их шумность. Ну а дальше, "успокоенные" газы выходят и растворяются в воздухе, которым мы с вами, кстати, дышим.

В системе выпуска многих современных автомобилей применяется катализатор нейтрализации отработавших газов. Он предназначен для уменьшения концентрации вредных веществ, которые содержатся в продуктах сгорания.

Основными вредными компонентами отработавших газов, выбрасываемых в атмосферу, являются -окись углерода, углеводороды и окислы азота (СО, СН, NOx). А на самом деле, при работе двигателя в трубу "вылетает" почти вся таблица Менделеева.

Система зажигания

Система зажигания предназначена для создания тока высокого напряжения и распределения его по свечам цилиндров. Импульс тока высокого напряжения подается на свечи в строго определенный момент времени, который меняется в зависимости от частоты вращения коленчатого вала и нагрузки на двигатель.

В настоящее время на автомобилях может устанавливаться контактная система зажигания или бесконтактная электронная система.

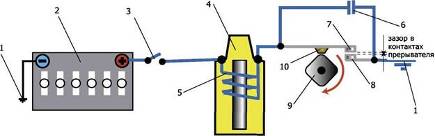

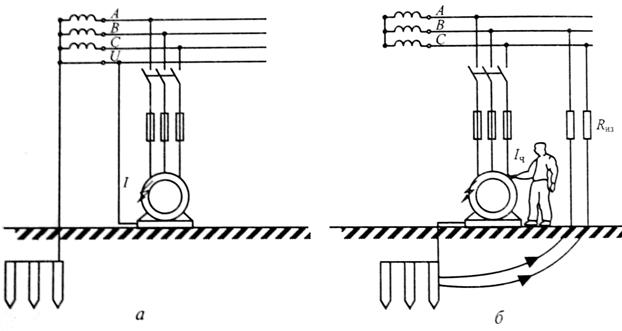

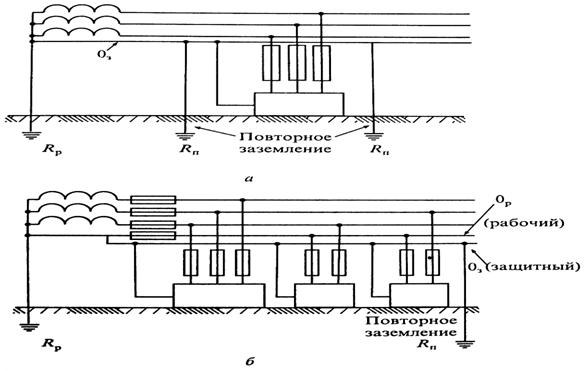

Контактная система зажигания

Источники электрического тока (аккумуляторная батарея и генератор, вырабатывают ток низкого напряжения. Они "выдают" в бортовую электрическую сеть автомобиля 12 - 14 вольт. Для возникновения же искры между электродами свечи на них необходимо подать 18-20 тысяч вольт! Поэтому в системе зажигания имеются две электрические цепи - низкого и высокого напряжений (рис.19).

а) электрическая цепь низкого напряжения

1 - "масса" автомобиля; 2 - аккумуляторная батарея; 3 - контакты замка зажигания; 4 - катушка зажигания; 5 - первичная обмотка (низкого напряжения); 6 - конденсатор; 7 - подвижный контакт прерывателя; 8 - неподвижный контакт прерывателя; 9 - кулачек прерывателя; 10 - молоточек контактов

б) электрическая цепь высокго напряжения

1 - катушка зажигания; 2 - вторичная обмотка (высокого напряжения); 3 - высоковольтный провод катушки зажигания; 4 - крышка распределителя тока высокого напряжения; 5 - высоковольтные провода свечей зажигания; 6 - свечи зажигания; 7 - распределитель тока высокого напряжения ("бегунок"); 8 - резистор; 9 - центральный контакт распределителя; 10 - боковые контакты крышки

Рис. 19 Контактная система зажигания

Контактная система зажигания (рис. 19) состоит из:

- катушки зажигания,

- прерывателя тока низкого напряжения,

- распределителя тока высокого напряжения,

- вакуумного и центробежного регуляторов опережения зажигания,

- свечей зажигания,

- проводов низкого и высокого напряжения,

- включателя зажигания.

Катушка зажигания (рис. 19) предназначена для преобразования тока низкого напряжения в ток высокого напряжения. Как и большинство приборов системы зажигания, она располагается в моторном отсеке автомобиля.

Принцип работы катушки зажигания очень прост и знаком нам из школьного курса физики. Когда по обмотке низкого напряжения протекает электрический ток, то вокруг нее создается магнитное поле. Если же прервать ток в этой обмотке, то исчезающее магнитное поле индуцирует ток уже в другой обмотке (высокого напряжения).

За счет разницы в количестве витков обмоток катушки, из 12-ти вольт мы получаем необходимые нам 20 тысяч вольт! Цифра весьма впечатляющая, но это как раз то напряжение, которое в состоянии пробить воздушное пространство (около миллиметра) между электродами свечи зажигания.

Если кто из вас, испугавшись этой цифры, решил вообще не дотрагиваться до чего-либо электрического в машине, то напрасно. "Убивает не напряжение, а ток" - известное выражение у электриков, как нельзя лучше подходит к ситуации с автомобилем. В системе зажигания очень маленькие токи, поэтому если вы и дотронетесь до проводов или приборов системы, то будет лишь несколько "неприятно", но не более того. Да и произойдет это, только если вы стоите босиком (в мокрой обуви) на сырой земле или если одна рука на "корпусе", а другая на 20-ти тысячах.

Прерыватель тока низкого напряжения (контакты прерывателя - рис. 19) - нужен для того, чтобы размыкать ток в цепи низкого напряжения. Именно при этом во вторичной обмотке катушки зажигания индуцируется ток высокого напряжения, который затем поступает на центральный контакт распределителя.

Контакты прерывателя находятся под крышкой распределителя зажигания. Пластинчатая пружина подвижного контакта постоянно прижимает его к неподвижному контакту. Размыкаются они лишь на короткий срок, когда набегающий кулачок приводного валика прерывателя-распределителя надавит на молоточек подвижного контакта.

Параллельно контактам включен конденсатор. Он необходим для того, чтобы контакты не обгорали в момент размыкания. Во время отрыва подвижного контакта от неподвижного, между ними хочет проскочить мощная искра, но конденсатор поглощает в себя большую часть электрического разряда и искрение уменьшается до незначительного.

Но это только заметная глазу половина полезной работы конденсатора. Он еще участвует и в увеличении напряжения во вторичной обмотке катушки зажигания. Когда контакты прерывателя полностью размыкаются, конденсатор разряжается, создавая обратный ток в цепи низкого напряжения, и тем самым, ускоряет исчезновение магнитного поля. А чем быстрее исчезает это поле, тем больший ток возникает в цепи высокого напряжения.

"А зачем такой длинный разговор о такой маленькой штучке в такой большой машине?" - спросите вы. Так вот учтите, при выходе конденсатора из строя двигатель работать не будет! Напряжение во вторичной цепи получится недостаточно большим для того, чтобы пробить воздушную преграду между электродами свечи зажигания. Может быть, иногда, слабая искорка и будет проскакивать, но нам нужна достаточно "горячая" и стабильная искра, которая гарантированно воспламенит рабочую смесь и обеспечит нормальный процесс ее сгорания. А для этого, как раз и необходимы те самые, страшные 20 тысяч вольт, в приготовлении которых участвует и конденсатор.

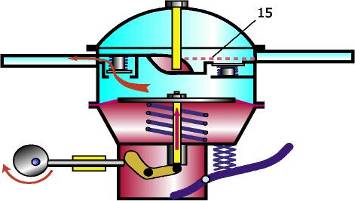

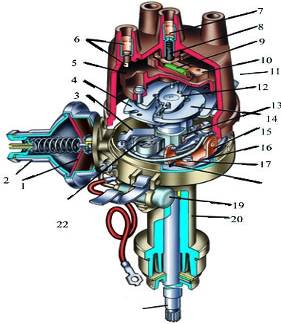

Прерыватель тока низкого напряжения и распределитель высокого напряжения расположены в одном корпусе и имеют привод от коленчатого вала двигателя (рис. 20).

Часто водители называют этот узел коротко - "прерыватель-распределитель" (или еще короче - "трамблер").

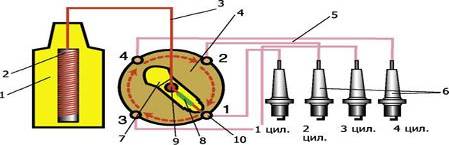

Крышка распределителя и распределитель (ротор) тока высокого напряжения (рис. 19 и 20) предназначены для распределения тока высокого напряжения по свечам цилиндров двигателя.

Рис. 20 Прерыватель распределитель.

1 - диафрагма вакуумного регулятора; 2 - корпус вакуумного регулятора; 3 - тяга; 4 - опорная пластина; 5 - ротор распределителя ("бегунок"); 6 - боковой контакт крышки; 7 - центральный контакт крышки; 8 - контактный уголек; 9 - резистор; 10 - наружный контакт пластины ротора; 11 - крышка распределителя; 12 - пластина центробежного регулятора; 13 - кулачек прерывателя; 14 - грузик; 15 -контактная группа; 16 - подвижная пластина прерывателя; 17 - винт крепления контактной группы; 18 - паз для регулировки зазоров в контактах; 19 - конденсатор; 20 - корпус прерывателя-распределителя; 21 - приводной валик; 22 - фильц для смазки кулачка

После того, как в катушке зажигания образовался ток высокого напряжения, он попадает (по высоковольтному проводу) на центральный контакт крышки распределителя, а затем через подпружиненный контактный уголек на пластину ротора. Во время вращения ротора ток "соскакивает" с его пластины, через небольшой воздушный зазор, на боковые контакты крышки. Далее, через высоковольтные провода, импульс тока высокого напряжения попадает к свечам зажигания.

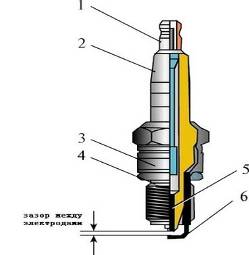

Свеча зажигания (рис. 23) необходима для образования искрового разряда и зажигания рабочей смеси в камере сгорания двигателя. Надеюсь, вы помните, что свеча устанавливается в головке цилиндра.

Рис. 23. Свеча зажигания

1 - контактная гайка; 2 - изолятор; 3 - корпус; 4 - уплотнительное кольцо; 5 - центральный электрод; 6 - боковой электрод

Когда импульс тока высокого напряжения от распределителя попадает на свечу зажигания, между ее электродами проскакивает искра. Именно эта "искорка" воспламеняет рабочую смесь и обеспечивает нормальное прохождение рабочего цикла двигателя (рис.8). Свеча зажигания маленькая, но очень важная деталь вашего двигателя.

В обычной жизни вы можете посмотреть на принцип работы свечи зажигания, поиграв с пъезо- или электрозажигалкой, которой вы пользуетесь на кухне. Искра, проскакивающая между электродами зажигалки, воспламеняет газ и обеспечивает рабочий "кухонный" процесс.

Высоковольтные провода служат для подачи тока высокого напряжения от катушки зажигания к распределителю и от него на свечи зажигания.

Электронная бесконтактная система зажигания

Преимущество электронной бесконтактной системы зажигания заключается в возможности увеличения подаваемого напряжения на электроды свечи (увеличение "мощности" искры). Это означает, что улучшается процесс воспламенения рабочей смеси. Тем самым облегчается запуск холодного двигателя, повышается устойчивость его работы на всех режимах. И это имеет особое значение для наших суровых зимних месяцев.

Немаловажным фактом является то, что при использовании электронной бесконтактной системы зажигания, двигатель становится более экономичным.

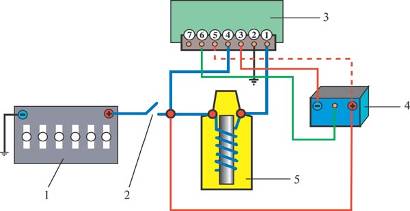

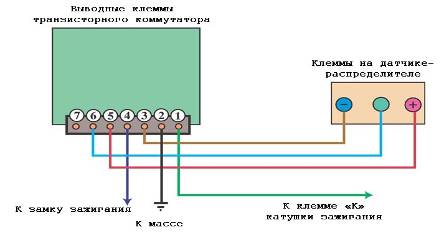

а) схема электрической цепи низкого напряжения

1 - аккумуляторная батарея; 2 - контакты замка зажигания; 3 - транзисторный коммутатор; 4 - датчик распределитель (датчик Холла); 5 - катушка зажигания

Уменьшено: 89% от [ 713 на 436 ] — нажмите для просмотра полного изображения

б) схема электрических соединений коммутатора и датчика-распределителя

Рис. 24 Бесконтактная система зажигания

Электронная бесконтактная система зажигания включает в себя следующие узлы:

- источники электрического тока,

- катушку зажигания,

- датчик - распределитель,

- коммутатор,

- свечи зажигания,

- провода высокого и низкого напряжения,

- выключатель зажигания.

Система охлаждения

Система охлаждения предназначена для поддержания нормального теплового режима двигателя.

При работе двигателя температура в его цилиндрах поднимается выше 2000 градусов, а средняя составляет 800 - 900°! Если не отводить тепло от "тела" двигателя, то через несколько десятков секунд после запуска, он станет уже не холодным, а безнадежно горячим. Следующий раз вы сможете запустить свой холодный двигатель только после его капитального ремонта.

Система охлаждения нужна для отвода тепла от механизмов и деталей двигателя, но это только половина ее предназначения, правда - большая половина. Для обеспечения нормального рабочего процесса также важно - ускорять прогрев холодного двигателя. И это вторая часть работы системы охлаждения.

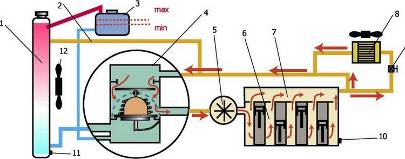

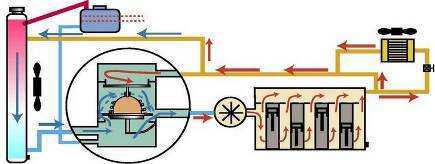

Как правило, применяется жидкостная система охлаждения, закрытого типа, с принудительной циркуляцией жидкости и расширительным бачком (рис. 25).

Уменьшено: 85% от [ 750 на 289 ] — нажмите для просмотра полного изображения

а) малый круг циркуляции

Уменьшено: 85% от [ 750 на 305 ] — нажмите для просмотра полного изображения

а) большой круг циркуляции

Рис. 25 Схема системы охлаждения двигателя

1 - радиатор; 2 - патрубок для циркуляции охлаждающей жидкости; 3 - расширительный бачок; 4 - термостат; 5 - водяной насос; 6 -рубашка охлаждения блока цилиндров; 7 - рубашка охлаждения головки блока; 8 - радиатор отопителя с электровентилятором; 9 - кран радиатора отопителя; 10 - пробка для слива охлаждающей жидкости из блока; 11 - пробка для слива охлаждающей жидкости из радиатора; 12 – вентилятор

Система охлаждения состоит из:

- рубашки охлаждения блока и головки блока цилиндров,

- центробежного насоса,

- термостата,

- радиатора с расширительным бачком,

- вентилятора,

- соединительных патрубков и шлангов.

На рисунке 25 вы без труда можете различить два круга циркуляции охлаждающей жидкости. Малый круг циркуляции (стрелки красного цвета) служит для скорейшего прогрева холодного двигателя. А когда к красным стрелкам присоединяются синие, то, уже нагревшаяся жидкость, начинает циркулировать и по большому кругу, охлаждаясь в радиаторе. Руководит этим процессом автоматическое устройство - термостат.

Для контроля за работой системы, на щитке приборов имеется указатель температуры охлаждающей жидкости. Нормальная температура охлаждающей жидкости при работе двигателя должна быть в пределах 80°- 90° (см. рис. 63).

Рискую получить осуждающие слова в свой адрес, но давайте представим, что работающий двигатель -это все-таки живой организм. Температура любого живого организма - величина постоянная, и любое ее изменение приводит к неприятным последствиям. То же самое происходит и с двигателем, он не сможет нормально работать, если его тепловой режим не соответствует норме.

Рубашка охлаждения двигателя состоит из множества каналов в блоке и головке блока цилиндров, по которым циркулирует охлаждающая жидкость.

Насос центробежного типа заставляет жидкость перемещаться по рубашке охлаждения двигателя и всей системе. Насос приводится в действие ременной передачей от шкива коленчатого вала двигателя. Натяжение ремня регулируется отклонением корпуса генератора или натяжным роликом привода распределительного вала двигателя (см. рис. 11б).

Термостат предназначен для поддержания постоянного оптимального теплового режима двигателя. При пуске холодного двигателя термостат закрыт, и вся жидкость циркулирует только по малому кругу (рис. 25) для скорейшего ее прогрева. Когда температура в системе охлаждения поднимается выше 80 - 85 , термостат автоматически открывается и часть жидкости поступает в радиатор для охлаждения. При больших температурах термостат открывается полностью и уже вся горячая жидкость направляется по большому кругу для ее активного охлаждения.

Радиатор служит для охлаждения проходящей через него жидкости за счет потока воздуха, который создается при движении автомобиля или с помощью вентилятора. В радиаторе имеется множество трубок и "перепонок", которые образуют большую площадь поверхности охлаждения.

Ну а бытовой пример автомобильного радиатора -знают все. У каждого в доме есть радиаторы (батареи) центрального или местного отопления. Они тоже имеют специальную конфигурацию, и чем больше суммарная площадь сложной поверхности радиатора, тем теплее у вас в доме. А в это время, вода в системе отопления - активно охлаждается, то есть отдает тепло.

Расширительный бачок необходим для компенсации изменения объема и давления охлаждающей жидкости при ее нагреве и охлаждении.

Вентилятор предназначен для принудительного увеличения потока воздуха проходящего через радиатор движущегося автомобиля, а также для создания потока воздуха в случае, когда автомобиль стоит без движения с работающим двигателем.

Применяются два типа вентиляторов: постоянно включенный, с ременным приводом от шкива коленчатого вала и электровентилятор, который включается автоматически, когда температура охлаждающей жидкости достигает приблизительно 100 градусов.

Патрубки и шланги служат для соединения рубашки охлаждения двигателя с термостатом, насосом, радиатором и расширительным бачком.

В систему охлаждения двигателя включен также и отопитель салона. Горячая охлаждающая жидкость проходит через радиатор отопителя и нагревает воздух, подающийся в салон автомобиля. Температура воздуха в салоне регулируется специальным краном, которым водитель прибавляет или уменьшает поток жидкости, проходящий через радиатор отопителя.

Система смазки двигателя

Система смазки предназначена для подачи масла к трущимся деталям, частичного их охлаждения и удаления продуктов износа.

В обыденной жизни необходимость применение масла понятна любой хозяйке - начиная от поджаривания картошки для любимого мужа, и заканчивая ликвидацией скрипа дверей в своей квартире. Ну а в двигателе, все намного сложнее.

Система смазки (рис. 26) состоит из:

1 - канал подачи масла к газораспределительному механизму; 2 - главная масляная магистраль; 3 - канал подачи масла к подшипникам коленчатого вала; 4 - картер двигателя; 5 - фильтрующий элемент; 6 - корпус масляного фильтра; 7 - масляный насос; 8 - маслоприемник с сетчатым фильтром; 9 - поддон картера; 10 - пробка для слива масла

- поддона картера,

- масляного насоса с маслоприемником,

- масляного фильтра,

- каналов для подачи масла под давлением, просверленных в блоке цилиндров, головке блока и в других деталях двигателя.

Рис. 26 Схема системы смазки двигателя

Поддон картера является резервуаром для хранения масла. Когда вы заливаете масло через маслозаливную горловину, оно проходит по пустотам внутри двигателя и опускается в поддон картера. Уровень, имеющегося в поддоне масла, можно измерить масляным щупом через отверстие в картере двигателя.

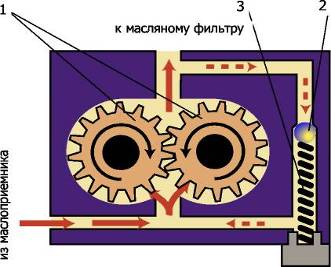

Масляный насос (рис. 27) под давлением подает масло (через фильтр и каналы) к трущимся деталям кривошипно-шатунного и газораспределительного механизмов. Насос состоит из двух шестерен и приводится в действие от коленчатого вала двигателя. При вращении шестеренок, зубья захватывают масло и нагнетают его в главную масляную магистраль.

Рис. 27 Схема работы масляного насоса

1 - шестерни масляного насоса; 2 - редукционный клапан; 3 –пружина

Редукционный клапан служит для ограничения давления в системе масляных каналов двигателя. При избыточном давлении пружина сжимается, и часть масла поступает обратно.

Масляный фильтр служит для очистки проходящего через него масла от механических примесей. Он устанавливается сразу же после насоса и пропускает через себя все масло, которое поступает в масляную магистраль. Чаще всего фильтр имеет неразборную конструкцию и подлежит замене одновременно с плановой сменой масла в двигателе.

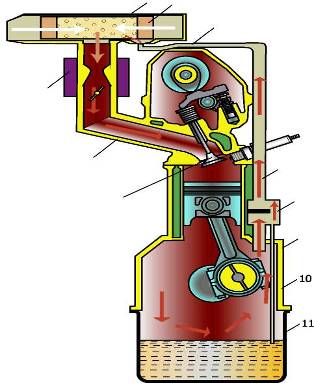

Вентиляция картера двигателя (рис. 28) обеспечивает отсос из картера и отвод во впускной трубопровод паров бензина и выхлопных газов, которые попадают в нижнюю часть двигателя. Во время тактов сжатия и рабочего хода эти пары и газы частично прорываются по стенкам цилиндров в картер двигателя, разжижают масло и очень агрессивны по отношению к деталям кривошипно-шатунного механизма.

Рис. 28 Схема вентиляции картера двигателя

1 - корпус воздушного фильтра; 2 - фильтрующий элемент; 3 -всасывающий коллектор вентиляции картера; 4 - карбюратор; 5 - впускной трубопровод; 6 - впускной клапан; 7 - шланг вентиляции картера; 8 - маслоотделитель; 9 - сливная трубка маслоотделителя; 10 - картер двигателя; 11 - поддон картера

Вентиляция картера осуществляется принудительно за счет разряжения, которое возникает в воздушной горловине карбюратора при работе двигателя. Корпус воздушного фильтра соединяется с картером двигателя с помощью шланга, по которому картерные газы направляются сначала в карбюратор, а затем и в цилиндры на дожигание.

В двигателях внутреннего сгорания применяется комбинированная система смазки - под давлением и способом разбрызгивания. К наиболее нагруженным трущимся поверхностям масло подается под давлением, а остальные детали механизмов двигателя смазываются брызгами масла и масляным туманом.

К подшипникам коленчатого и распределительного валов масло подходит по каналам системы, конечно же, под давлением. Сделав свое дело, то есть, смазав, немного охладив и забрав с собой продукты износа, масло стекает обратно в поддон картера двигателя.

При вращении коленчатого вала, его кривошипы ударяют по поверхности масла в поддоне картера, при этом образуются масляные брызги и туман, которые попадают на зеркало цилиндров, поршень и поршневой палец. Все движущиеся детали кривошипно-шатунного и газораспределительного механизмов как бы купаются в масле. Этим достигается высокая износостойкость узлов современных двигателей.

Похожие работы

... из строя эл. двигателя. вспомо- гатель-ная. Защитные крышки, кожухи, эмали, лаки. Конструк- ционные материалы, краски, лаки, эмали. Таблица 7.1. СФА АД Система асинхронного двигателя для структурно-функционального анализа представлена на рис. 7.2. Рис. 7.2. Схема для СФА Матрица механической связи основных элементов структуры асинхронного электродвигателя приведена ниже в ...

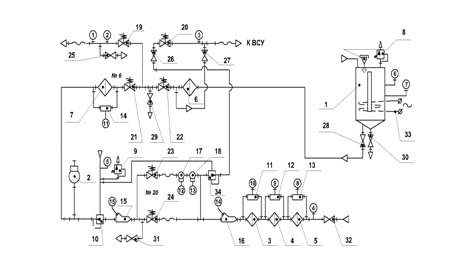

... имитируемых эксплуатационных условиях и должны обеспечивать проведение всех видов и категорий контрольных и ресурсных испытаний, предусматриваемых общими техническими условиями (ОТУ) для серийного производства, а также после их ремонта. Испытательные стенды авиационных опытных ГТД, их систем и сборочных единиц (в составе ГТД) предназначены для проведения испытаний, исследований и доводки опытных ...

... его конструкции, а также рядом эксплуатационных факторов. К числу конструктивных особенностей объекта относятся: - доступность - легкосъемность - удобство работ - взаимозаменяемость - контролепригодность и другие. Заданные свойства ЭТ объектов обеспечиваются в процессе создания и изготовления двигателей. В условиях эксплуатации эти свойства реализуются и ...

... используется в паровых турбинах и т.д. Все это в свою очередь нашло широкое распространение в различных отраслях народного хозяйства. Например, двигатели внутреннего сгорания наиболее широко используются на транспортных установках и сельскохозяйственных машинах. В стационарной энергетике двигатели внутреннего сгорания широко используются на небольших электростанциях, энергопоездах ...

0 комментариев