Навигация

Экономико-математические модели оптимальной загрузки производственных мощностей

2 Экономико-математические модели оптимальной загрузки производственных мощностей

Модели оптимальной загрузки производственного оборудования относятся к линейно программным моделям, которые могут быть успешно использованы для текущего планирования. На основе этих моделей отыскивается оптимальный вариант формирования или распределения производственной программы по группам оборудования, позволяющий улучшить технико-экономические показатели работы завода, цеха, участка, повысить коэффициент загрузки оборудования, выявить излишние производственные фонды и т. п.

Пусть j - индекс (номер) вида производимой продукции или осуществляемых деталеопераций. При продуктовой классификации это могут быть виды деталей, узлов, а также готовых изделий. В общем случае – j=1, ... ,n , где n - общее число производимых видов продукции.

Коэффициенты затрат времени обработки детали j-го вида на оборудовании i-ой группы (для удобства можно рассчитывать затраты на обработку 10, 100 шт. и т. д.) рассчитываются па базе технологической нормы времени обработки детали рассматриваемого вида на определенной группе станков с учетом планового коэффициента выполнения прогрессивных норм по следующей формуле:

![]() ,

,

где fij - технологическая норма времени обработки детали вида j на оборудовании i-ой группы (в станко-час);

![]() - плановый коэффициент выполнения норм на i-ой группе оборудования;

- плановый коэффициент выполнения норм на i-ой группе оборудования;

![]() - коэффициент приведения норм к прогрессивному уровню.

- коэффициент приведения норм к прогрессивному уровню.

Норму времени fij получают непосредственно из операционных и технологических карт процесса обработки деталей. При этом она рассматривается как сумма штучного времени обработки деталей на данной группе станков (определяемого типом станка, режимом его работы, наличием оснастки и приспособлений, а также количеством деталей, обрабатываемых на одном приспособлении одновременно).

В рассматриваемой линейной модели загрузки оборудования такие параметры, как размер партии деталей, очередность их обработки на различных станках, календарные графики загрузки оборудования и т. п., не оптимизируются. Они принимаются заданными для каждого из производственных способов.

Обозначим полезный фонд времени (в станко-час) по i-й группе оборудования через Аi. Ограничения по полезному фонду времени работы каждой группы оборудования зададим исходя из действительного (располагаемого) фонда времени в станко- или машино-час. В результате располагаемый фонд времени по данной технологической группе определяется, во-первых, количеством единиц оборудования по этой группе qi и, во-вторых, годовым (квартальным, месячным и т. д.) полезным фондом времени по каждой единице оборудования ![]() (станко-час), где l=1, ... , qi – индекс единицы оборудования данной группы. Расчет осуществляем по формуле:

(станко-час), где l=1, ... , qi – индекс единицы оборудования данной группы. Расчет осуществляем по формуле:

![]()

Следует отметить, что по отдельным производственным участкам, где используется недорогое и недефицитное оборудование или выпускается крупногабаритная продукция (например, в формовочных отделениях литейных цехов), лимитирующими факторами могут быть производственные площади.

В принятых обозначениях имеем следующую систему ограничений модели оптимальной загрузки мощностей:

● потребность в фонде времени работы оборудования не должна превышать действительного фонда времени

![]() (1)

(1)

здесь yi - величина резерва времени по i-й группе оборудования, этот «резерв» образуется, если имеет место недогрузка оборудования группы i;

● ограничения неотрицательности переменных

![]() (2)

(2)

Во внутризаводском планировании наиболее часто формулируется задача на оптимум по критерию максимума загрузки мощностей:

![]() (3)

(3)

При использовании этого критерия подбирается такая номенклатура выпуска продукции, которая обеспечивает максимальный коэффициент загрузки оборудования. Таким образом, цель, состоящая в максимизации выпуска продукции (повышения рентабельности), достигается косвенно, через максимизацию загрузки оборудования, что соответствует, в известной мере, внутрицеховому критерию наилучшего использования мощностей. Такой подход с практической точки зрения привлекает главным образом своей простотой.

Для приведения в определенное соответствие подбираемой номенклатуры выпуска продукции установленному плану может быть целесообразно формулировать в модели (1) - (3) двусторонние ограничения по производственной программе:

![]()

где E2 – множество видов продукции, по которым такие ограничения существенны.

Развитие модели (1) - (3) состоит в рассмотрении ряда производственно-технологических способов выпуска продукции, а также в использовании ценностных критериев (максимума прибыли и минимума себестоимости) и критерия максимума выпуска продукции в заданном ассортименте.

При применении моделей загрузки взаимозаменяемых групп оборудования определяется оптимальный вариант использования фонда времени работы станков, которые могут выполнять одинаковые деталеоперации, но с различной производительностью. Например, определяется максимальная загрузка парка универсальных токарных станков, оснащенных различными инструментами и приспособлениями, полуавтоматических и автоматических станков и т. п. Типовой моделью, с помощью которой решаются такие задачи, является модель распределительной или ![]() -задачи линейного программирования.

-задачи линейного программирования.

Модель загрузки взаимозаменяемых групп оборудования отличается специфической структурой формулировки производственных способов: по каждому способу деталь определенного j-го вида производится лишь на одной i-й группе оборудования, затраты станочного времени при этом составляют ![]() (станко-час/шт.). При этом в систему ограничений включаются способы производства деталей каждого вида на каждой группе оборудования.

(станко-час/шт.). При этом в систему ограничений включаются способы производства деталей каждого вида на каждой группе оборудования.

Интенсивность применения технологии (i, j) характеризует производство деталей j-го вида на i-м оборудовании хij (шт.), а эффективность ее использования выражается показателем прибыли pij (руб./шт.) или затрат cij (руб./шт.). Если же j-я деталь не может быть произведена на i-й группе оборудования, то технология (i, j) получает «запрет» - искусственно заниженный показатель прибыли или завышенный показатель себестоимости, что гарантирует неиспользование этого способа в оптимальном плане.

Система ограничений модели оптимизации загрузки взаимозаменяемых групп оборудования содержит:

● баланс между необходимым и располагаемым фондами времени по каждой группе оборудования

![]() (4)

(4)

● ограничения неотрицательности

![]() (5)

(5)

● ограничения на выпуск продукции всех видов

![]() (6)

(6)

Функция цели – максимум суммарной прибыли от производства всей продукции:

![]() (7)

(7)

При заданной программе Вj план загрузки взаимозаменяемых групп оборудования, определяемый по критерию максимума прибыли, совпадает с решением задачи на минимум себестоимости. В этом случае система ограничений модели не изменяется, а целевая функция принимает вид:

![]() ,

,

где сij - себестоимость изготовления детали вида i на j-ой группе оборудования.

При решении задачи на минимум затрат станочного времени в ограничениях и критерии оптимальности будут использоваться одни и те же показатели ![]() (станко-час/шт.), т. е. целевая функция примет вид:

(станко-час/шт.), т. е. целевая функция примет вид:

![]()

В модели оптимальной загрузки взаимозаменяемых групп оборудования может быть также использован ассортиментный критерий оптимальности.

Практически важным является случай, когда распределительная задача сводится к транспортной задаче линейного программирования. Транспортная задача есть частный случай ![]() - задачи при всех

- задачи при всех ![]() . Ее специфика заключается в том, что ресурсы и потребности выражаются в одних и тех же единицах, в то время как в распределительной задаче единицы измерения ресурсов (фонд времени работы оборудования в станко-час) и продукции (программа в шт.) различаются. Для сведения задачи максимизации загрузки оборудования к транспортной задаче необходимо выразить ресурсы и продукцию в стандартных станко-часах, что удастся сделать, если производительность каждой группы станков, включенных в рассмотрение, но всем деталям в одинаковое число раз отличается от производительности одного из станков, принятого за стандартный.

. Ее специфика заключается в том, что ресурсы и потребности выражаются в одних и тех же единицах, в то время как в распределительной задаче единицы измерения ресурсов (фонд времени работы оборудования в станко-час) и продукции (программа в шт.) различаются. Для сведения задачи максимизации загрузки оборудования к транспортной задаче необходимо выразить ресурсы и продукцию в стандартных станко-часах, что удастся сделать, если производительность каждой группы станков, включенных в рассмотрение, но всем деталям в одинаковое число раз отличается от производительности одного из станков, принятого за стандартный.

Похожие работы

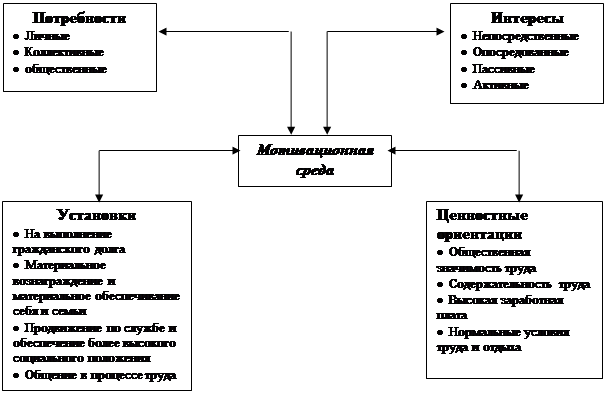

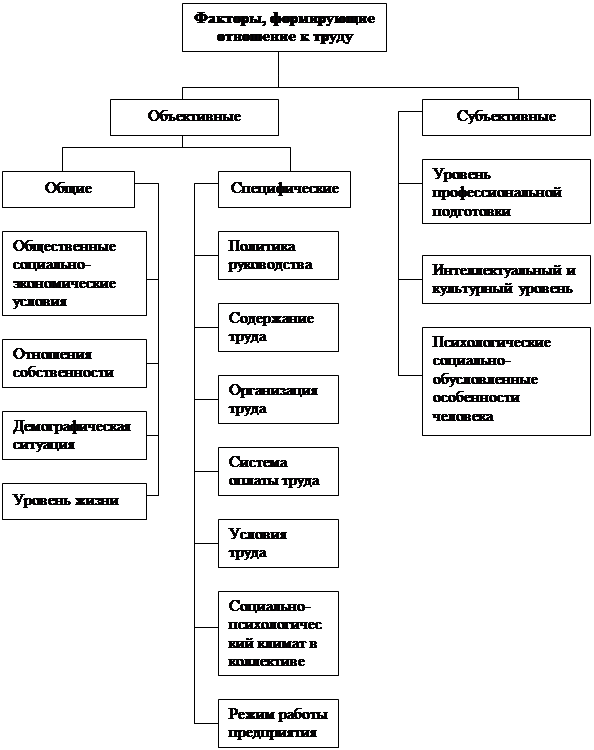

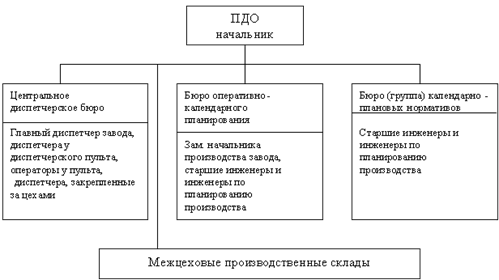

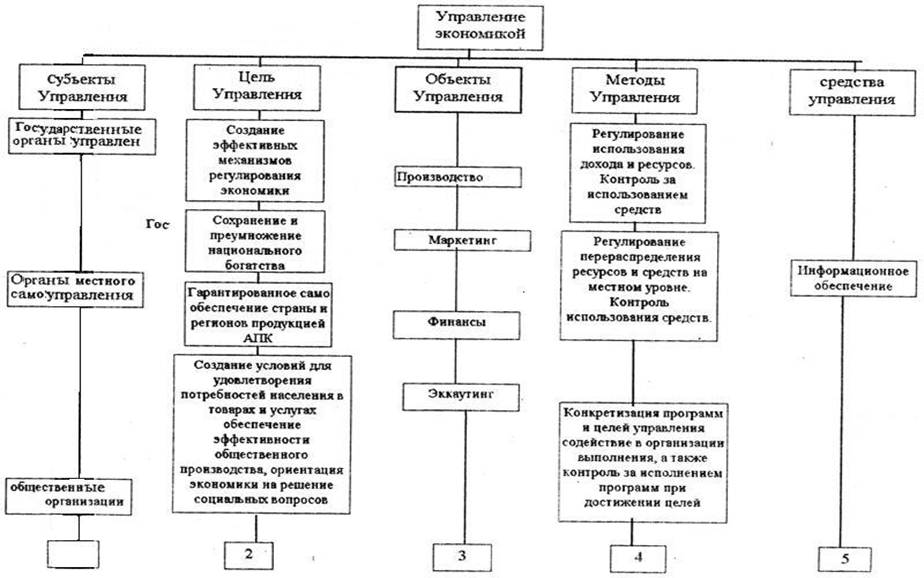

... их справедливыми, в какой мере соблюдается неотвратимость поощрения (наказания) и результатов работы, их тесная связь во времени. 2. Оперативное планирование в управлении производством 2.1 Сущность и виды оперативно-производственного планирования Оперативно-производственное планирование является составной частью внутризаводского планирования, его завершающей стадией и заключается в ...

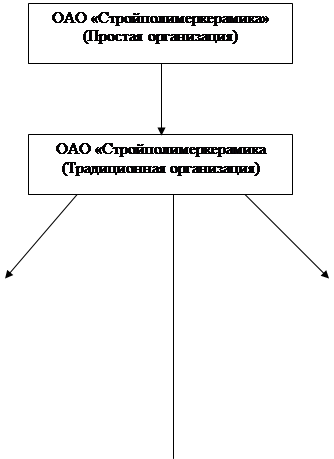

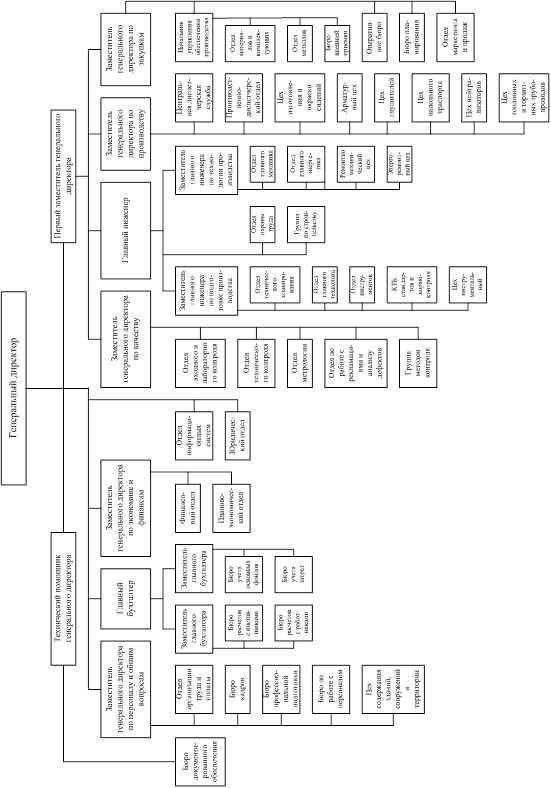

... с линейно – функциональной структуры управления на матричную систему управления. 10. Разработанные в дипломной работе решения по совершенствованию организации и управления градообразующим предприятием ОАО «Стройполимеркерамика» позволят предприятию в развивающихся рыночных отношениях, привлечь внешние инвестиции на развитие новых видов производств, на этой основе добиться устойчивого роста ...

... и т.д. Поэтому первостепенной задачей в этом направлении является рациональное использование рабочего времени при эксплуатации ведущего оборудования. Далее при анализе организации основного производства необходимо рассчитать следующие показатели: Частные показатели технического уровня производства Коэффициент механизации и автоматизации производства Коэффициент использования технологических ...

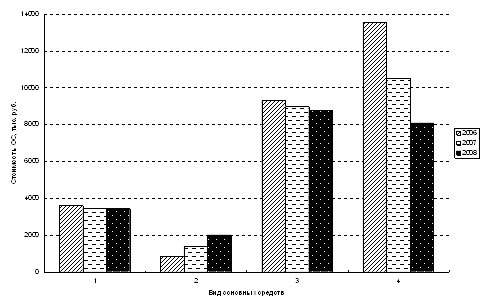

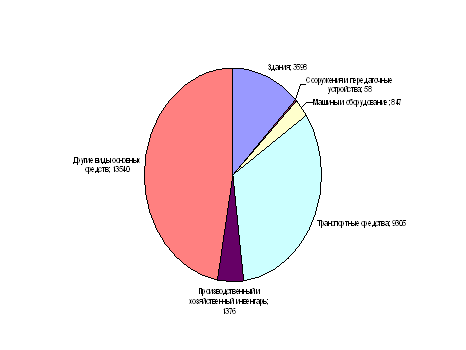

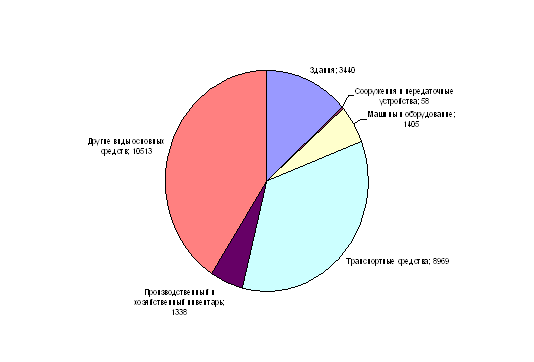

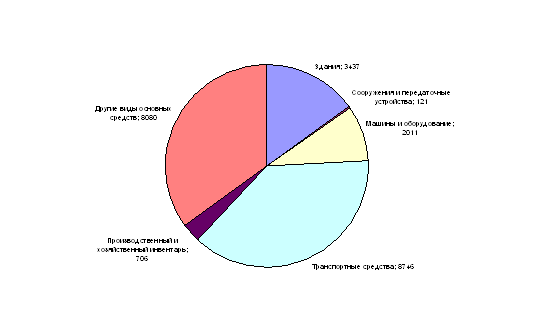

... . Система улучшения использования основных фондов включает в себя техническое совершенствование средств труда, увеличение времени работы машин и оборудования, а также улучшение организации и управления производством. 2. Анализ использования основных производственных фондов ОАО «Ярнефтехимстрой» строительного управления №3 2.1 Краткая характеристика ОАО «Ярнефтехимстрой» строительного ...

0 комментариев