Навигация

Подсистема автоматического регулирования

3.3 Подсистема автоматического регулирования

Подсистема автоматического регулирования предназначена для управления тепловым режимом печи и включает в себя три контура регулирования:

контур регулирования температуры печи, контур регулирования соотношения «газ-воздух»; контур регулирования давления в печи.

Регулирование температуры в печи осуществляется путем воздействия на исполнительный механизм, связанный регулируемой тягой с заслонкой на газопроводе, в функции изменения температуры печи по температурно-временному графику нагрева. Задание регулятору формируется в контроллере по алгоритму управления в виде единичных значений в зависимости от заданной технологии (изменение задания температуры по скорости или во времени). t: 130%; widows: 0; orphans: 0"> Регулирование соотношения “газ – воздух” осуществляется путем воздействия на исполнительный механизм, связанный регулируемой тягой с заслонкой на воздушном трубопроводе, в функции каскадной схемы регулирования соотношения газовоздушной смеси. По этой схеме ведущий регулятор (температуры) работает в функции изменения температуры печи по температурно - временному графику нагрева и при этом формирует текущее задание ведомому (соотношения “газ-воздух”) по графику соотношения расходов газа и воздуха, а ведомый регулятор в свою очередь формирует управляющее воздействие на исполнительный механизм.

Регулирование давления в рабочем пространстве печи осуществляется в функции поддержания постоянным заданного давления в печи, путем воздействием на исполнительный механизм связанный регулируемой тягой с заслонкой дымоудаления.

Элементы подсистемы автоматического регулирования унифицированы и состоят из бесконтактных тиристорных реверсивных пускателей ПБР и исполнительных электрических механизмов МЭО. Контроль положения исполнительного органа ведется через токовый датчик обратной связи и индицируется на соответствующем экране компьютера или панели оператора ОР7.

Управление исполнительными механизмами возможно и при отключенных регуляторах - в ручном режиме, дистанционно, с технологической клавиатуры панели оператора ОР-7 или с клавиатуры компьютера.

3.4 Подсистема автоматики безопасности

Подсистема автоматики безопасности предназначена для эксплуатации в составе оборудования печи скоростного нагрева. Функционально аппаратная часть автоматики безопасности работает автономно от контроллера и управляет электромагнитом, устанавливаемым на предохранительно-запорном клапане на вводе газа к печи.

Схема безопасности реализована на базе контроллера “LOGO!” фирмы Siemens . Контроллер “LOGO! “ представляет собой логическое устройство с 12 дискретными входами (24В),8 релейными выходами и реализует алгоритм управления отсечным газовым клапаном печи и аварийной звуковой и световой сигнализацией.

Включение электромагнита отсечного газового клапана осуществляется кнопкой «Отсечной клапан. Включить». Включение отсечного клапана возможно в том случае, если не выполняются условия отсечки газа.

Отсечка газа осуществляется в следующих случаях:

при понижении давления газа после регулятора давления ниже допустимого предела; при повышении давления газа после регулятора давления выше допустимого предела; при понижении давления воздуха в воздухопроводе печи ниже допустимого предела; при нажатии кнопки «Отсечной клапан. Отключить»; при нажатии кнопки «Аварийный стоп»; при сигнале от контроллера «Газ отключить» (данный сигнал выдается контроллером при погасании факелов горелок или при падении давления в печи ниже аварийно допустимого предела).

При срабатывании отсечного клапана выдается звуковой сигнал и загорается лампа, сигнализирующая о причине отсечки газа:

при понижении давления газа после регулятора давления ниже допустимого предела – лампа «Давление газа мало»; при повышении давления газа после регулятора давления выше допустимого предела – лампа «Давление газа велико»; при понижении давления воздуха в воздухопроводе печи ниже допустимого предела - лампа «Давление воздуха мало»; при нажатии кнопки «Отсечной клапан. Отключить», при нажатии кнопки «Аварийный стоп» и при сигнале от контроллера «Газ отключить» - лампа «Отсечка газа».

Анализ существующей системы управления и постановка задачи проектирования

Существующая в базовом варианте система управления печью ПСН обладает рядом достоинств и недостатков. К достоинствам следует отнести централизованное управление всем участком ДТО от одного контроллера, высокую степень автоматизации процесса нагрева валка и механизации загрузочно-разгрузочных работ. К недостаткам такой системы можно отнести следующие:

применение электроприводов вращения и ориентирования, имеющих значительные габариты, стоимость и обладающие значительно меньшей надежностью в сравнении с аналогичными гидравлическими приводами; применение электрических регулирующих механизмов в магистралях подачи газа и воздуха, обеспечивающих регулирование в очень узком диапазоне; отсутствие синхронизации работы приводов и регуляторов подачи газовоздушной смеси; отсутствие контроля потребления энергоносителей (природного газа и электроэнергии); применение в системе управления дорогостоящего импортного оборудования.

Следовательно, проектируемая система должна быть, по возможности избавлена от этих недостатков или, по крайней мере, сводить их к минимуму. Основными задачами проектирования являются:

разработка следящей системы регулирования, контроля и регистрации потребления энергоносителей для снижения себестоимости конечного продукта – валков для прокатных станов; замена электрических приводов на гидравлические, обладающие меньшими габаритами (не требуется установки редукторов и других передаточных механизмов), стоимостью (реализованы на аппаратуре отечественного производства) и надежностью; установка регуляторов подачи газовоздушной смеси с пропорциональным электрическим управлением, обеспечивающих регулирование в широком диапазоне с высокой точностью; обеспечение синхронизации работы приводов и регуляторов подачи для поддержания процесса прогрева валка с оптимальными параметрами; обеспечение минимальных затрат на установку самой системы путем возможно минимального изменения уже существующей – т.е. без изменения общей структуры участка в целом и печи в частности.

4 Расчет регулятора уровня

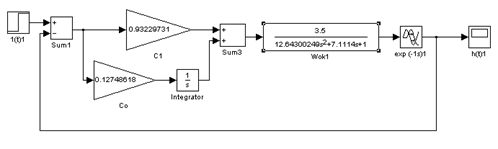

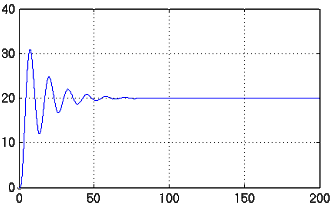

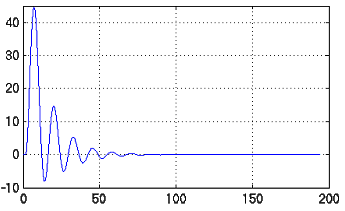

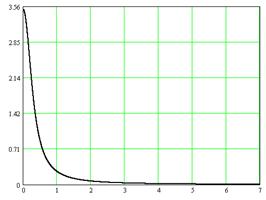

По номограмме выбираем ПИ-регулятор.

Оптимальные параметры настройки ПИ-регулятора рассчитываются по частотным характеристикам.

Передаточная функция ПИ-регулятора имеет вид:

Wp(p)= ![]() (4.1)

(4.1)

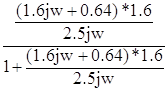

Tиз=2,5 Кр=0,64, W(p)=1.6

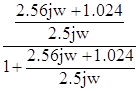

Wp(p)=![]() =

=![]()

p=jw

Wp(p)=![]()

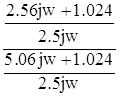

Передаточная функция замкнутой системы по уравнению рассчитывается по выражению:

Wобщ(p)=![]() (4.2)

(4.2)

Wобщ(p)= =

= =

= =

=

=![]() =

=

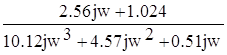

После подстановки числовых значений и некоторых преобразований:

Wобщ(р)=

Wобщ(р)=![]()

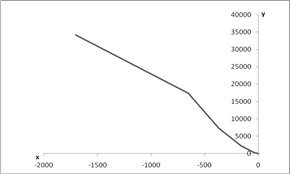

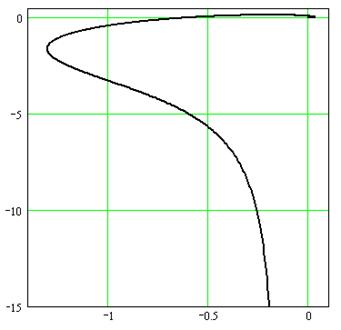

X=![]()

Y=3.07jw+10.12jw

X(0)=0

Y(0)=0

X(1)=-40.11

Y(1)=282.45

X(2)=-163.5

Y(2)=2204.34

X(3)=-369.15

Y(3)=7343.85

X(4)=-653.1

Y(4)=17420.52

X(5)=-1702.23

Y(5)=34201.05

Заключение

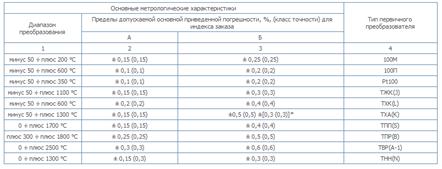

В курсовом проекте был произведен выбор средств автоматизации. В связи с тем, что контрольно-измерительная аппаратура морально и физически устарела, выбираются более современные виды контролеров. В данном проекте были выбраны промышленные контроллеры фирмы LOGO, SIMATIС. Так как они более усовершенствованные, точные и легче в эксплуатации.

Так же был произведен расчет регуляторов, после решения, которых был выбран ПИ- закон регулирования.

Список использованных источников

1 ГОСТ 8.508-84 «Метрологические характеристики средств измерений и точностные характеристики средств автоматизации».

2 Голубятников В.А., Шувалов В.В. Автоматизация производственных процессов в химической промышленности: Учебн. для техникумов - 2-е изд., перераб. и доп. - М.: Химия, 1985.- 352 с.

3 Тимашова Б.А., Леонов Ст. Сборник задач по экономике, организации и планированию производства на предприятиях нефтехимической промышленности. М.: Химия, 1984. - 192 с.

4 Справочник по средствам автоматики. Под ред. В.Э. Низэ, И.В.

Антика. - М.: Энергоатом изд ат, 1983. - 650 с.

Похожие работы

... 0-15 % Вых. сигнал 4 – 20 мА; Погрешность ±4%, ±6%, ±10% 4-3 5-3 6-3 NS Пусковая аппаратура для управления электродвигателем SAUTER ---- Входной сигнал 4-20 мА Ход 8…49 мм 4 Выбор технических средств автоматизации Датчик давления КОРУНД -ДД-105 до 4 МПа . Датчики устойчивы к воздействию температуры окружающего воздуха в диапазоне рабочих температур от -40°С ...

... автоматизации На основании эскизного проекта и разработанной функциональной схемы автоматизации производится выбор технических средств для проектируемой системы управления процессом подготовки шихты. Правильный выбор технических средств автоматизации является непременным условием эффективного и надёжного функционирования системы, залогом её минимальной стоимости и безопасности для персонала и ...

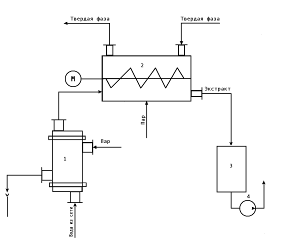

... и отключение насоса 4 Включение и отключение электродвигателя экстрактора 2. ОБОСНОВАНИЕ ПРИБОРОВ И УСТРОЙСТВ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И РЕГУЛИРОВАНИЯ При выборе технических средств автоматизации экстрактора противоточного типа требуется учитывать следующие факторы: повышенная агрессивность среды и все датчики, регуляторы, трубопроводы и другие средства автоматизации имеющие контакт с ...

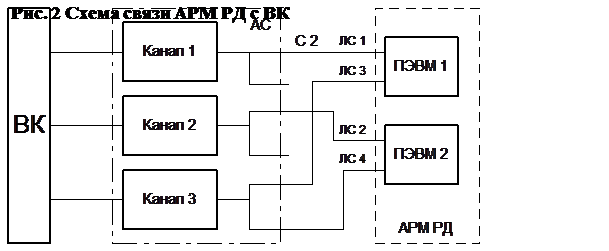

... цена 916152 3. Экономическая эффективность разработки Основная задача, поставленная перед разработчиком - это создание программного обеспечения (ПО) для автоматизированного рабочего места регистрации и документирования комплекса средств автоматизации. Разработка не имела ранее подобных аналогов и является специализированным ПО, которое обеспечивает следующие функции: получение и ...

0 комментариев