Навигация

Выщелачивание цинкового огарка

Министерство образования и науки Республики Казахстан

Восточно-Казахстанский Государственный Технический Университет

им. Д. Серикбаева

КУРСОВАЯ РАБОТА

по дисциплине «Металлургия свинца и цинка»

Тема: «Выщелачивание цинкового огарка»

Выполнил студент Группы 240740

Срок обучения 3г 10 мес Шифр:

Усть-Каменогорск, 2008 г.

Содержание

Введение. 3

1. Расчет технологического процесса.. 6

2. Расчет теплового баланса выщелачивания.. 11

3. Расчет необходимого оборудования.. 15

Список литературы.. 17

Введение

Цинковая промышленность для получения металлического цинка пользуется двумя способами: пирометаллургическим и гидрометаллургическим. При пирометаллургическом (дистилляционном) способе цинковые концентраты предварительно обжигают, а затем нагревают их с углем в специальных ретортных печах. Под действием угля при высокой температуре цинк улетучивается в виде паров. Пары улавливаются и охлаждаются в сосудах, называемых конденсаторами, превращаясь в жидкий цинк. Получаемый этим способом цинк имеет низкое качество, так как загрязнен различными примесями. Недостатками метода также являются высокие расходы на топливо, ремонт оборудования, сложная подготовка материала, тяжелые условия труда.

Гидрометаллургический способ получения цинка появился намного позже пирометаллургического, однако за короткое время он получил широкое распространение, особенно в тех регионах, где имеется дешевая электроэнергия. Цинковая промышленность СНГ применяет в основном гидрометаллургический способ как наиболее прогрессивный.

Сущность гидрометаллургического способа производства цинка заключается в предварительном обжиге цинковых концентратов с последующей обработкой получаемого огарка слабым раствором серной кислоты с переводом цинка в раствор в виде сернокислой соли и электролитическом выделении металлического цинка из очищенных сульфатных растворов. Полученный катодный цинк переплавляется в электропечах и разливается в изложницы. По сравнению с дистилляционным методом, гидрометаллургический способ имеет много преимуществ. Основные из них: высокое извлечение и высокая чистота металла, комплексное извлечение металлов, механизация трудоемких процессов, улучшение условий труда.

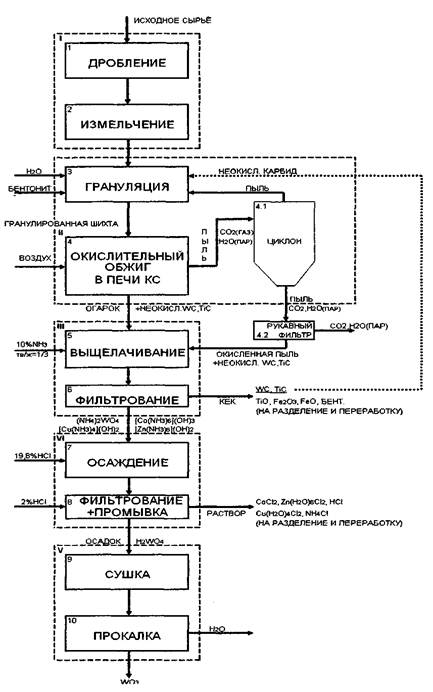

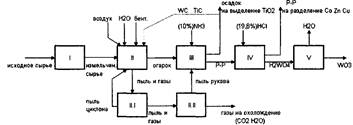

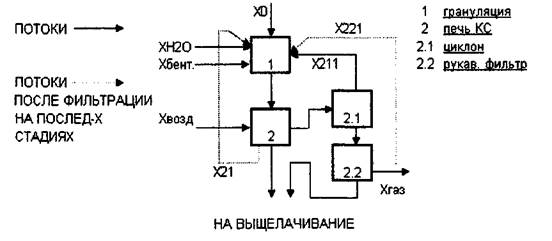

Производственный процесс получения цинка гидрометаллургическим методом состоит из следующих стадий:

подготовка материала к обжигу;

обжиг концентратов;

классификация продуктов обжига;

выщелачивание продуктов обжига;

очистка растворов от примеси;

электролиз сульфатных растворов;

переплавка катодного цинка

Подготовка материала к обжигу требует соблюдения определенных условий их транспортировки и хранения. Для получения расчетного соотношения частей в шихте необходимо раздельное хранение разных сортов на складе.

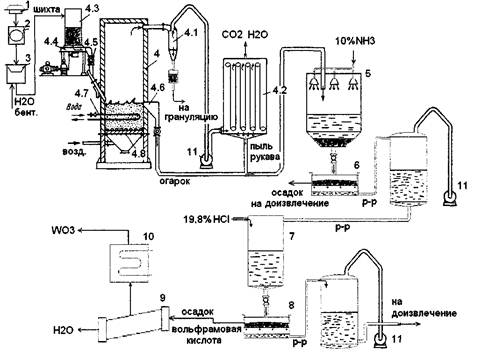

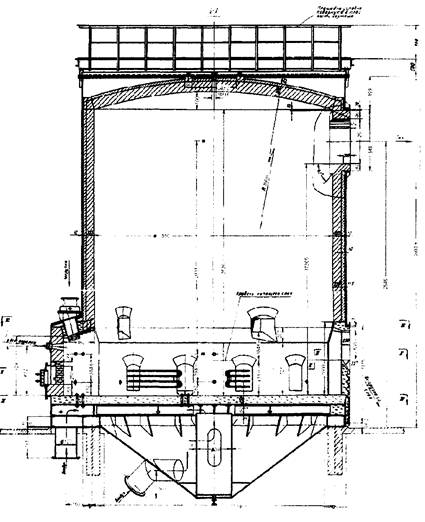

Цель обжига сульфидных цинковых концентратов – перевод сернистых соединений цинка в окисленные, удаление серы и получение продукта, пригодного для выщелачивания.

Полученный огарок направляется на выщелачивание, цель которого – возможно полное извлечение в раствор цинка и других ценных компонентов огарка при минимальном загрязнении раствора вредными примесями. Растворителем служит слабый раствор серной кислоты. При перемешивании огарка с кислотой происходит растворение окиси цинка и частично окислов других металлов. В раствор переходит цинк, кадмий, железо, медь, мышьяк, сурьма, индий и другие. Нерастворимые соединения (окись железа, сульфат свинца, и другие) остаются в твердом остатке – цинковом кеке. Цинковый раствор отделяют отстаиванием или фильтрацией и подают на очистку от примесей, а кек промывают и направляют на дальнейшую переработку.

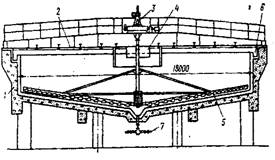

В качестве аппаратов для выщелачивания применяют чаны с пневматическим или механическим перемешиванием. Каждая операция выщелачивания состоит из: загрузки кислоты, оборотных растворов и огарка, перемешивание, выгрузка пульпы. На современных заводах используется двухстадийная схема выщелачивания. На первой стадии происходит нейтральное выщелачивание, на второй – кислое. Двухстадийное выщелачивание позволяет провести более полный перевод примесей в кек.

Чистота растворов имеет важное значение для всего гидрометаллургического передела.

Присутствующие в растворе примеси можно разделить на несколько групп:

железо, медь, мышьяк, сурьма, кремнезем, олово, талий – удаляются из раствора гидролизом, соосаждением, адсорбцией и коагуляцией;

медь, кадмий, кобальт, талий – удаляются методом цементации;

кобальт, хлор, фтор – удаляются методом химической очистки с образованием нерастворимых соединений;

калий, натрий, магний, марганец накапливаются в растворах. Избавиться от них можно только путем вывода части раствора из производственного цикла.

Электролиз – завершающая стадия гидрометаллургического производства цинка

Целью электролиза является получение катодного цинка из раствора. Показатели электролиза зависят от качества выполнения предыдущих операций. Очищенный нейтральный раствор сульфата цинка с содержанием цинка 100-150 г/л непрерывно подается в электролизные ванны. Аноды ванны выполнены из свинца, катоды – из алюминия. В ходе электролиза раствор обедняется цинком и обогащается серной кислотой. Отработанный электролит поступает на выщелачивание.

Полученные при электролизе листы катодного цинка отвечают требованиям по химическому составу всех потребителей. Предусматривается выпуск цинка в чушках. Чушковый металл получают методом переплавки катодного цинка. Для переплавки применяют электрические индукционные низкочастотные печи.

1. Расчет технологического процесса

Произвести металлургический расчет процесса, составить материальный баланс, осуществить конструктивный расчет и выбор основного оборудования процесса выщелачивания огарков.

Состав огарка,%: ZnO 64,0; ZnSO4 11,4; ZnS 1,5; PbO 2,0; PbSO4 1,6; CuO 2,2; CdO 0,4; Fe3O4 0,8; Fe2O3 8,6; CaSO4 0,6; SiO2 5,9; прочие – 1,6.

Производительность 400 т/сут.

Похожие работы

... В сутки. В сгущенной пульпе содержится твердого от 20 до 50%, в нейтральном сливе 1-2 г/дм3, в кислом 30-50 г/дм3. 3. Расчет процесса выщелачивания цинкового огарка На выщелачивание поступает обожженный материал следующего состава, %: цинка 58,8 (в т.ч. сульфидного 1,1; сульфатного 4,5; оксидного 53,2); свинца 2,0; меди 0,5; кадмия 0,1; железа 6,7; серы общей 3,4 ( в т.ч. сульфидной 0,5; ...

... . [4, c.106,122] Материал в КС текуч, интенсивно перемешивается, что обеспечивает однородность слоя по составу и температуре.3 [1, c.145] 4.1 Химизм процесса обжига цинковых концентратов Под химизмом процессов подразумевается совокупность химических превращений происходящих в определенной последовательности взаимодействия исходных веществ. Химизм процесса характеризуется первичными, ...

... были обнаружены в парах. Известен ряд двойных карбидов галлия различного состава с марганцем, железом, платиной, ниобием, хромом и некоторыми другими металлами. Соединения галлия с кремнием и бором не получены. 6. ОСОБЫЕ СВОЙСТВА ЭЛЕМЕНТА И ЕГО СОЕДИНЕНИЙ, ИХ ПРИМЕНЕНИЕ. Не стоит брать этот элемент в руки - тепла человеческого тела достаточно, чтобы этот серебристый мягкий (его можно резать ...

... других металлов и взаимным влиянием компонентов сплавов на технологические процессы [2]. 3.5.1.Окислительные методы Их можно использовать и для переработки сплавов и кусковых отходов твердых сплавов. Применяемые в настоящее время инструментальные твердые сплавы базируются на карбидах вольфрама, титана и тантала или на смеси указанных соединений с добавлением связующего металла - кобальта. К ...

0 комментариев