Навигация

Расчет материального баланса

1 Расчет материального баланса

Подсчитаем выход и состав цинковых кеков – твердых остатков от выщелачивания. Принимаем, что при выщелачивании:

цинк в виде ZnО и ZnSО4 растворяется полностью,

цинк в виде ZnS остается в кеке,

медь наполовину растворяется и наполовину остается в кеках,

кадмий полностью растворяется,

PbO сульфатезируется полностью,

Fe3O4 и Fe2O3 остаются в кеке.

Результаты подсчета химического и рационального состава цинковых кеков сведем в таблицу 6.

Таблица 6 – Рациональный и химический состав цинковых кеков, кг

| соединение | всего | В том числе | |||||||||

| Zn | Fe | Pb | SS | SSO4 | Cu | SiO2 | CaO | О2 | прочие | ||

| ZnS PbSO4 CuO SiO2 CaSO4 Fe2O3 Fe3O4 Прочие | 1,5 4,32 1,1 5,9 0,6 8,6 0,8 1,6 | 1,0 | 6,0 0,58 | 2,95 | 0,5 | 0,46 0,14 | 0,88 | 5,9 | 0,25 | 0,91 0,22 0,21 2,6 0,22 | 1,6 |

| Итого | 24,42 | 1,0 | 6,58 | 2,95 | 0,5 | 0,6 | 0,88 | 5,9 | 0,25 | 4,16 | 1,6 |

Примем, что в цинковых кеках содержится 35% влаги, или:

24,42 * 35 / 65 = 13,15 кг Н2О

Количество влажных кеков:

24,42 + 13,15 = 37,57 кг

Всего в огарке цинка

51,42 кг в виде ZnО

4,62 кг в виде ZnSО4

1,0 кг в виде ZnS

Итого 57,04 кг

Не растворится при выщелачивании 1,0 кг цинка (1,8%). Количество растворенного цинка составит:

100 – 1,8 = 98,2%

Примем, что цинк, перешедший в дроссы при переплавке катодных осадков возвращается в процесс выщелачивания, и тогда на долю безвозвратных потерь можно принять 1,5%. Извлечение цинка в чушковый металл:

98,2 – 1,5 = 96,7%

Примем, что из катодного цинка 4% перейдет в дросс и 4% будет израсходовано для производства цинковой пыли.

Рассчитаем количество катодного цинка образуется на в сутки:

400 * 0,967 * 0,5704 = 220 т

Выход катодного цинка:

220 * 100 / 92 = 239 т

Суточное количество цинковых кеков определим из следующего соотношения:

Из 100 кг огарка получается 24,42 кг кеков

Из 400000 кг огарка получается х кг кеков

Х = 97680 кг или 97,68 т

Влаги в кеках содержится 35% или:

97,68 * 35 / 65 = 52,6 т

Суточное получение влажных кеков:

97,68 + 52,6 = 150,28 т

Для подсчета нейтрального раствора, поступающего на электролиз, необходимо задаться количеством цинка, осаждаемого с катодного литра раствора. Считаем, что в нейтральном растворе содержится 150 г/л Zn, а в отработанном электролите 45 г/л Zn и 158 г/л H2SО4. В этом случае с каждого литра раствора будет осаждаться на катоде:

150 – 45 = 105 г Zn

Поэтому ежесуточно потребуется пропускать через электролитные ванны:

239*103 / 105 = 2276,19 м3 нейтрального раствора

Т. к. плотность раствора при 200С равна 1380 кг/м3, то это составит:

2276,19 * 1380 = 3141142 кг нейтрального раствора

Для компенсации потерь серной кислоты в процессах выщелачивания и электролиза в обожженном концентрате оставляют некоторое количество сульфатной серы. Количество сульфатной серы в огарке:

11,4 * 32 / 161,38 = 2,26 кг в виде ZnSО4

Расход сульфатной серы, кг

На сульфатизацию в кеке:

PbO в виде PbSO4:

2,0 * 32 / 223,2 = 0,29

На растворение 0,74 кг Cu:

0,88 * 32 / 63,55 = 0,44

На растворение 0,4 кг CdО:

0,4 * 32 / 128,4 = 0,1

С 1,5% теряемого цинка в виде ZnSО4:

57,04 * 0,015 * 32 / 65,38 = 0,42

Итого 1,25 кг

Т. к. в процесс вводится 2,26 кг SSO4, то при расходе 1,25 кг добавлять серную кислоту в процесс не требуется.

Рассчитаем количество и состав медно-кадмиевых кеков. В течение суток в раствор перейдет

400 * 0,0088 = 3,52 т Cu

400 * 0,0035 = 1,4 т Cd.

Очистка растворов осуществляется по реакциям:

CuSO4 + Zn = ZnSO4 + Cu

CdSO4 + Zn = ZnSO4 + Cd

Теоретический расход цинковой пыли составит:

Для осаждения меди 3,52 * 65,4 / 63,6 = 3,62 кг

Для осаждения кадмия 1,4 * 65,4 / 112,4 = 0,81 кг

Итого 4,43 т

Практически было принято, что 4% от всего катодного цинка будет расходоваться для этой цели, или:

239 * 0,04 = 9,56 т

Т. е. расход цинковой пыли будет примерно вдвое больше теоретически необходимого количества.

Избыточная пыль в количестве:

9,56 – 4,43 = 5,13 т

Перейдет в медно-кадмиевые кеки. В кеках сумма Cu + Cd + Zn составит 60%. Всего в медно-кадмиевые кеки перейдет:

Zn 5,13

Cu 3,52

Cd 1,4

Итого 10,05 т

Всего медно-кадмиевых кеков ежесуточно образуется:

10,05 * 100 / 60 = 16,75 т

Примем, что в медно-кадмиевых кеках содержится 30% влаги, или:

16,75 * 30 / 70 = 7,18 т

Примем, что испарение воды составляет 2% от количества нейтрального раствора, или:

3141,14 * 0,02 = 62,82 т

Всего будет израсходовано воды, т:

С цинковыми кеками 52,6

С медно-кадмиевыми кеками 7,18

На испарение 62,82

Итого 122,6

Подсчитаем количество отработанного электролита.

С каждого литра осаждается 105 кг цинка. Кроме того выделяется кислород у анода:

Н2О + ZnSО4 = Zn + H2SО4 + 0,5 О2

В количестве которое можно подсчитать из соотношения:

На 65,38 кг Zn выделяется 16 кг О2

На 239000 кг Zn выделяется х кг О2

Х = 239000 * 16 / 65,4 = 58489 кг или 58,49 т

Суточное количество отработанного электролита равно:

3141,14 – (58,49 + 239) = 2843,65 т

Результаты всех расчетов сводим в общую таблицу 2.

Таблица 2 – Материальный баланс выщелачивания

| Приход | т | % | Расход | т | % |

| Обоженный цинковый концентрат Отработанный электролит Цинковая пыль Вода для промывки кеков Небаланс | 400 2843,65 9,56 122,6 2,36 | 11,84 84,18 0,28 3,63 0,07 | Нейтральный раствор Влажные цинковые кеки Влажные медно-кадмиевые кеки Испарение воды | 3141,14 150,28 23,93 62,82 | 92,98 4,45 0,71 1,86 |

| Итого | 3378,17 | 100 | Итого | 3378,17 | 100 |

2. Расчет теплового баланса выщелачивания

Приход тепла

1) Физическое тепло огарка при 600С

Состав огарка,% Теплоемкость, кДж/кгК

ZnO 640,534

ZnSO411,40,629

ZnS1,50,497

PbO 2,00,210

PbSO41,60,922

CuO2, 20,572

CdO0,40,337

Fe3O40,80,672

Fe2O38,60,690

CaSO40,60,758

SiО25,90,803

Прочие 1,60,500 [2]

Теплоемкость огарка:

С = (64*0,534 + 11,4*0,629 + 1,5*0,497 + 2,0*0,210 + 1,6*0,922 + 2,2*0,572 + + 0,4*0,337 + 0,8*0,672 + 8,6*0,690 + 0,6*0,758 + 5,9 * 0,803 + 1,6 * 0,5) / 100

С = 0,578 кДж/кгК

Q1 = 400 * 103 * 0,578 * 60 = 13872000 кДж

2) Физическое тепло цинковой пыли при 25 0С:

Q2 = 9,56 * 103 * 0,389 * 25 = 92971 кДж

3) Физическое тепло воды для промывки кеков

Q3 = 122,6 * 103 * 4,187 * 25 = 12833155 кДж

4) Физическое тепло отработанного электролита при 40 0С:

Состав отработанного электролита Теплоемкость кДж/кгК

111 г/дм3 ZnSO40,603

158 ш/дм3 H2SO41,404

1000 г/дм3 Н2О4,187 [2]

Итого 1269 г/дм3

С = (0,603 * 0,111 + 1,404* 0,158 + 4,187 * 1,0) / 1,269 = 3,527 кДж/кгК

Q4 = 28,43,65 * 103 * 3,527 * 40 = 401182142 кДж

5) Тепло экзотермических реакций

ZnO + H2SO4 = ZnSO4 + Н2О + 103,75 кДж

400000 * 0,64 * 103 * 103,75 / 81,38 = 326370116 кДж

CuO + H2SO4 = CuSO4 + Н2О + 80,34 кДж

400000 * 0,011 * 103 * 80,34 / 79,55 = 4443696 кДж

CdO + H2SO4 = CdSO4 + Н2О + 144,34 кДж

400000 * 0,004 * 103 * 144,34 / 128,4 = 1798629 кДж

PbO + H2SO4 = PbSO4 + Н2О + 136,54 кДж

400000 * 0,02 * 103 * 136,54 / 223,2 = 4893907 кДж

CuSO4 + Zn = ZnSO4 + Cu + 207,1 кДж

3,52 * 106 * 207,1 / 63,55 = 11471157 кДж

CdSO4 + Zn = ZnSO4 + Cd + 52,3 кДж

1,4 * 106 * 52,3 / 112,4 = 651423 кДж

Q5 = 349628928 кДж

Итого приход тепла:

QПРИХ = Q1 + Q2 + Q3 + Q4 + Q5 = 777609196 кДж

Расход тепла

1) Тепло, уносимое нейтральным раствором при 600С:

Состав раствора Теплоемкость кДж/кгК

370 г/дм3 ZnSO40,603

10 ш/дм3 H2SO41,404

1000 г/дм3 Н2О4,187 [2]

Итого 1380 г/дм3

С = (0,603 * 0,370 + 1,404* 0,01 + 4,187 * 1,0) / 1,380 = 3, 206 кДж/кгК

Q1 = 3141,14 * 103 * 3, 206 * 60 = 604229690 кДж

2) Тепло, уносимое цинковыми кеками при 600С

Состав кека,% Теплоемкость, кДж/кгК

ZnS6,140,488

PbSO417,690,346

CuO4,50,572

Fe3O43,280,672

Fe2O335,220,690

SiО224,160,803

Прочие 6,550,500 [2]

С = (6,14*0,488 + 17,69*0,346 + 4,5*0,572 + 24,16*0,803 + 2,46*0,758 + + 35,22 *0,690 + 3,28*0,672 + 6,55 * 0,5) / 100 = 0,627 кДж/кгК

Q2 = 97,68 * 103 * 0,627 * 60 = 3674722 кДж

3) Тепло, уносимое медно – кадмиевыми кеками при 600С

Состав кека,% Теплоемкость, кДж/кгК

Zn30,630,405

Cd8,360,234

Cu21,010,378

Прочие 40,00,500 [2]

С = (0,405*30,63 + 0,378*21,01 + 0,234*8,36 + 0,5*40) / 100 = 0,423 кДж/кгК

Q3 = 16,75 * 103 * 0,423 * 60 = 425115 кДж

4) Тепло, уносимое водой медно-кадмиевых и цинковых кеков:

Q4 = (52,6 + 7,18) * 103 * 4,187 * 60 = 15017932 кДж

5) Тепло на испарение воды

Q5 = 2260 * 62,82 * 103 = 141973200 кДж

6) Теплопотери через стенку реактора

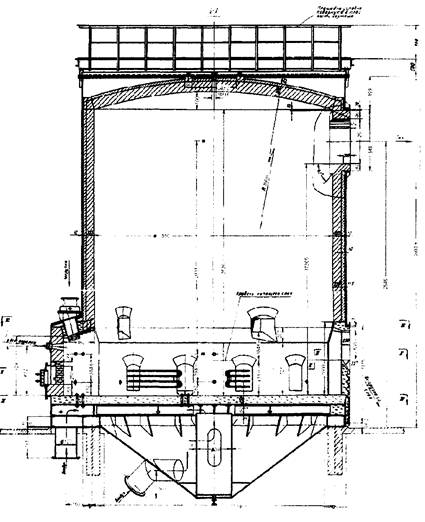

Рассчитаем общую поверхность реактора

F = πDh + πRl = 3,14 * 6,25 * 3 + 3,14 * 3,51 * 3,125 = 94 м2

Где D – диаметр реактора, м

h – высота цилиндра реактора, м

R – радиус реактора, м

l – образующая конуса, м

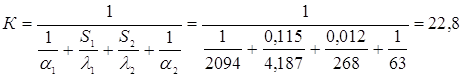

кожух реактора выполнен из листовой стали толщиной S2 = 12 мм. Футеровка реактора выполнена из кислотоупорного кирпича толщиной S1 = 115 мм. Коэффициент теплопроводности стали составляет λ2 = 268 кДж/м2чК, кислотоупорного кирпича λ1 = 4,187 кДж/м2чК

Средняя температура содержимого реактора tСР = 60 0С. Средняя температура воздуха в отделении tВОЗД = 20 0С.

Коэффициент теплоотдачи от содержимого реактора к кирпичной стенке принимаем по данным практики α1 = 2094 кДж/м2чК

Коэффициент теплоотдачи от кожуха реактора в окружающий воздух принимаем α2 = 63 кДж/м2чК

На основании вышеприведенных данных определим коэффициент теплопередачи через стенку реактора:

кДж/м2чК

кДж/м2чК

Q6 = k * F * Δt * τ = 22,8 * 94 * 40 * 24 = 2057472 кДж

Итого расход тепла составит

QРАСХ = Q1 + Q2 + Q3 + Q4 + Q5 + Q6 = 767378131 кДж

Небаланс составляет:

777609196 – 767378131 = 10231065 кДж

или 1,32%

По результатам расчета составляем таблицу 3.

Таблица 3 – Суточный тепловой баланс выщелачивания

| Статьи прихода | кДж | % | Статьи расхода | кДж | % | |||||

| Тепло огарка Тепло цинковой пыли Тепло воды для промывки кеков Тепло отработанного электролита | 13872000 92971 12833155 401182142 | 1,78 0,01 1,65 51,59 | Тепло нейтрального раствора Тепло цинковых кеков Тепло Cu-Cd кеков Тепло на испарение воды Тепло воды Cu-Cd | 604229690 3674722 425115 141973200 | 77,7 0,47 0,05 18,26 | |||||

| Тепло экзотермических реакций | 349628928 | 44,97 | и Zn кеков Теплопотери Небаланс | 15017932 2057472 10231065 | 1,93 0,27 1,32 | |||||

| Итого | 777609196 | 100 | Итого | 777609196 | 100 | |||||

Рассчитаем суточное количество пульпы.

Объем обожженного цинкового концентрата:

400/5 = 80 м3/сут,

Где 5 т/м3 – плотность огарка

Объем отработанного электролита:

2843,65 / 1,269 = 2241 м3/сут

Где 1,269 т/м3 – плотность отработанного электролита

Итого суточное количество пульпы равно:

80 + 2241 = 2321 м3/сут

Принимаем к установке чаны с механическим перемешиванием:

Объем чана 100 м3

Коэффициент заполнения 0,85

Коэффициент использования во времени 0,90

Продолжительность цикла одной полной операции, мин:

Заливка отработанного электролита 35

Загрузка огарка 10

Выщелачивание 60

Выпуск пульпы на отстаивание 45

Всего 150 мин (2,5 ч)

Число операций нейтрального выщелачивания:

2321 / (100 * 0,85 * 0,90) = 31

Количество чанов:

31 * 2,5 / 24 = 4

С учетом резерва на ремонты принимаем 5 реакторов.

Список литературы

1. Барок Н.М. и др. Краткий справочник физико-химических величин. – Л.: Химия, 1974

2. Лоскутов Ф.М., Цейдлер Л.А. Расчеты по металлургии тяжелых цветных металлов. - М.: Металлургиздат, 1963

3. Технологические расчеты в металлургии тяжелых цветных металлв / Под руд. Н.В. Гудимы. – М.: Металлургия, 1977

Похожие работы

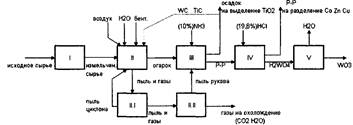

... В сутки. В сгущенной пульпе содержится твердого от 20 до 50%, в нейтральном сливе 1-2 г/дм3, в кислом 30-50 г/дм3. 3. Расчет процесса выщелачивания цинкового огарка На выщелачивание поступает обожженный материал следующего состава, %: цинка 58,8 (в т.ч. сульфидного 1,1; сульфатного 4,5; оксидного 53,2); свинца 2,0; меди 0,5; кадмия 0,1; железа 6,7; серы общей 3,4 ( в т.ч. сульфидной 0,5; ...

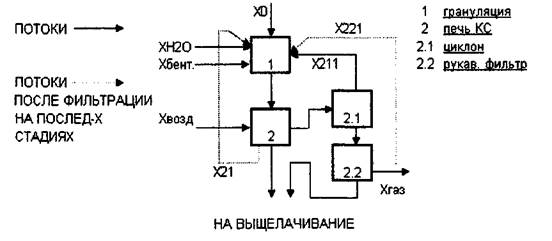

... . [4, c.106,122] Материал в КС текуч, интенсивно перемешивается, что обеспечивает однородность слоя по составу и температуре.3 [1, c.145] 4.1 Химизм процесса обжига цинковых концентратов Под химизмом процессов подразумевается совокупность химических превращений происходящих в определенной последовательности взаимодействия исходных веществ. Химизм процесса характеризуется первичными, ...

... были обнаружены в парах. Известен ряд двойных карбидов галлия различного состава с марганцем, железом, платиной, ниобием, хромом и некоторыми другими металлами. Соединения галлия с кремнием и бором не получены. 6. ОСОБЫЕ СВОЙСТВА ЭЛЕМЕНТА И ЕГО СОЕДИНЕНИЙ, ИХ ПРИМЕНЕНИЕ. Не стоит брать этот элемент в руки - тепла человеческого тела достаточно, чтобы этот серебристый мягкий (его можно резать ...

... других металлов и взаимным влиянием компонентов сплавов на технологические процессы [2]. 3.5.1.Окислительные методы Их можно использовать и для переработки сплавов и кусковых отходов твердых сплавов. Применяемые в настоящее время инструментальные твердые сплавы базируются на карбидах вольфрама, титана и тантала или на смеси указанных соединений с добавлением связующего металла - кобальта. К ...

0 комментариев