Навигация

Енергоресурсозбереження при експлуатації та контролю якості зварного з’єднання

5.2 Енергоресурсозбереження при експлуатації та контролю якості зварного з’єднання

Контроль якості зварних з'єднань поліетиленових газопроводів можна розподілити на 3 етапи: попереджувальний – до початку зварювання, активний – в процесі зварювання, приймальний – після завершення зварювання.

При попереджувальному контролі рівень якості зварного з'єднання залежить, перш за все від якості матеріалу.

Вимоги, які ставлять до якості поліетиленових труб, призначених для транспортування газу сформульовано в нормативно-технічній документації, в якій регламентуються допустимі значення лінійних розмірів: довжина труби, її середній зовнішній діаметр і товщина стінки. Використовуване зварювальне обладнання повинно бути атестоване на право застосування при будівництві газопроводів. Повторна атестація зварювального обладнання виконується з інтервалом не більше ніж 10 днів (незалежно від перерв у роботі).

При зварюванні для забезпечення високої якості зварних з'єднань необхідне співпадання зварюваних труб за діаметром і товщиною стінки.

Активний контроль – це контроль правильності витримки оптимальних технологічних параметрів зварювання. Затримана інформація про ці параметри дозволяє прогнозувати якість зварного з'єднання в процесі експлуатації.

Контролю підлягають такі технологічні параметри:

• температура нагрівального інструменту (нагрівача);

• температура і глибина проплавлення контактних з нагрівачем торців труб;

• час і тиск їх оплавлення;

• тривалість технологічної паузи після встановлення нагрівача;

• час і тиск при осадці і охолодженні зварного стику.

Контроль температури нагрівального інструменту виконується термоіндикатором температури; глибини проплавлення торців труб за допомогою термографічної приставки, розробленої в ІЕЗ ім. Патона. В результаті термографічного контролю залишається термограма, на якій зареєстровано розподілення глибини прогрівання по периметру труби.

Для контролю технологічних параметрів зварювання і оцінки якості зварних з'єднань «Гипрониигазом» розроблений прилад – циклограф. За його допомогою на паперову стрічку – термограму записується весь технологічний цикл зварювання.

Основна частина цього приладу – реєструючий блок, розташований у пило- і вологозахищеному кожусі. Він складається із стрічкопротяжного і манометричного механізмів і реле тиску. Реєструючий блок за допомогою спеціальних кронштейнів кріпиться до рами зварювальної установки і з'єднується з трубопроводом з її гідравлічною системою. Тиск робочої рідини, утворюваний в гідросистемі установки при оплавленні і осадці, передається одночасно на стискання торців труб і на манометричний механізм циклографа, перетворюючий змінюючий тиск у зворотно-поступальний рух записуючого пристрою. Таким чином, на діаграмній стрічці, що рухається з постійною швидкістю, записується у вигляді циклограми весь процес зварювання.

Прилад призначений для користування з установкою УСПТ, але може працювати і з установками іншого типу, які мають гідравлічну систему. Застосування циклографа дозволяє підвищити надійність зварних з'єднань поліетиленових труб.

Термограма є паспортом контрольованого стику. Таким чином, за допомогою циклограм, можна здійснювати контроль за правильністю виконання зварювальних операцій. Циклограми можуть служити додатковою якісною характеристикою при перевірочних випробуваннях пластмасових газопроводів. Контроль за встановленими оптимальними параметрами зварювання за допомогою циклограм дозволяє підвищити відповідальність виконавців будівельно-монтажних робіт і не допустити до експлуатації зварні з'єднання поліетиленових газопроводів, виготовлені з відхиленням від заданого режиму.

Приймальний контроль – це безпосередній контроль якості зварного стику. Методика оцінки якості зварних з'єднань поліетиленових труб повинна включати як руйнуючі, так і неруйнуючі методи контролю.

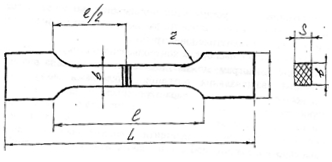

При короткочасних руйнуючих випробуваннях зварні шви поліетиленових газопроводів перевіряються вибірково на зразках – лопатках, вирізаних з периметра шва за методикою, наведеною в ГОСТ 11262–80 (ОСТ СЕВ 1199–78) «Пластмаси». Метод випробування на розтягування. Зразки для механічних випробувань вирізаються з пробних стиків не раніше, ніж через 24 години після зварювання. Зразки для випробувань в кількості не менше 5 штук на кожен стик вирізають з ділянок стику, розташованих рівномірно по його периметру, шляхом розпилювання стику на смужки з подальшим їх фрезеруванням. Допускається при товщині стінки труби до 10 мм зразки вирубувати штампом – просічкою. Ґрат із зварного шва не знімається, а зварний шов не повинен бути розташований посередині зразка. Форми і розміри зразків наведено на схемі та табл. 5.1.

Таблиця 5.1 – Форми та розміри зразків

| Товщина стінки труби, 5, мм | Параметри зразка, мм | ||||

| В | l | L | В | r | |

| До 10 Більше 10 до 23 | 10±0,5 20±0,5 | 115±5 115±5 | 150 170 | 20±6 40±0,5 | 60 80 |

Рис. 5.1 Схема зразка для випробування стикових зварних з'єднань на розтягування і його розміри

Таблиця 5.2 – Геометричні параметри зварного з'єднання

| Товщина стінки труби, мм | Від 5 до 7 | Від 7 до 8 | Від 9 до 10 | Від 10 до 14 | Від14 до 18 | Від 8 до 23 |

| Висота грата не менше, зсув мм кромок не більше, мм | 2 | 2 | 2,5 | 2,5 | 3 | 3 |

| 0,5 | 1,0 | 1,0 | 1,5 | 2,0 | 2,0 |

Випробування зразків проводять не менше, ніж через 16 годин після їх виготовлення. Для випробувань застосовують розривні машини, які забезпечують посилення, необхідне для руйнування зразка при швидкості переміщення рухомого захвату 50 мм/хв. Якість зварних з'єднань вважається задовільною, якщо всі випробувані зразки були зруйновані поза швом (за межами зварювання) – рис. 5.1

У якісному зварному з'єднанні валики з обох боків зварного шва повинні бути овальної форми, гладкими, рівномірними і симетричними по всьому периметру (рис. 5.2). Крім того, валики не повинні мати раковин, тріщин, розривів, сторонніх включень та інших дефектів. Впадина між валиками повинна бути видимою, не мати різкої розмежувальної лінії і бути не нижче зовнішньої поверхні труби. Основні дефекти зварних з'єднань поліетиленових труб, причин їх виникнення і способи запобігання наведені в табл. 16. Геометричні параметри зварного з'єднання повинні відповідати вимогам, зазначеним вище. Допускається найбільша висота грата не більше подвоєного значення, наведеного в таблиці.

Отже, при візуальному контролі якість зварних з'єднань поліетиленових труб характеризується чотирма величинами.

Таблиця 5.3 – Основні поверхневі дефекти зварювання

| Дефект | Причина дефекту | Спосіб усунення |

| Висота грата менша норми | Температура оплавлення нижче норми Час нагріву нижче норми Тиск осадки нижче норми | Встановити потрібну температуру нагрівального інструменту Витримати час нагріву згідно з даними таблиці Забезпечити потрібний тиск осадки |

| Нерівномірна ширина грата | Нерівні торцеві поверхні Перекіс труб при зварюванні Зміщення торців зварюваних труб | Підвищити точність торців Відрегулювати точність центрування труб Перевірити співвісність |

| Тріщини і раковини по лініях зварювання | Недостатній тиск осадки Погана підготовка торцевих поверхонь Штучне охолодження зварних швів | Забезпечити потрібний тиск осадки Поліпшити ступінь чистоти зварюваних поверхонь Зварний шов охолоджувати тільки природним шляхом |

| Непровари | Надмірне охолодження оплавлених поверхонь під час технологічної паузи | Знизити час технологічної паузи до межі, зазначеної в таблиці |

| Раковини, бульбашки повітря | Температура нагріву вище норми Потрапляння на оплавлені кінці крапель вологи Забруднення поверхні нагрівального інструменту Порушення умов збереження труб | Встановити потрібну температуру нагрівального інструменту Захищати ділянку зварювання від атмосферних опадів Більш ретельно очистити поверхню нагрівального інструменту Збільшити глибину шару, що знімають при торцюванні до 2 мм |

Ефективність візуального контролю основана на тому, що названі параметри зварного з'єднання пов'язані з параметрами технологічного процесу зварювання. Наприклад, висота валика грата залежить від глибини проплавлення даної труби і тиску осадки, різниця висот валика грата свідчить про різну глибину проплавлення зварюваних труб, а зсув поверхонь характеризує недостатнє центрування труб або невідповідність зварюваних труб по діаметру.

У результаті досліджень візуального контролю був запропонований такий критерій оцінки якості. Зварні з'єднання вважають якісними, якщо виконується умова:

а/d < 0,1 h1,2/d >0,15

Бракованим вважається зварне з'єднання, якщо має місце одна з умов:

а/d> 0,1 h1,2/d <0,15

Вимірювання лінійних розмірів виконується за допомогою штангенциркуля ЩЦ-1 ГОСТ 166–80, який має глибиномір або з допомогою спеціального приладу – профілеміра, розробленого інститутом ім. Платона.

| № п/п | Вимоги до якості зварного з’єднання | Примітка |

| 1 2 3 4 5 6 | Валики зварного грату повинні бути рівномірно розподілені по торцю розтрубу з’єднувальної деталі. Висота валика повинна відповідати таким параметрам: Геометричні розмірни валиків в різних місцях зварного з’єднання не повинні відрізнятися більше ніж на 20%. Колір валика повинен відповідати кольору труби і деталі. Поверхня валиків зварного з’єднання повинна бути гладкою. Без тріщин, раковин, пор, сторонніх включень. Провести механічні випробування 1% всіх з’єднань, зварених одним зварником на одному етапі, але не менше 3 стиків. | Ǿ<=63 2–3 мм Ǿ>63 3–4 мм на віддир на зсув на сплющення |

При будівництві газопроводів кожен зварювальник повинен мати посвідчення на право виробництва зварювальних робіт. Однак, незалежно від наявності названого посвідчення зварювальник повинен виконати зварювання трьох пробних стиків при змінних діаметрах зварюваних труб і типу зварювального обладнання, якщо вперше приступає до зварювання або мав перерву в роботі більше трьох місяців, при переході на інший будівельний об'єкт, а також через кожен рік безперервної роботи. Відбір зразків для механічних випробувань здійснюють після того, як отримані позитивні результати візуального і вимірювального контролю.

Якщо в результаті візуального і вимірювального контролю зварні з'єднання не задовольняють встановлених вимог, або при випробуванні на розтягування руйнування відбулось на площі зварювання, результат вважається незадовільним. У такому випадку зварник виконує подвоєну кількість пробних стиків. Якщо при повторному контролі отримані незадовільні результати хоча б по одному із стиків (при візуальному і вимірювальному контролі) або вирізаних зразків (при випробуваннях на розтяг), то зварник вважається таким, що не витримав випробувань, до роботи не допускається і направляється на повторне навчання.

Результати випробувань пробних стиків оформляють актом або висновком і додають до виконавчої документації на газопровід.

Технологічна підготовка виробництва повинна забезпечувати наявність повного комплекту технічної і технологічної документації та технологічного оснащення. Повинні також дотримуватись вимоги до виконання зварювальних робіт – освітленість робочого місця, відсутність атмосферних опадів, необхідна температура навколишнього середовища.

Особливості будівництва газопроводу з поліетиленових труб регламентуються згідно з прийнятими вимогами. Зварювальні роботи допускається виконувати при температурі повітря від –15 до +30° С (при терморезисторному зварюванні від -10 до +45 °С). У більш широкому інтервалі температур зварювальні роботи слід виконувати в спеціальних приміщеннях. На кожне зварне з'єднання зварник повинен поставити номер стику та клеймо, які наносяться на гарячий розплав через 20–30 секунд після осадки.

Технологічний контроль (температура зварювання, тривалість нагріву і охолодження під тиском, тиск при нагріві і охолодженні зварного стику, тривалість технологічної паузи) здійснюються в стовідсотковому об'ємі по кожному зварному стику. Зварні з'єднання поліетиленових труб необхідно перевіряти зовнішнім оглядом і піддавати механічним випробуванням. Перевірці зовнішнім оглядом підлягають 100% з'єднань, механічним випробуванням – 1% з'єднань, але не менше 5 стиків із загальної кількості виконаних одним зварювальником на одному об'єкті. Контрольні стики слід вирізати в період виробництва робіт з метою виключення вварювання «котушок».

Безпосередньо після закінчення зварювання кожен стик підлягає візуальному контролю, який виконується після звільнення труб із затискачів центратору. Дефектні зварні стики бракуються і вирізаються, після чого виконується виявлення та усунення причин виникнення браку (протокол механічних випробувань).

У процесі виконання зварювальних робіт на кожні 100 стиків необхідно виконувати руйнуючі випробування одного контрольного стику, який слід вирізати безпосередньо з трубопроводу. У випадку незадовільних результатів випробувань виконується повторна перевірка подвоєної кількості контрольних стиків. При незадовільних результатах контрольних випробувань хоча б одного з додаткових контрольних стиків зварювання припиняється, всі зварні стики даного зварника бракуються і вирізаються, при цьому виконують виявлення і усунення причин браку. Якщо причиною браку виявляється низька кваліфікація зварника, то його звільняють від роботи.

0 комментариев