Навигация

2.2 Параметры гидроочистки

Для получения качественных дизельных топлив необходимо исходную дизельную фракцию достаточно полно освободить от сернистых и смолистых соединений, непредельных углеводородов и в некоторых случаях частично от ароматических углеводородов.

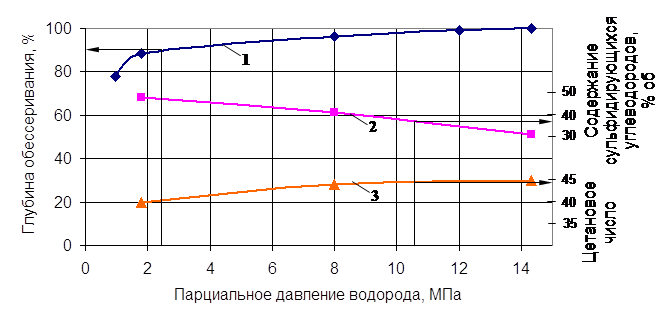

Указанная цель успешно достигается при гидроочистке сернистых дизельных фракций на АКМ или АНМ катализатора при следующих параметрах процесса:

Давление, МПа ...............................................3,0-4,0

Температура, °С

в начале цикла ...............................................350-360

в конце цикла.....у'..........................................400-410

Объемная скорость подачи сырья, ч-1 4-6

Парциальное давление водорода, МПа.........1.8 - 2,0

Для обеспечения требований к гидроочищенному дизельному топливу по температуре вспышки и содержанию сероводорода большое значение имеет правильно подобранный режим стабилизационной колонны. Например, рекомендуется следующий режим:

Число тарелок..................................... 20

Кратность орошения (массовая) ….. 2:1

Давление в колонне, МПа............... 0,16

Температура, °С

верх колонны................................... 130

низ колонны.......................не ниже 260

на входе сырья в колонну............... 220

2.3 Характеристика продуктов

Целевым продуктом процесса гидроочистки является стабильное дизельное топливо. Выход стабильного дизельного топлива в среднем составляет 97% (масс.). Побочными продуктами процесса являются отгон (бензин), углеводородный газ (второй ступени сепарации и стабилизации), сероводород и отдуваемый водородсодержащий газ [3-5].

Ниже приведены состав и свойства отгона:

Плотность, кг/м3 ................................... 750

Фракционный состав: перегоняется при температуре, РС

н. к.......................................................... 60

10% (об.) ............................................... 90

50% (об.) ............................................. 130

90% (об.) ............................................. 160

к. к........................................................ 180

Содержание серы, % (масс.).....0,01-0,05

Октановое число (моторный метод)..... 50

Давление насыщенных паров, МПа ..........Не выше 0,067

Выход отгона зависит от содержания легких фракций в исходном сырье и составляет 0,5-1,5% (масс.).

Состав углеводородного газа второй ступени сепарации зависит как от характеристики сырья и состава свежего водородсодержащего газа, так и рабочего давления в сепараторе. Состав углеводородного газа стабилизации в основном также зависит от состава свежего водородсодержащего газа. Выход газа колеблется в пределах 0,97-2,3% (масс.) на сырье.

Сероводород получается в результате очистки циркуляционного водородсодержащего и углеводородных газов от сероводорода. Содержание углеводородов в сероводороде, уходящем с установки, не превышает 2% (об.). Выход сероводорода зависит от содержания серы в сырье, глубины очистки сырья и газов и колеблется в пределах 0,5-2,5% (масс.) на сырье. Количество и состав отдуваемого водородсодержащего газа зависит от режима процесса и концентрации водорода в свежем водородсодержащем газе. В качестве «отдува» в топливную сеть сбрасывается очищенный циркуляционный газ.

3. Установки гидроочистки

На отечественных нефтеперерабатывающих предприятиях гидроочистку средних дистиллятов проводят преимущественно на установках Л-24-5, Л-24-6, Л-24-7, ЛЧ-24-2000 и ЛК-6У.

3.1 Установка Л-24-6

3.1.1 Описание установки Л-24-6

Установка Л-24-6 состоит из двух самостоятельных блоков для одновременной переработки двух видов сырья.

Характерной особенностью установки является наличие раздельной системы циркуляции водородсодержащего газа в обоих блоках. Это дает возможность «каскадного» использования его в другом блоке, перерабатывающем сырье, для которого не требуется высокая концентрация водорода в циркуляционном газе.

При гидроочистке в качестве свежего водорода применяется избыточный водородсодержащий газ с установки каталитического риформинга или технический водород со специальных водородных установок.

Смесь сырья с водородсодержащим газом, нагретую в теплообменнике и печи, подвергают гидроочистке в реакторах над АКМ катализатором. Избыточную теплоту реакции отводят путем введения реакторы так называемого холодного циркуляционного газа.

Из реакторов газо-продуктовая смесь после охлаждения поступает сепаратор высокого давления. Выделившийся газ, очищенный абсорбере раствором МЭА, вновь возвращается в цикл.

Для поддержания заданной концентрации водорода на входе блок часть циркуляционного газа отдувается и добавляется соответствующее количество свежего водорода.

Гидрогенизат из сепаратора высокого давления после дросселирования направляется в сепаратор низкого давления и после подогрева в теплообменнике - в стабилизационную колонну.

Дизельное топливо при выходе из колонны разделяется на два потока: один из них, пройдя печь, в виде рециркулята возвращается в колонну, а второй после охлаждения поступает на защелачивание и водную промывку.

Очищенное дизельное топливо выводится с установки. Верхний гродукт колонны стабилизации охлаждается в конденсаторе-холодильнике и разделяется в сепараторе на углеводородный газ, отгон и воду; часть отгона возвращается в колонну на орошение, а другая теть после защелачивания и водной промывки выводится с установки.

На ряде заводов внедрен узел отдува сероводорода из бензина чищенным углеводородным газом. Углеводородный газ подвергается раздельной очистке от сероводорода раствором МЭА: газ из сепааратора низкого давления очищается в абсорбере под давлением ) 0,5 МПа; газ из бензинового сепаратора очищается от сероводорода при 0,13 МПа, затем используется как топливо для печей.

Насыщенный раствор МЭА регенерируется в отгонной колонне, из которой уходит смесь сероводорода и паров воды. После охлаждения в конденсаторе-холодильнике она разделяется в сепараторе. Сероводород выводится с установки для получения серной кислоты или элементарной серы, а вода подается на орошение в отгонную колонну. После отгонной колонны регенерированный раствор охлаждается в теплообменнике, холодильнике и возвращается в цикл. Температурный режим отгонной колонны поддерживается подачей пара в рибойлер.

При потере активности катализатора проводится его газовоздушная или паровоздушная регенерация.

Похожие работы

... эффективно, необходима подробная оценка рабочих характеристик и конструкции существующих реакторных систем в сочетании с тщательным рассмотрением имеющихся в наличии вариантов модернизации реакторов. По совершенствованию качества дизельных топлив большие усилия прилагают европейские страны. В них принята концепция ужесточения требований к этому виду топлива, особенно по содержанию в нём ...

... окисления характеризуется показателем, называемым коэффициентом фильтруемости. Он определяет чистоту топлив и позволяет оценить содержание в топливе всех видов загрязнения, ограничить их содержание и обеспечить надежную работу топливной аппаратуры. Автомобильные дизельные топлива Вопросы темы: 1. Свойства и показатели дизельного топлива, влияющие на смесеобразование 1.1 Испаряемость ...

... процессы разделения нефти на фракции, когда используются ее потенциальные возможности по ассортименту, количеству и качеству получаемых продуктов и полупродуктов — перегонка нефти; ко вторичным относят процессы деструктивной переработки нефти и очистки нефтепродуктов, предназначенные для изменения ее химического состава путем термического и каталитического воздействия. При помощи этих методов ...

... месторождений; расположенных в необустроенных и труднодоступных районах; прогрессирующим техническим и технологическим отставанием отрасли; недостаточным вниманием к вопросам социального развития и экологии.4. Общая характеристика нефтедобывающей и нефтеперерабатывающей промышленности стран СНГ .4.1. Размещение нефтяных ресурсов на территории стран СНГ и их добыча. Нефтяная промышленность ...

0 комментариев