Навигация

3.1.2 Основное оборудование

Реактор с аксиальным вводом сырья сверху вниз. Корпус реактора изнутри футерован; реактор не имеет защитного стакана. Диаметр реактора 2600 мм.

Продуктово-сырьевые теплообменники кожухотрубчатые, одноходовые по трубному пространству, уплотнения сильфонные на плавающей головке. Диаметр корпуса 800 мм.

Трубчатые печи шатрового типа со сварным змеевиком в зоне огневого нагрева.

Колонные аппараты различного диаметра с желобчатыми тарелками или насадкой из колец Рашига.

Холодильники высокого давления типа «труба в трубе» для готового продукта, установленные на открытой площадке.

Поршневые компрессоры марки 5ВП-16/70.

3.1.3 Экономические показатели

На гидроочистку 1 т сырья расходуется:

Пар, кг..................................................... 42,0

Электроэнергия, МДж ........................... 79,2

Охлаждающая вода, м3 ………………….8,4

Топливо:

мазут, кг................................................. 19,4

газ (при нормальных условиях), м3 …... 4,2

Катализатор, кг .................................... 0,04

Едкий натр, кг....................................... 2,14

Моноэтаноламин, кг ............................ 0,04

Рабочая сила, чел/смена.......................... 10

3.2 Установка Г-24/1

3.2.1 Описание технологической схемы

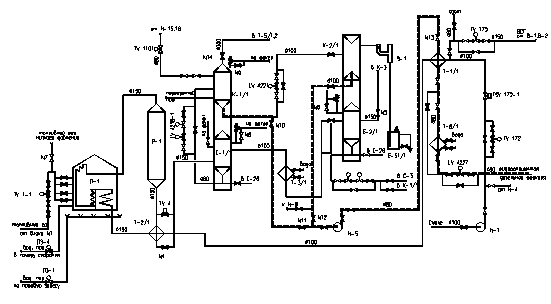

Принципиальная технологическая схема установки Г–24/1 представлена на рисунке 1.

Исходное сырье – прямогонное дизельное топливо из резервуаров сырьевого парка забирается насосом Н–1 (Н–4) и подается в тройник смешения потока, где смешивается с циркулирующим водородсодержащим газом (ВСГ), поступающего с выкида циркуляционных компрессоров В – 1(В–2). Расход сырья в тройник смешения регулируется клапаном, установленном на линии подачи сырья от насоса Н–1 (Н–4) в тройник смешения. При понижении расхода сырья до 2,5 м3/ч закрывается клапан-отсекатель 173-1, установленный на сырьевой линии до тройников смешения. Для предотвращения попадания сырья обратным ходом в линию водородсодержащего газа при аварийных остановках компрессоров, циркулирующий ВСГ входит в тройник смешения через обратный клапан (Рис. 1).

Газосырьевая смесь из тройника смешения поступает в межтрубное пространство теплообменника Т-1/1, где нагревается до температуры 120÷140 °С за счет тепла гидроочищенного топлива, откачиваемого с установки. Из теплообменника Т-1/1 газосырьевая смесь поступает в межтрубное пространство теплообменника Т-2/1, где нагревается до температуры 200-230°С за счет тепла продуктов реакции из реактора Р-1, которые проходят через трубное пространство Т-2/1. Температура нагрева регистрируется.

Окончательный нагрев газосырьевой смеси до температуры реакции 280-4000С осуществляется в трубчатой печи П-1 с горелками беспламенного горения.

Рисунок 1 – Технологическая схема установки Г-24/1

Газосырьевая смесь проходит вначале через конвекционную часть печи (18 труб), затем нагревается в радиантной части (20 труб).

Температура газосырьевой смеси на выходе из печи П-1 регулируется, клапаном установленным на линии подачи топливного газа к форсункам печи. ПАЗ печи предусматривает отсечение подачи топливного газа клапаном – отсекателем.

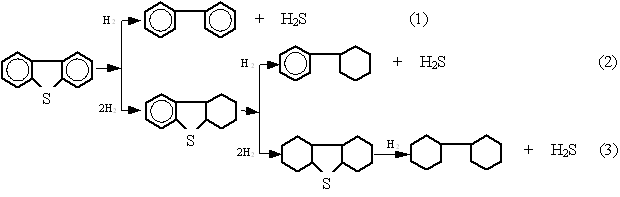

Нагретая газосырьевая смесь из печи П-1 поступает в верхнюю часть реактора Р-1, заполненного катализатором. В реакторе под давлением 2,5-4,5 МПа и температуре 280¸4000С на поверхности катализатора происходит гидрирование серо-, азото-, кислородосодержащих органических соединений и непредельных углеводородов. Так как эти реакции протекают с выделением тепла, то температура в реакторах может повышаться. Температура и давление по высоте слоя катализатора, на входе и выходе из реактора регистрируется. По изменению перепада давления в реакторе определяют степень закоксованности катализатора. Допускается перепад давления в реакторе не более 6 кгс/см². Увеличение перепада давления по слою катализатора с одновременным увеличением содержания серы в гидроочищенном топливе указывает на снижение активности катализатора.

Горячая смесь продуктов реакции и водородсодержащего газа (гидрогенизат) выходит снизу реактора Р-1, проходит через трубное пространство теплообменника Т-2/1, где отдает часть тепла газосырьевой смеси и с температурой не более 300 0С поступает в высокотемпературный сепаратор высокого давления Е-1/1.

Температура ввода гидрогенизата из теплообменника Т-2/1 в сепаратор Е-1/1 регулируется клапаном, который установлен на линии подачи гидрогенизата из реактора Р-1 в сепаратор минуя теплообменник Т-2/1 (на байпасных линиях теплообменников).

В сепараторе Е-1/1 происходит отделение водородсодержащего газа от жидкой фазы (гидрогенизата).

Выделившийся газ из высокотемпературного сепаратора высокого давления Е-1/1 выходит сверху и после охлаждения оборотной водой в межтрубном пространстве холодильника Т-3/1 до температуры не более 50 0С поступает в сепаратор высокого давления Е-2/1, где происходит отделение водородсодержащего газа от жидкой углеводородной фазы, образовавшейся после охлаждения в холодильнике Т-3/1.

Водородсодержащий газ сверху из сепаратора Е-2/1 поступает в низ абсорбера К-3 для очистки раствором моноэтаноламина от сероводорода. После очистки в абсорбере К-3 ВСГ через сепаратор Е-3 поступает на всас компрессора В-1(В-2) и далее в тройник смешения.

Гидрогенизат с низа сепаратора Е-1/1 самотеком поступает в отпарную колонну К-1/1.

Уровень жидкости в сепараторе Е-1/1 регулируется клапаном, который установлен на линии гидрогенизата из Е-1/1 в К-1/1.

Накопившийся в низу сепаратора Е-2/1 конденсат выводится в сепаратор С-3 или на 13 тарелку колонны К-1/1. Уровень жидкости в сепараторе Е-2/1 поддерживается клапаном, который установлен на линии гидрогенизата из Е-2/1.

В отпарной колонне К-1/1 происходит отгон легких углеводородов, растворенных углеводородных газов и сероводорода за счет подачи перегретого водяного пара и снижения давления. В колонне К-1/1 имеются 13 тарелок S-образного типа. Подача сырья предусмотрена на 13, 10 и 7 тарелки.

В низ колонны К – 1/1 подается перегретый водяной пар. Схема получения перегретого водяного пара имеет следующий вид: от паровой гребенки печи П-1 острый водяной пар с давлением до 12 кгс/см² поступает в змеевики пароперегревателей в печи П-1, где нагревается до температуры 240 0С. Далее перегретый пар через маточник подаётся под нижнюю тарелку колонны К-1/1. Расход перегретого пара в колонны регулируется клапаном, установленном на линии подачи пара в К-1/1.

Отогнанные в отпарной колонне К-1/1 легкие фракции, уходящие вместе с водяным паром сверху колонны с температурой до 180 0С поступают в межтрубное пространство холодильников Т-5/1, Т-5/2, где происходит конденсация и охлаждение. Далее сконденсированный продукт и углеводородный газ с температурой до 50 0С поступают в сепаратор С-3.

С низа отпарной колонны К-1/1 гидроочищенное топливо, содержащее следы воды самотеком поступает в колонну вакуумной сушки К-2/1. Так же возможен вывод продукта помимо колонны К-2/1 напрямую в товарный парк. Уровень в К-1/1 регулируется клапаном, который установлен на перетоке гидрогенизата из К-1/1 в К-2/1.

В колонне К-2/1 происходит испарение воды под вакуумом. Вакуум создается с помощью двухступенчатого эжектора Э-1. На эжектор подается острый пар.

Оборотная вода подается в холодильник эжектора для охлаждения и конденсации паров из К-2/1 и стекает по барометрической трубе, опущенной под слой воды, в ящик барометрической трубы Е-31/1 для обеспечения гидрозатвора.

Готовое гидроочищенное топливо с низа колонны вакуумной осушки К-2/1 поступает на прием насоса Н-5 (Н–8) и прокачивается насосом через трубное пространство теплообменника Т-1/1, где охлаждается, нагревая газосырьевую смесь, проходящую через межтрубное пространство Т-1/1.

После теплообменника Т-1/1 гидроочищенное топливо охлаждается в межтрубном пространстве холодильника Т-8/1 до температуры не более 60 0С.

Далее гидроочищенное дизельное топливо выводится в резервуары товарного парка.

Похожие работы

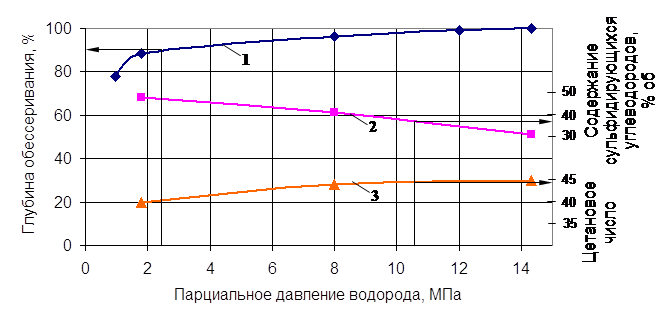

... эффективно, необходима подробная оценка рабочих характеристик и конструкции существующих реакторных систем в сочетании с тщательным рассмотрением имеющихся в наличии вариантов модернизации реакторов. По совершенствованию качества дизельных топлив большие усилия прилагают европейские страны. В них принята концепция ужесточения требований к этому виду топлива, особенно по содержанию в нём ...

... окисления характеризуется показателем, называемым коэффициентом фильтруемости. Он определяет чистоту топлив и позволяет оценить содержание в топливе всех видов загрязнения, ограничить их содержание и обеспечить надежную работу топливной аппаратуры. Автомобильные дизельные топлива Вопросы темы: 1. Свойства и показатели дизельного топлива, влияющие на смесеобразование 1.1 Испаряемость ...

... процессы разделения нефти на фракции, когда используются ее потенциальные возможности по ассортименту, количеству и качеству получаемых продуктов и полупродуктов — перегонка нефти; ко вторичным относят процессы деструктивной переработки нефти и очистки нефтепродуктов, предназначенные для изменения ее химического состава путем термического и каталитического воздействия. При помощи этих методов ...

... месторождений; расположенных в необустроенных и труднодоступных районах; прогрессирующим техническим и технологическим отставанием отрасли; недостаточным вниманием к вопросам социального развития и экологии.4. Общая характеристика нефтедобывающей и нефтеперерабатывающей промышленности стран СНГ .4.1. Размещение нефтяных ресурсов на территории стран СНГ и их добыча. Нефтяная промышленность ...

0 комментариев