Навигация

Технологическая линия производства пастеризованного молока

1.1 Технологическая линия производства пастеризованного молока

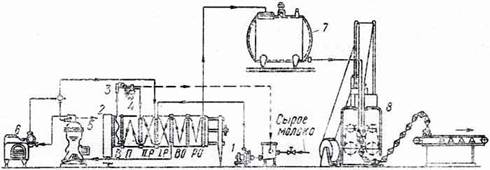

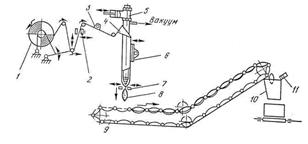

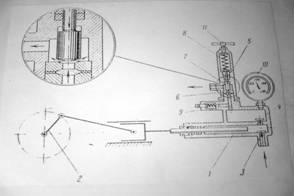

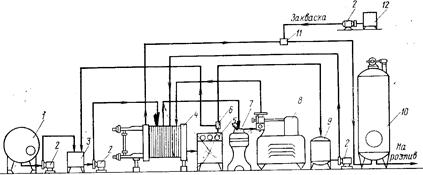

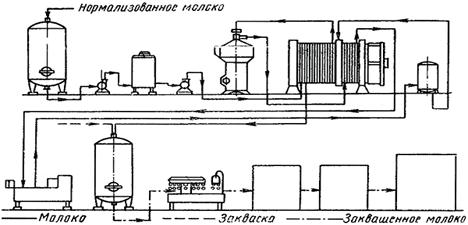

Схема технологической линии приведена на листе графической части №1

Рисунок 5 - Технологическая линия производства пастеризованного молока

1 - Центробежный насос; 2 - Пластинчатая пастеризационно-охладительная установка; 3 - Терморегулятор; 4 - Автоматический возвратный клапан; 5 - Сепаратор-нормализатор-очиститель; 6 - Гомогенизатор; 7 - Резервуар для пастеризованного молока; 8 - Машина для розлива и упаковки молока; В - Выдерживатель пластинчатой установки; П - Пастеризационная секция; IP - Первая секция регенерации; ИР - Вторая секция регенерации; ВО - Секция водяного охлаждения; РО - Секция рассольного охлаждения.

Молоко, отобранное по качеству и очищенное (на сепараторах-молокоочистителях, фильтрах различной конструкции и другом оборудовании), нормализуют по массовой доле жира при выработке нормализованного пастеризованного молока и топленого молока. Для белкового молока его дополнительно нормализуют по массовой доле сухих обезжиренных веществ.

В зависимости от производственной мощности и технической оснащенности предприятий молоко нормализуют в потоке или технологических емкостях различной вместимости. Молоко нормализуют в потоке в сепараторах-нормализаторах либо путем сепарирования части цельного молока в сепараторах-сливкоотделителях для отбора сливок (если жирность нормализованного молока меньше, чем цельного) или обезжиренного молока (если жирность нормализованного молока больше, чем цельного).

С применением сепараторов-нормализаторов молоко нормализуют следующим образом. Вначале молоко подают в секцию рекуперации пластинчатой пастеризационно-охладительной установки для подогрева, затем в сепаратор-нормализатор. Нормализованное до заданной жирности молоко направляют в секцию пастеризации, а затем в секцию охлаждения пастеризационно-охладительной установки. При отсутствии сепараторов-нормализаторов применяют сепараторы-сливкоотделители. В этом случае одну часть молока, подогретого в секции рекуперации пастеризационно-охладительной установки, направляют в сепаратор-сливкоотделитель, а другую - в сепаратор-молокоочиститель. Обезжиренный продукт на выходе из сепаратора-сливкоотделителя смешивается в потоке с цельным молоком, поступающим в трубопровод из молокоочистителя. Нормализованная смесь далее поступает в секции пастеризации и охлаждения пластинчатой пастеризационно-охладительной установки. Молоко следует нормализовать перед пастеризацией. Однако известны технологические схемы его нормализации в закрытом потоке, когда пастеризованное горячее цельное молоко повышенной жирности смешивают с пастеризованным горячим обезжиренным. Сырое цельное молоко после перемешивания из промежуточной емкости насосом перекачивается для подогрева в секцию рекуперации пастеризационно-охладительной установки, затем поступает в сепаратор-молокоочиститель и возвращается в секцию пастеризации. Часть горячего пастеризованного молока после выдерживателя подается по молокопроводу к сепаратору-сливкоотделителю. Для сепарирования подводят из общего потока рассчитанное количество молока (в зависимости от массовой доли жира в нем) через регулирующий кран.

Полученное горячее обезжиренное молоко отводят от сепаратора-сливкоотделителя по молокопроводу, где оно смешивается с цельным горячим пастеризованным молоком. Нормализованное молоко поступает в секции рекуперации, а затем охлаждения. Охлажденное нормализованное молоко собирают в технологических емкостях для проверки массовой доли жира. Нормализованное по жиру молоко подогревают, очищают и гомогенизируют. Гомогенизацию нормализованного молока можно проводить раздельно. Для этого нормализованное молоко сепарируют, а полученные сливки гомогенизируют на двухступенчатом гомогенизаторе. Гомогенизированные сливки смешиваются в потоке с обезжиренным молоком, выходящим из сепаратора-сливкоотделителя, и направляются в секцию пастеризации пастеризационно-охладительной установки. Сливки можно гомогенизировать также перед их смешиванием с обезжиренным молоком при составлении нормализованного молока. После гомогенизации нормализованное молоко пастеризуют. Режим пастеризации молока на предприятии выбирают в зависимости от имеющегося оборудования с учетом бактериальной обсемененности сырья и эффективности пастеризации. Пастеризованное молоко охлаждают и направляют на розлив и упаковывание (укупоривание) или для временного хранения в промежуточную емкость. Упакованное пастеризованное охлажденное молоко готово к реализации.

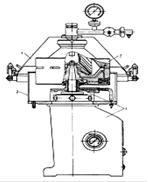

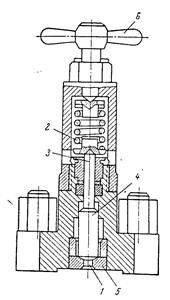

Сепаратор-молокоочиститель А1-ОЦМ-10

Предназначены для очистки молока от загрязнений, посторонних примесей и слизи c частичной пульсирующей центробежной выгрузкой осадка полузакрытого исполнения.

Рисунок 6 - Сепаратор-молокоочиститель А1-ОЦМ-10

Техническая характеристика сепаратора

Производительность, л/час 10000

Частота вращения барабана, об/мин 6500

Максимальный диаметр барабана 405

Число тарелок в барабане, шт 53

Межтарелочный зазор, мм 0,7

Угол наклона образующей тарелки, град 50

Температура сепарирования, 0С 35-40

Мощность электродвигателя, кВт 7,5

Давление на выходе очищенного молока, МПа 0,3

Электродвигатель тип, исполнение 4А132М, М300

Габаритные размеры, мм 1375х880х1210

Масса сепаратора, кг 470

Молоко по центральной трубке поступает в тарелкодержатель барабана, откуда оно по щелеобразному каналу, образованному основанием тарелкодержателя и днищем корпуса барабана, попадает в грязевое пространство. Здесь процесс очистки начинается, а в межтарелочном пространстве завершается. Молоко, освобожденное от частиц механических примесей, по зазору между верхними кромками тарелок и тарелкодержателем поднимается в камеру, в которой расположен напорный диск, обеспечивающий выход молока из барабана и подачу в другие машины, и аппараты, предназначенные для дальнейшей технологической переработки.Пастеризационно-охладительная установка для питьевого молока.

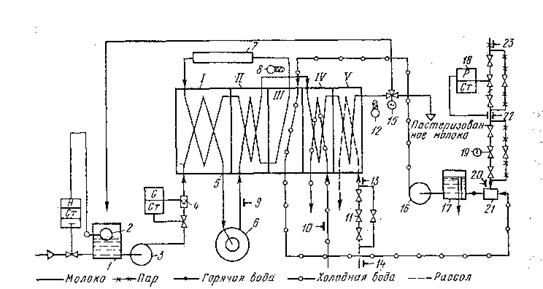

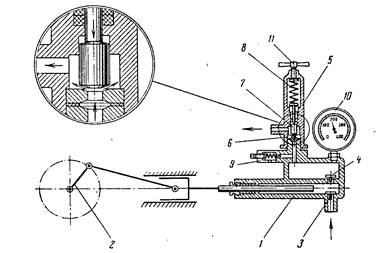

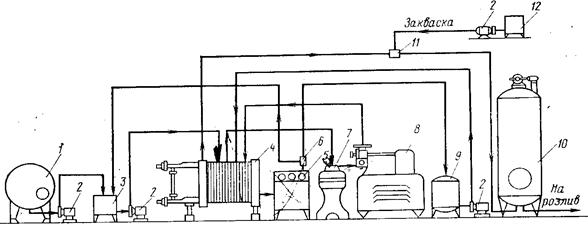

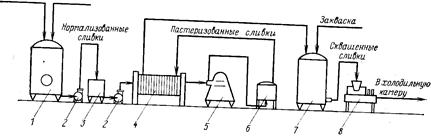

Рисунок 7 - Пастеризационно-охладительная установка для питьевого молока

1 - уравнительный бак 2 - поплавковый регулятор уровня; 3 - центробежный насос для молока; 4 - ротаметрических регулятор; 5 - пластинчатый аппарат; 6 - сепаратор молокоочиститель; 7 - выдерживатель; 8,12 - датчики температуры; 9,10,13,14, 20,22,23 - показывающие манометры; 11 - вентиль для регулирования подачи рассола; 15 - возвратный клапан; 16 - центробежный насос для подачи горячей воды; 17 - бачок аккумулятор; 18,19 - регулирующие клапаны подачи воды. [8]

Из молокохранительного отделения молоко подается в уравнительный бак 1, который имеет поплавковый регулятор уровня 2. при работе установки постоянный уровень в уравнительном баке поддерживается регулятором, что способствует стабильной работе центробежного насоса и предотвращает перелив молока из бака. Далее молоко центробежным насосом 3 нагнетается в первую секцию рекуперации I пластинчатого аппарата 5. Между центробежным насосом и пластинчатым аппаратом установлен ротаметрических регулятор 4, который обеспечивает постоянство производительности установки. В первой секции рекуперации молоко нагревается до температуры 40-50 и поступает в сепаратор - молокоочиститель 6, где происходит его очистка. Установка может иметь один сепаратор-молокоочиститель с центробежной выгрузкой осадка или два сепаратор-молокоочистителя без центробежной выгрузки, работающих поочередно. После очистки молоко, нагреваясь до температуры 65-700С во второй секции рекуперации II, по внутреннему каналу переходит в секцию пастеризации III, где нагревается до температуры пастеризации 76-800С. После секции пастеризации молоко выдерживается в выдерживателе 7 и возвращается в аппарат, где предварительно охлаждается в секциях рекуперации I и II и окончательно до конечной температуры - в секциях водяного охлаждения IV и рассольного охлаждения V. На выходе из аппарата установлен возвратный клапан 15. Он регулирует направление потока пастеризационного охлажденного молока к фасовочным автоматам или в уравнительный бак для повторной пастеризации при нарушении режима пастеризации. Горячая вода для нагревания молока подается в секцию пастеризации насосом 16. Из этой секции охлажденная вода, после того как она отдаст тепло молоку, возвращается в бачок-аккумулятор 17. Вода нагревается до температуры 78-820С паром в пароконтактном нагревателе 21. В пароконтактный нагреватель подается пар регулирующими клапанами подачи 18 и 19. На выходе пастеризационного молока из секции пастеризации установлен датчик температуры 8, который связан с автоматической системой регулирования температуры пастеризации посредством клапана 19 и возврата молока на повторную пастеризацию посредством клапана 15. Датчик температуры 12 предназначен для контроля температуры охлажденного пастеризационного молока. Установка снабжена показывающими манометрами для контроля давления молока после сепаратора-молокоочистителя 9, для контроля давления холодной воды 10, для контроля давления рассола 13, для контроля давления греющего пара 20,22 и 23.[7]

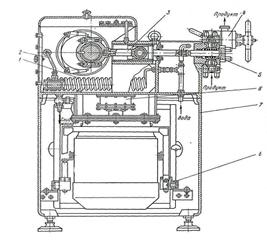

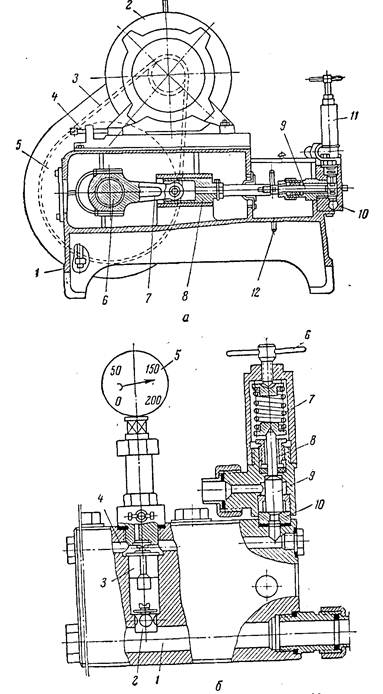

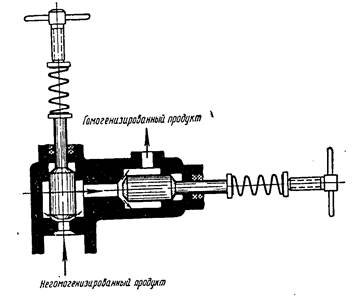

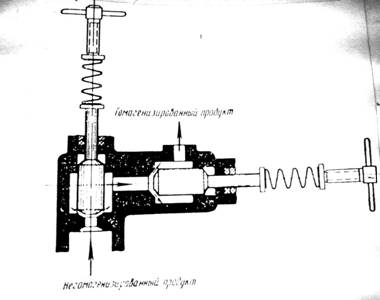

Гомогенизатор

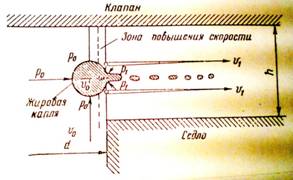

Предназначены для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах. Гомогенизаторы представляют собой многоплунжерные насосы высокого давления с гомогенизирующей головкой. Гомогенизаторы состоят из следующих основных узлов: кривошипно-шатунного механизма с системой смазки и охлаждения, плунжерного блока с гомогенизирующей (одной или двумя ступенями) и манометрическими головками и предохранительным клапаном, станины с приводом. Привод осуществляется от электродвигателя с помощью клиноременной передачи. Гомогенизация осуществляется путем прохода продукта под высоким давлением, с большой скоростью через гомогенизирующую головку, представляющую собой две (одну) ступени щели между притертыми клапаном и седлом, соединенные между собой каналом. Давление в гомогенизаторе регулируется вращением винтов (от 0 до 200 атм.), изменяющих размер щели между клапаном и седлом.

В гомогенизаторах применяется принудительная система смазки наиболее нагруженных, трущихся пар в сочетании с разбрызгиванием масла внутри корпуса. Все детали, соприкасающиеся с продуктом выполнены из пищевой нержавеющей стали.

Рисунок 8 - Гомогенизатор А1 -ОГМ

Гомогенизатор для двухступенчатой гомогенизации: 1 - змеевиковый охладитель; 2 - трубопровод для подачи мела; 3 - кривошипно-шатунный механизм; 4 - гомогенизирующий клапан; 5 - блок цилиндров; 6 - муфта; 7 - станина; 8 - устройство для выдвижения электродвигателя

Упаковка молока

Рисунок 9 – Схема упаковки молока в полиэтиленовые пакеты

Автомат для упаковки молока в пакеты (мешочки): 1-рулон; 2-механизм для нанесения даты; 3-бактерицидная лампа; -формующая труба; 5-дозатор; 6 - механизм продольной сварки; 7-механизм поперечной сварки и резки пакетов; 8 -заваренный и отрезанный пакет; 9-транспортер пактов; 10- бункер; 11-фотоэлемент счетного устройства. Упаковочная бумажная лента сначала подается с рулона 1 в емкость химической обработки, которая наполнена перекисью водорода, а затем огибает направляющий ролик и проходит в зоне бактерицидной лампы 3. В формующем колесе лента свертывается в трубу 4. Бумажная труба проходит через электронагреватель, в котором быстро нагревается до 300-400°С, в результате чего мгновенно разлагается перекись водорода, и тем самым достигается надежная стерилизация пакетов. После стерилизации пакетов в бумажную трубу непрерывным потоком поступает стерилизованное и охлажденное молоко. При этом ценообразование полностью исключается. В нижней части транспортера находится механизм 7 для поштучной резки пакетов, наполненных молоком. Отрезанные пакеты подают в ковши подъемного механизма укладчика, который укреплен в основании автомата. Пакеты автоматически укладываются в специальные корзины шестигранной формы.

Похожие работы

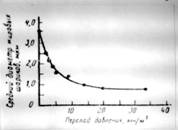

... жировых шариков уменьшается с 3,5–4 до 0,7–0,8 мкм. Первоначально рабочим органом гомогенизатора был пучок капиллярных трубок, через которые под давлением нагнеталось молоко, нагретое до 50–60°С. Гомогенизатор этого типа был несовершенен и часто засорялся, поэтому было предложено использование головки с пружинным клапаном. Гомогенизирующие головки подвергались тем или другим малосущественным ...

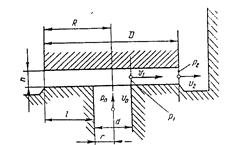

... . Для этой цели применимы многоплунжерные, ротационные и винтовые насосы. Наибольшее распространение нашли гомогенизаторы высокого давления с трехплунжерными насосами. Схема устройства плунжерного гомогенизатора клапанного типа показана на рис. 3 Молоко при ходе плунжера влево проходит через всасывающий клапан 3 в цилиндр, а при ходе плунжера вправо проталкивается через клапан 4 в ...

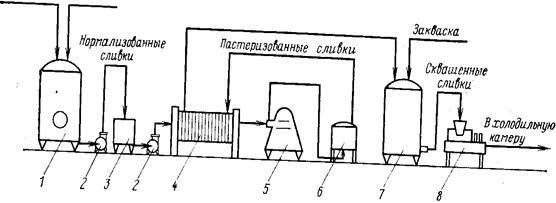

... . 2. М. А. Гришин, Ф. С. Соколов "Производство молочных консервов" — Киев, "Вища школа", 1982. 3. Крусь, Тиняков "Технология и оборудование предприятий молочной промышленности" — ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА КИСЛОМОЛОЧНИХ НАПОЇВ До кисломолочным напоїв відносяться простокваша, кефір, кумис, ацидофільні напої, кисломолочні напої із солодовим екстрактом. Крім того, виробляють ...

... порчи вопрос об использовании решается органами Госсаннадзора. Контроль готовой продукции проводят по методам, принятым для кисломолочных напитков с плодово-ягодными наполнителями. При производстве кисломолочных напитков с наполнителями нужно быть особенно внимательными во избежание выработки продукции негарантированного качества. Кисломолочные продукты обладают первичным ароматом, который ...

0 комментариев