Навигация

1840 шт/км;

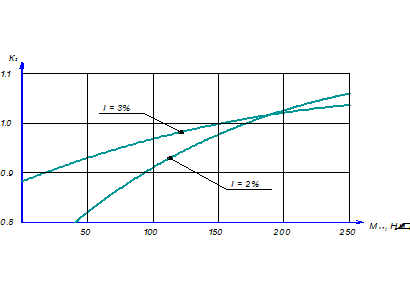

K3 - коефіцієнт, що враховує вплив опору повороту рейки по підкладках і шпалах, визначається за допомогою графіка, приведеного на малюнку 4.

Слід враховувати так званий "побутовий" рівень натягнення клемних болтів, рівний КБ 5 кГм або 50 Нм.

Рисунок 6 - Криві зміни коефіцієнта K3 залежно від затягування гайок клемних болтів

![]()

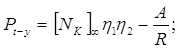

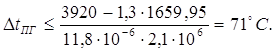

При розрахунку критичної сили по формулі С.П.

Першина значення максимальної граничної температурної сили визначаю з урахуванням коефіцієнта запасу

(3.31)

(3.31)

де К3 - коефіцієнт запасу рівний 1,5.

![]()

На підставі експериментальних досліджень, що виконуються під керівництвом Е.М. Бромберга одержана емпірична залежність допустимої граничної температурної сили для типових конструкцій безстикової колії з урахуванням плану лінії

(3.32)

(3.32)

де ![]() критичне значення граничної сили, що допускається на прямій ділянці шляху;

критичне значення граничної сили, що допускається на прямій ділянці шляху; ![]() коефіцієнт, що враховує тип рейки;

коефіцієнт, що враховує тип рейки; ![]() коефіцієнт, що враховує епюру шпал;

коефіцієнт, що враховує епюру шпал; ![]() коефіцієнт, залежний від типу рейки і епюри шпал;

коефіцієнт, залежний від типу рейки і епюри шпал; ![]() радіус кривизни вісі колійної решітки, м.

радіус кривизни вісі колійної решітки, м.

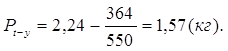

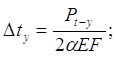

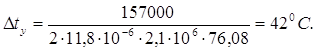

Відповідне допустиме підвищення температури рейкових плітей у порівнянні з температурою їх закріплення по умові забезпечення стійкості проти викиду визначається по формулі

(3.33)

(3.33)

де ![]() температурний коефіцієнт лінійного розширення рейкової сталі,

температурний коефіцієнт лінійного розширення рейкової сталі,

рівний ![]() ;

; ![]() площа поперечного перетину однієї рейки.

площа поперечного перетину однієї рейки.

Температурну напругу ![]() (МПа), тобто напругу, яка виникає в рейковій пліті у зв'язку із зміною її довжини, що не відбулася, при зміні температури на величину

(МПа), тобто напругу, яка виникає в рейковій пліті у зв'язку із зміною її довжини, що не відбулася, при зміні температури на величину ![]() , відносно температури, при якій рейкова пліть була закріплена, визначаю по формулі

, відносно температури, при якій рейкова пліть була закріплена, визначаю по формулі

![]() (3.34)

(3.34)

де ![]() температурний коефіцієнт лінійного розширення рейкової сталі,

температурний коефіцієнт лінійного розширення рейкової сталі,

рівний 0,0000118 ![]() ;

; ![]() модуль пружності рейкової сталі, рівний 206000МПа

модуль пружності рейкової сталі, рівний 206000МПа![]() ;

; ![]()

![]() різниця між температурою рейки, при якій визначають напругу tр і температурою закріплення пліті на шпалах t3, °С.

різниця між температурою рейки, при якій визначають напругу tр і температурою закріплення пліті на шпалах t3, °С.

Міцність рейкових плітей визначаю з умови, що сума напруг![]() , що виникають від дії рухомого складу (з урахуванням коефіцієнта неврахованих чинників - коефіцієнта запасу міцності), і напруг

, що виникають від дії рухомого складу (з урахуванням коефіцієнта неврахованих чинників - коефіцієнта запасу міцності), і напруг![]() , що з'являються в результаті зміни температури рейки, не перевищувала допустимої напруги, тобто

, що з'являються в результаті зміни температури рейки, не перевищувала допустимої напруги, тобто

![]() ; (3.35)

; (3.35)

![]() ;

;

![]() ; (3.36)

; (3.36)

![]() ,

,

де ![]() і

і ![]() нормальні напруги в кромках відповідно головки і підошви рейки від вигину і кручіння його під навантаженням від коліс рухомого складу;

нормальні напруги в кромках відповідно головки і підошви рейки від вигину і кручіння його під навантаженням від коліс рухомого складу; ![]() і

і ![]() напруги в поперечному перетині рейки відповідно від дії стискаючих і розтягуючих температурних сил, що виникають при підвищенні і пониженні температури рейки у порівнянні з температурою при закріпленні;

напруги в поперечному перетині рейки відповідно від дії стискаючих і розтягуючих температурних сил, що виникають при підвищенні і пониженні температури рейки у порівнянні з температурою при закріпленні; ![]() коефіцієнт запасу міцності, рівний 1,3;

коефіцієнт запасу міцності, рівний 1,3;

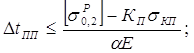

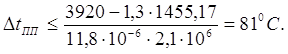

Напруги ![]() визначаються для зимових умов експлуатації,

визначаються для зимових умов експлуатації, ![]() - для літніх умов. Найбільша допустима по умові міцності зміна температури рейкових плітей у порівнянні з її температурою закріплення у бік пониження (по умові міцності підошви рейки) дорівнює

- для літніх умов. Найбільша допустима по умові міцності зміна температури рейкових плітей у порівнянні з її температурою закріплення у бік пониження (по умові міцності підошви рейки) дорівнює

![]() (3.36)

(3.36)

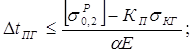

Те саме у бік підвищення (по міцності головки рейки)

(3.37)

(3.37)

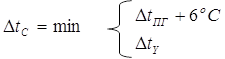

Розрахункові допустимі пониження ![]() і підвищення

і підвищення ![]() температури рейкового батога визначають з урахуванням умов

температури рейкового батога визначають з урахуванням умов

![]() (3.38),

(3.38),

(3.39)

(3.39)

Вираз ![]() означає те, що допустима величина зміни температури рейкової пліті при дії стискаючих сил визначається мінімальним значенням, одержаним або по умові міцності

означає те, що допустима величина зміни температури рейкової пліті при дії стискаючих сил визначається мінімальним значенням, одержаним або по умові міцності ![]() + 6°С, або по умові стійкості колії проти викиду

+ 6°С, або по умові стійкості колії проти викиду ![]() . Тут 6°С - підвищення температури у порівнянні з розрахунковою для зняття обмеження по укладанню колії за рахунок підвищення температурних напруг в головці рейки при максимальних температурах в даному районі.

. Тут 6°С - підвищення температури у порівнянні з розрахунковою для зняття обмеження по укладанню колії за рахунок підвищення температурних напруг в головці рейки при максимальних температурах в даному районі.

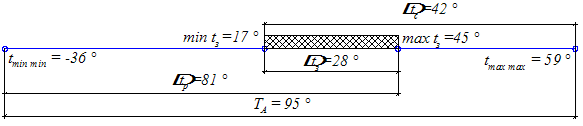

Можливість укладання безстикової колії, особливості її конструкції і методи експлуатації визначаються на основі зіставлення розрахункової річної температурної амплітуди рейки ТР і фактичної амплітуди ТА, одержаної за тривалий час в даній кліматичній зоні. Фактичну амплітуду ТА визначаю по ТУ як різницю між найбільшою ![]() і найменшою

і найменшою ![]() температурами рейки в заданому районі

температурами рейки в заданому районі

![]()

![]() (3.40)

(3.40)

Амплітуда ТР, що допускається, визначаю виразом

![]() (3.41)

(3.41)

де ![]() інтервал температури, у межах якого можна остаточно закріплювати рейкові пліті.

інтервал температури, у межах якого можна остаточно закріплювати рейкові пліті.

![]()

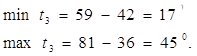

Так як ![]() то допустиме укладання і експлуатація безстикової колії температурно-напруженого типу без сезонної розрядки температурних напруг. В цьому випадку, виходячи з фактичної температурної амплітуди ТА визначаю розрахунковий температурний інтервал укладання і закріплення пліті безстикової колії по формулі

то допустиме укладання і експлуатація безстикової колії температурно-напруженого типу без сезонної розрядки температурних напруг. В цьому випадку, виходячи з фактичної температурної амплітуди ТА визначаю розрахунковий температурний інтервал укладання і закріплення пліті безстикової колії по формулі

![]()

![]() (3.42)

(3.42)

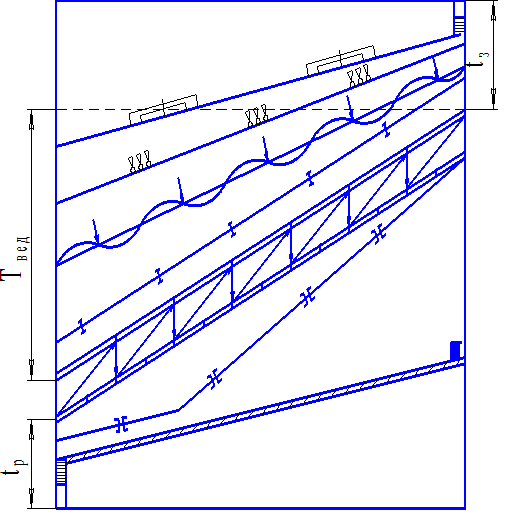

Межі інтервалу закріплення, тобто нижчу температуру інтервалу ![]() і верхню межу

і верхню межу ![]() , приведених на малюнку 5, визначаю по формулах

, приведених на малюнку 5, визначаю по формулах

![]() ,

,  (3.43)

(3.43)

|

Рисунок.3.5 - Діаграма температурної роботи безстикової колії

4. Розробка робочого технологічного процесу виконання модернізації колії 4.1 Загальні положення

Технологічний процес виконання колійних робіт передбачає суворий порядок виконання окремих операцій по часу і місцю, розстановки робочих і машин, доставки матеріалів до місця робіт з найменшими витратами праці і найбільш ефективним використанням засобів механізації.

Для колійних робіт, виконання яких пов'язано з рухом поїздів та безпекою їх слідування, правильно розроблений технологічний процес грає особливо важливе значення. Його складають відповідно з конкретним графіком руху поїздів.

Технологічний процес включає наступні дані:

характеристика верхньої будови колії;

тривалість „вікна” у графіку руху поїздів;

фронт робіт у „вікно”;

умови виконання робіт та порядок керування ними;

дані по організації робіт з розрахунком робочої сили;

графіки виконання робіт;

кількість виробничої одиниці;

перелік потрібного колійного інструменту, машин і механізмів.

При складанні технологічного процесу враховуються такі умови:

Багато колійних робіт пов'язані з тимчасовим ослабленням колії, порушенням його цілісності і закриттям перегону, тому неможна їх виконувати без узгодження з графіком руху поїздів.

Колійні роботи можна виконувати комплексно або роздільно. При комплексному методі всі роботи виконуються одночасно. Як правило, всі основні роботи виконуються комплексним методом.

Перевага комплексного методу виконання робіт перед роздільним полягає у наступному: знижується трудомісткість робіт, зменшуються витрати праці на окремі роботи; збільшується відсоток використання машин і механізмів, обладнання; спрощується технічне керівництво роботами та контроль за їх якістю; підвищується якість робіт, скорочується час дії попереджень і загальна тривалість „вікон”.

По розподіленню робочої сили розрізняють три основних способи виконання робіт: ланковий, поточний, змішаний (поточно-ланковий). Основним способом, який широко використовується, є ланковий. Його перевага у тому, що при виконанні модернізації спостерігається найкраща якість і швидкість виконання робіт.

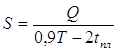

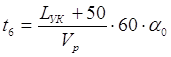

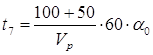

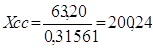

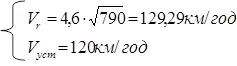

4.2 Розрахунок основних параметрів технологічного процесуПорядок складання технологічного процесу: визначається середня щоденна виробнича потужність КМС, фронт робіт у „вікно” і тривалість „вікна”; складається схема формування робочих поїздів; розраховується відомість витрат праці по технологічним нормам; розроблюється графік виконання робіт у „вікно", після „вікна” та графік розподілення робіт по дням; встановлюється чисельний склад виробничих бригад КМС та розробляється організаційна структура КМС. Кожноденна виробнича потужність КМС визначаю по формулі

, (4.1)

, (4.1)

де Q - річна програма одної КМС, 10 км; ![]() кількість днів, відведена на виконання модернізації колії,30 днів;

кількість днів, відведена на виконання модернізації колії,30 днів;

![]() ,

,

де ![]() - - час на укладання однієї рейкової пліті;

- - час на укладання однієї рейкової пліті;

![]()

![]()

![]() .

.

Приймаю ![]() .

.

Визначаю фронт робіт у „вікно", км

![]() , (4.2)

, (4.2)

де n - періодичність надання „вікон” для виконання основних робіт, тобто кількість робочих днів, впродовж яких „вікно” надається один раз,

приймаю рівним 3.

![]()

Довжину фронту робіт приймаю 1500 м.

4.2 Визначення необхідної кількості господарчих поїздів і їх довжини для розташування на станції накопиченняДля виконання модернізації колії приймаю наступні колійні машини: для очищення щебеня застосовуємо машину ЩОМ-Д, для заміни рейкошпальної решітки 2 колієукладальних крани УК-25/18- один для розбирання, інший для укладання колії; для доставки щебеня і вивантаження на місце робіт застосовую хоппер-дозатор ЦНИИ-2; для суцільної виправки колії застосовую машину ВПО-3000. Складанню схем формування робочих поїздів приділяється велике значення. Ефективна робота КМС у „вікно” в значній мірі залежить від своєчасного і правильного формування робочих поїздів як на ланкозбиральній базі, так і на прилеглих до ремонтованого перегону станціях. Залежно від типу виконуємого ремонту на перегоні ці схеми можуть бути різними. Проте вони повинні відповідати типовим схемам, встановленим "Інструкцією по забезпеченню безпеки руху потягів при виробництві колійних робіт". Сформовані робочі поїзди після прибуття до місця виконання робіт поступають у розпорядження керівника робіт. На місці робіт за його наказом потяги відокремлюються. У зв'язку з цим виникає необхідність в складанні схем формування робочих поїздів як на станціях, так і на перегоні. Щоб встановити можливість формування потрібної кількості поїздів на одній станції, визначають довжину кожного потягу. Довжини потягів розраховують відповідно до довжин окремих одиниць рухомого складу. Керуючись вказаними розмірами, визначаю довжину кожного поїзда. Перший поїзд складатиметься з тепловоза ТЭ-3, щебенеочисної машини ЩОМ-Д і турного вагону

![]() , (4.3)

, (4.3)

де ![]() довжина тепловоза;

довжина тепловоза;

![]() довжина ЩОМ;

довжина ЩОМ;

![]() довжина турного вагону;

довжина турного вагону;

![]() .

.

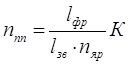

Для визначення довжини другого потягу визначаю кількість порожніх платформ колієрозбірного поїзда по формулі

, (4.4)

, (4.4)

де ![]() довжина фронту робіт у „вікно”;

довжина фронту робіт у „вікно”;

![]() довжина однієї ланки, м;

довжина однієї ланки, м;

![]() кількість ланок в пакеті;

кількість ланок в пакеті;

![]() число платформ, зайнятих одним пакетом (при рейках довжиною 25 м - К=2).

число платформ, зайнятих одним пакетом (при рейках довжиною 25 м - К=2).

Число ланок в одному пакеті залежить від вантажопідйомності платформ, типу шпал і рейок і не повинно перевищувати при залізобетонних шпалах і рейках типу Р65 - чотирьох ланок.

Визначаю кількість порожніх платформ

![]() пл.

пл.

Отже, довжину другого робочого поїзда, який складається з тепловоза

ТЕ-3, чотиривісних платформ (зокрема дві моторні) і колієрозбірника УК-25/18, визначаю по формулі

![]() , (4.5)

, (4.5)

де ![]() довжина порожньої платформи;

довжина порожньої платформи;

![]() довжина моторної платформи;

довжина моторної платформи;

![]() довжина колієрозбірника;

довжина колієрозбірника;

![]() .

.

Так як потужність верхньої будови колії не змінюється, довжина третього робочого поїзда визначається аналогічно ![]() . Довжина четвертого робочого потягу, що складається з тепловоза ТЕ-3, хоперів-дозаторів ЦНИИ-2, визначається по формулі:

. Довжина четвертого робочого потягу, що складається з тепловоза ТЕ-3, хоперів-дозаторів ЦНИИ-2, визначається по формулі:

![]() ; (4.6)

; (4.6)

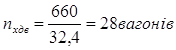

де ![]() кількість хоппер-дозаторних вагонів;

кількість хоппер-дозаторних вагонів; ![]() довжина хоппер-дозаторного вагону. Необхідна кількість хоппер-дозаторних вагонів визначається по формулі

довжина хоппер-дозаторного вагону. Необхідна кількість хоппер-дозаторних вагонів визначається по формулі

, (4.7)

, (4.7) ![]()

де ![]() об′єм щебеню, який необхідно вивантажити,

об′єм щебеню, який необхідно вивантажити, ![]() ;

; ![]() місткість кузова хопера-дозатора,

місткість кузова хопера-дозатора, ![]() . Загальний об'єм щебеня, який необхідно вивантажити на даній ділянці колії складає

. Загальний об'єм щебеня, який необхідно вивантажити на даній ділянці колії складає ![]() . Вслід за укладанням рещітки вивантажується 70% від загального об'єму, а вслід за машиною ВПО-3000 - 15%. Частина щебеню, що залишилася, вивантажується у період опоряджувальних робіт.

. Вслід за укладанням рещітки вивантажується 70% від загального об'єму, а вслід за машиною ВПО-3000 - 15%. Частина щебеню, що залишилася, вивантажується у період опоряджувальних робіт.

.

.

Отже довжина четвертого потягу складає

![]() .

.

Довжину п'ятого робочого потягу, який складається з тепловозу ТЕ-3 і машини ВПО-3000 з пасажирським вагоном для обслуговуючого персоналу, розраховую за формулою

![]() ; (4.8)

; (4.8)

де ![]() довжина тепловоза;

довжина тепловоза;

![]() довжина машини ВПО-3000;

довжина машини ВПО-3000;

![]() довжина турного вагону;

довжина турного вагону;

![]() .

.

Загальна довжина робочих поїздів становитиме

![]() ; (4.9)

; (4.9)

![]() .

.

З урахуванням необхідних розривів сформовані потяги займатимуть не менше двох станційних колій. Передбачається, що всі станції, розташовані в межах ремонтованої ділянки, мають достатній колійний розвиток.

4.4 Визначення необхідної тривалості „вікна"

Необхідну тривалість „вікна” ![]() встановлюють залежно від виду і об'єму ремонтно-колійних робіт, конструкції і числа використовуємих машин і механізмів, технології робіт, а також конкретних умов кожної ділянки, на якій вони виконуються. Для визначення необхідної тривалості „вікна” заздалегідь складають технологічну схему робіт у „вікно” із вказівкою основних операцій в необхідній послідовності. Тривалість вікна складається з наступних елементів:

встановлюють залежно від виду і об'єму ремонтно-колійних робіт, конструкції і числа використовуємих машин і механізмів, технології робіт, а також конкретних умов кожної ділянки, на якій вони виконуються. Для визначення необхідної тривалості „вікна” заздалегідь складають технологічну схему робіт у „вікно” із вказівкою основних операцій в необхідній послідовності. Тривалість вікна складається з наступних елементів:

![]() , (4.10)

, (4.10)

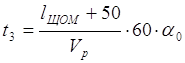

де ![]() час на розгортання робіт;

час на розгортання робіт; ![]() час роботи ведучої машини;

час роботи ведучої машини; ![]() час, необхідний на згортання робіт. Визначаю час, необхідний для розгортання робіт:

час, необхідний на згортання робіт. Визначаю час, необхідний для розгортання робіт:

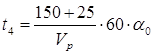

![]() ; (4.11)

; (4.11)

де ![]() час на закриття перегону, проїзд першої машини до місця робіт,

час на закриття перегону, проїзд першої машини до місця робіт, ![]() ;

; ![]() час, необхідний на зарядку машини ЩОМ-Д,

час, необхідний на зарядку машини ЩОМ-Д, ![]() ;

; ![]() інтервал часу між початком роботи машини ЩОМ-Д і бригади з розбовчування стиків

інтервал часу між початком роботи машини ЩОМ-Д і бригади з розбовчування стиків

; (4.12)

; (4.12)

де ![]() довжина першого поїзда;

довжина першого поїзда;

![]() інтервал безпеки;

інтервал безпеки;

![]() робоча швидкість ведучої машини, 2 км/г;

робоча швидкість ведучої машини, 2 км/г;

![]() поправочний коефіцієнт, 1,15;

поправочний коефіцієнт, 1,15;

![]() ;

;

![]() інтервал часу між початком роботи бригади по розбовчуванню стиків та початком розбирання колії колієукладальним краном УК-25/18;

інтервал часу між початком роботи бригади по розбовчуванню стиків та початком розбирання колії колієукладальним краном УК-25/18;

; (4.13)

; (4.13)

;

;

![]() інтервал часу між початком роботи по розбирання колії і роботи по

інтервал часу між початком роботи по розбирання колії і роботи по

укладці нової рейкошпальної решітки;

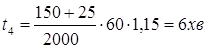

, (4.14)

, (4.14)

де ![]() довжина другого поїзда;

довжина другого поїзда;

![]() ;

;

![]() .

.

При модернізації колії ведучою роботою є укладання колії. Визначаю час роботи ведучої машини по формулі:

, (4.15)

, (4.15)

де ![]() час роботи колієукладальника УК-25/18 по укладці однієї ланки колії, 2,2хвил;

час роботи колієукладальника УК-25/18 по укладці однієї ланки колії, 2,2хвил;

![]() довжина однієї ланки колії;

довжина однієї ланки колії;

![]() .

.

Визначаю час, необхідний для згортання робіт у „вікно"

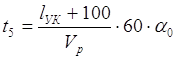

![]() , (4.16)

, (4.16)

де ![]() інтервал часу між закінченням робіт з укладання колії і постановкою накладок, сбовчуванню стиків;

інтервал часу між закінченням робіт з укладання колії і постановкою накладок, сбовчуванню стиків;

, (4.17)

, (4.17)

де ![]() довжина третього поїзда;

довжина третього поїзда;

![]() ,

,

![]() інтервал часу між закінченням робіт по сбовчуванню стиків та постановкою колії на вісь;

інтервал часу між закінченням робіт по сбовчуванню стиків та постановкою колії на вісь;

;

;

![]() ;

;

![]() інтервал часу між закінченням робіт по постановки колії на вісь та

інтервал часу між закінченням робіт по постановки колії на вісь та

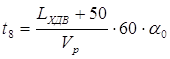

вивантаженням баласту із хоперів-дозаторів;

;

; ![]() ; (4.18),

; (4.18),

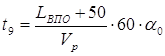

![]() інтервал часу між закінченням роботи хопер-дозаторної вертушки та закінченням виправки колії машиною ВПО-3000;

інтервал часу між закінченням роботи хопер-дозаторної вертушки та закінченням виправки колії машиною ВПО-3000;

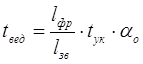

, (4.19)

, (4.19)

де ![]() довжина четвертого поїзда;

довжина четвертого поїзда;

![]() ;

;

![]() час на розрядку машини ВПО-3000,

час на розрядку машини ВПО-3000, ![]() ;

;

![]() час на оформлення відкриття перегону,

час на оформлення відкриття перегону, ![]() ;

;

Визначаю загальну тривалість „вікна"

![]() ;

;

Приймаю тривалість „вікна” ![]() .

.

Основою для складання графіка виконання основних робіт у „вікно” і після „вікна” є розраховані інтервали між окремими операціями при визначенні тривалості „вікна".

При складанні графіка робіт у „вікно” часто вирішують наступні технологічні задачі: визначення часу запізнювання приходу до кінця фронту робіт машин, що мають різну робочу швидкість; призначення місця перелому лінії, коли ззаду машина, що йде, має швидкість, вищу ніж швидкість машини, що йде попереду; визначення часу скорочення тривалості „вікна” при призначенні на виправку колії з підбиттям шпал групи монтерів колії назустріч основним підбивочним бригадам, на рисунку 4.1 представлена така схема графіка робіт у,, вікно”.

Кількість днів у графіку розподілу робіт по днях беруть з таким розрахунком, щоб на якій-небудь ділянці розмістилися всі роботи, починаючи з підготовчих і закінчуючи опоряджувальними, а в який-небудь день було видно, скільки одночасно ділянок знаходиться в роботі.

|

Рисунок 4.1 - Схема робіт у "вікно" 4.6 Технологічний процес модернізації ремонту безстикової колії на залізобетонних шпалах з попередньою заміною рейкових плітей, із застосуванням щебенеочисної машини ЩОМ, колієукладачів УК-25/18, виправно-підбивно-обробної машини ВПО-3000 та інших машин і механізмів

Фронт робіт у "вікно" - 1500 пог. м.

Тривалість "вікна" - 5 г.

Виробничій склад КМС

До складу КМС входять дві колони і два цехи:

Колонна підготовчих, основних і опоряджувальних робіт 57 чол.

Механізована колона виробничої бази 81 чол.

Цех по лікуванню земляного полотна 11 чол.

Цех по обслуговуванню машин і механізмів основного

виробництва 35 чол.

Разом 184 чол.

У колону підготовчих, основних і обробних робіт входять:

Бригада № 1-10 чол. Бригада № 4-8 чол.

№ 2-7 чол. № 5-12 чол.

№ 3-7 чол. № 6-13 чол.

У механізовану колону виробничої бази входять бригади № 7-14, чисельний склад яких встановлюється технологічним процесом на збірку і розбирання ланок.

У цех по лікуванню земляного полотна входить бригада № 15 - 11 чол.

Таблиця 4.1 - Командний і обслуговуючий персонал

| Всього чол. | Зокрема на виробничій базі чол. | |

| Виробники робіт | 2 | 1 |

| Майстер по експлуатації машин | 1 | 1 |

| Дорожні майстри | 6 | 3 |

| Бригадири шляху (незвільнених, входять до числа монтерів шляху) | 21 | 10 |

| Сигналісти | 8 | - |

| Телефоністи | 2 | - |

| Підсобні робочі | 4 | 2 |

| Разом (без незвільнених бригадирів шляху) | 23 | 7 |

| Всього по КМС | 246 |

Роботи по модернізації безстикової колії на залізобетонних шпалах поділяються на: заміну старопридатних рейкових плітей інвентарними рейками; підготовчі; основні; опоряджувальні; заміну інвентарних рейок зварними рейковими плітями.

Виконуються ці роботи в наступному порядку.

Заміна старопридатних рейкових плітей безстикової колії інвентарними рейками виконується у „вікно” із застосуванням двох колієукладачів на ділянці довжиною 3200 пог. м. Для виконання робіт, окрім колони підготовчих, основних і обробних робіт, притягуються працівники виробничої бази.

Підготовчі роботи виконуються на перегоні і виробничій базі.

На виробничій базі вивантажують нові матеріали, збирають нові ланки з інвентарними рейками і розбирають старі ланки з відвантаженням матеріалів.

На перегоні на ділянці довжиною 1500 пог. м підготовчі роботи виконують протягом двох днів (див. графік розподілення робіт по днях, ділянка № 2)

У перший день після виконання основних робіт на сусідній ділянці 10 монтерів колії бр. №6 приступають до зрізання узбіччя земляного полотна.

На другий день вони розбирають тимчасовий переїзний настил, закінчують зрізку узбіччя земляного полотна і у кінці дня укладають переїзний настил; 6 монтерів колії бр. №4 рихлять щебінь у шпальних ящиках для забезпечення нормальної роботи щебенеочисної машини.

На цьому підготовка ділянки до виконання основних робіт закінчується.

Основні роботи проводяться на ділянці довжиною 1500 пог. м під час закриття перегону на 5 г і закінчуються протягом 3 г після обідньої перерви. Час, протягом якого виконуються основні роботи зображений на графіку виконання основних робіт.

Під час закриття перегону основні роботи виконують 83 монтерів колії (бригади № 1-9 колони підготовчих, основних і опоряджувальних робіт і 28 машиністів. Після обідньої перерви основні роботи закінчують 60 монтерів колії (бригад № 2-5,7,8 і 4 чол. бр. №1) і 1 машиніст.10 монтерів колії бригад № 6 переходять на підготовчі роботи, 13 монтерів колії (бригада № 9 і 4 чол. бр. №1) - на опоряджувальні роботи.

Роботи, що виконуються до " вікна " і в " вікно ". До закриття перегону 8 монтерів колії бригади № 1 розбирають тимчасовий настил переїзду і приступають до підготовки місць для зарядки машин ЩОМ і ВПО-3000; 19 монтерів колії бр. №8,9 починають очистку щебеню в місцях перешкод для роботи щебнеочисної машини ЩОМ.

Роботи в "вікно" виконуються потоковим способом в темпі провідної машини - колієукладача УК-25/18.

Першою на перегін відправляється щебенеочищувальна машина із спеціально обладнаним тепловозом в голові; другим - колієрозбиральний потяг, що складається з локомотива (у голові), чотиривісних платформ, обладнаних роликами, зокрема моторної платформи, і колієрозбиральний крана УК-25/18 (у хвості потягу): третім - колієукладальний потяг, в голові якого колієукладальний кран УК-25/18, потім чотиривісні платформи, обладнані роликами і завантажені пакетами нових ланок, зокрема моторна платформа без пакету ланок; і локомотив; четвертої - завантажена щебенем хопер - дозаторна вертушка з окремим локомотивом; п'ятою - виправочно-підбивочна - опоряджувальна машина ВПО-3000 з тепловозом в голові.

Після проходу останнього графікового потягу по ділянці робіт і огорожі місця робіт сигналами зупинки 8 монтером колії бригади № 1 закінчують підготовку місць для зарядки машин ЩОМ і ВПО-3000; 19 монтерів колії бригад № 8, 9 продовжують очищення щебеня в місцях перешкод для роботи машини ЩОМ.

Після прибуття до місця робіт щебенеочищувальної машини після зняття напруги і заземлення контактної мережі проводиться зарядка машини і очищення щебеню. Машину ЩОМ обслуговують 5 машиністів і 6 монтерів колії (4 чол. бригади № 6 і 2 чол. бр. № 7). Услід за очищенням щебеня 15 монтерів колії (бригада № 2,3 і 1 машиніст), потім 8 монтерів колії бригади № 3 і 1 машиніст розбовчують стики електрогайковими ключами з постановою штирів ОПМС-8 у кожному стику.

Після розбовчування стиків на відстані, рівній довжині розбирального потягу, вступає в роботу колієрозбиральний кран УК-25/18. Обслуговують розбірний потяг 12 монтерів колій бригади №4 і 5 машиністів, які знімають штирі і накладки в стиках, укладають накладки і болти на ланки, знімають і вантажать старі ланки.

Після зняття ланок щебеневий шар планують трактором планувальником і укладають нові ланки колієукладальним краном УК-25/18. Колієукладальний потяг обслуговують 15 монтерів колії (бригади № 5 і 6 чол. бр. № 6) і 5 машиністів, з них 2 монтери колії бр. № 6 встановлюють нормальні стикові зазори приладами, важелів КМС-62. За минулою головною частиною колієукладального потягу 15монтерів колій бригад № 1, 2 і 2 машиністи встановлюють накладки і сбовчують стики електрогайковими ключами; 8 монтерів колій бригади № 7 рихтують колію з постановкою на вісь гідравлічними приладами. Після очищення щебеню машиною ЩОМ 4 монтера колії бригади № 6 обладнали ізолюючі стики, 2 монтери колії бр. №7 і 2 машиністи вивантажують щебінь із хопер-дозаторів на кінці шпал і по всьому фронту робіт відбувається виправка колії із суцільною підбивкою шпал, рихтовкою та оправленням баластової призми ВПО-3000, яку обслуговують 7 машиністів.

Закінчивши рихтування колії, 8 монтерів колії бригади № 7 і 1 машиніст переходять на виправку колій в місці зарядки машини ВПО-3000 з підбиттям шпал електрошпалопідбійками; 15 монтерів колій (бригади № 5 і 6 чол. бр. №6) і 1 машиніст після укладання ланок заготовлюють і укладають рейкові рубки на відведенні, виправляють шлях в місцях розрядки і перешкод для роботи машини ВПО-3000 з підбиттям шпал електрошпалопідбійками.

Після закінчення вищезгаданих робіт і після перевірки стану колії на всій ділянці перегін відкривають для руху потягів з швидкістю для перших, одного-двох, потягів 15 км/г і для подальших - 50 км/г, а робочим надається обідня перерва.

Роботи, що виконуються після " вікна ". Після обідньої перерви 14 монтерів колії (бригади № 8 і 4 чол. бр. №1) робочий день яких починається на годину раніше, 1 машиніст виправляють колію у місцях відступів по рівню після обкатки колії поїздами з підбивкою шпал електрошпалопідбійками і закінчують робочий день; 10 монтерів колії бр. №7 рихтують колію; 36 монтерів колії бр. №2-5 засипають шпальні ящики щебенем всередині колії і укладають тимчасовий переїзний настил.

На цьому виконання основних робіт закінчується. Після перевірки стану колії попередження відміняється і відновлюється швидкість руху потягів, встановлена для даної ділянки відповідно до пункту 16 умов виробництва pо6іт.

Опоряджувальні роботи на ділянці протяжністю 1500 пог. м виконуються протягом трьох днів. У перший день 6 монтерів колії бригади № 4 рихтують криві за розрахунком гідравлічними приладами; 25 монтерів колії бр. №1,2,8 і 2 машиністи частково виправляють колію з підбивкою шпал електрошпалопідбійками на другий день 8 монтерів колії бр. №7 розбирають тимчасовий переїзний настил підготовлюють місце для зарядки машини ВПО-3000 з виправкою його після проходу машини, а потім переходять на основні роботи у "вікно". В цей же день під прикриттям "вікна" для основних робіт наступної ділянки проводиться вторинна випарка колії із суцільною підбивкою шпал ВПО-3000, а після обідньої перерви 13 монтерів колії (бр. №9 і 4 чол. бр. №1) очищують кювети і укладають тимчасовий переїзний настил.

У третій день 10 монтерів колії (бригада № 7) рихтують колію гідравлічними приладами з коректуванням стріл вигину в кривих ділянках; 22 монтери колії (бр. №3,5 і 5 чол. бр. №9) обробляють баластну призму і планують міжколійю, фарбують колійні знаки; 4 монтери колії бригади № 9 ремонтують переїзд з укладанням настилу із залізобетонних плит.

На цьому опоряджувальні роботи закінчують і по готовності до остаточного фронту замінюють інвентарні рейки зварними рейковими плітями безстикового колії.

Заміна інвентарних рейок зварними рейковими батогами проводиться в "вікно" із застосуванням двох колієукладачів на ділянці протяжністю 3200 пог. м по типовому технологічному процесу № 9 на цей вид робіт.д.ля виробництва робіт, окрім колони підготовчих, основних і обробних робіт, притягуються працівники виробничої бази.

На цьому роботи на ділянці закінчуються і шлях пред'являється до здачі в постійну експлуатацію.

Організація і порядок роботи цеху по лікуванню і оздоровленню земляного полотна визначаються у кожному окремому випадку проектом виробництва робіт.

Таблиця 4.2 - Перелік необхідних машин і механізмів

| Найменування | Кількість |

| Колієукладальні краныУК-25/18 | 2 |

| Моторні платформи | 4 |

| Чотиривісні платформи, обладнані роликовим транспортером | 30 |

| Щебенеочисна машина ЩОМ | 1 |

| Виправочно-підбивочно-опоряджувальна машина ВПО-3000 | 1 |

| Хопери-дозатори | 28 |

| Локомотиви (окрім потягів) | 4 |

| Трактор гусеничний | 1 |

| Планувальник | 1 |

| Спеціальний склад для перевезення рейкових батогів | 1 |

| Автомобільний кран вантажопідйомністю до 3 т | 1 |

| Електростанції пересувні | 8 |

| Электрошпалопідбійки | 16 |

| Електрогайкові ключі: - для клемних болтів | 32 |

| - стикових | 6 |

| Рейкорізні верстати | 2 |

| Рейкосвердлильні верстати | 2 |

| Рихтувальні гідравлічні прилади | 16 |

| Домкрати гідравлічні | 12 |

| Розганяльні гідравлічні прилади | 2 |

| Пристосування для насування рейкових батогів на підкладки | 2 |

Таблиця 4.3 - Перелік необхідного колійного інструменту

| Найменування | Кількість |

| Ломи лапчасті | 4 |

| Ломи загострені | 12 |

| Ключі гайкові путні | 12 |

| Ключі гайкові торцеві | 96 |

| Вила залізні | 40 |

| Молотки костильні | 3 |

| Лопати залізні | 20 |

| Прилади ПМС-62 | 2 |

| Кігті для щебеня | 16 |

| Кліщі рейкові | 12 |

| Косинці путні | 2 |

| Вкладиші рейкові (компл) | 2 |

| Шаблони путні робочі | 4 |

| Шаблони універсальні | 2 |

| Шаблон для міжколійя | 1 |

| Термометри рейкові | 2 |

| Візки однорейкові | 6 |

| Штирі ОПМС-8 | 242 |

| Бачки для води | 3 |

| Оптичні прилади або візірки (компл) | 2 |

| Рулетки мірні сталеві | 2 |

| Апаратура зв'язку „Сигнал Р" і „Сигнал З" або польові телефони (компл) | 2 |

| Мегафони | 2 |

| Апаратура радіозв'язку і сповіщення (компл) | 1 |

Спочатку заповнюють гр.1-8, визначаючи витрати праці з урахуванням поправочного коефіцієнта. Особливу увагу звертають на правильну технологічну послідовність підготовчих, основних і обробних робіт при заповненні графи "Найменування робіт", з тим щоб використовувати позитивні сторони потокової організації взаємозв'язаних робіт.

Об'єм робіт встановлюють по об'ємній відомості, складеній на підставі натурного огляду ремонтованої ділянки, запроектованого подовжнього профілю і плану ділянки і характеристики шляху до і після ремонту. Об'єм робіт показують для ділянки колії, довжина якого рівна довжині фронту робіт в "вікно". Гр.9-12 заповнюють одночасно при складанні графіків виробництва робіт в "вікно" і після "вікна", підготовчих і опряджувальних робіт.

Для складання таблиці приймаю ![]()

![]()

5. Економічна частина 5.1 Визначення кошторисної вартості модернізації верхньої будови колії

Кошторисна вартість модернізації розраховується для планування капітальних вкладів, фінансування модернізації, проведення тендерів.

Для визначення кошторисної вартості модернізації верхньої будови колії складається інвесторська кошторисна документація таких видів: локальні кошториси, які є первинними кошторисними документами і складаються на окремі види робіт і на загально-площадкові роботи на основі обсягів, що визначилися при розробленні робочої документації; об’єктні кошториси, які поєднують у своєму складі дані з локальних кошторисів на об’єкт у цілому; зведені кошторисні розрахунки вартості модернізації складаються на основі об’єктних кошторисів.

Кошторисна вартість обумовлена локальними кошторисами та містить у собі прямі і загально виробничі витрати.

Прямі витрати враховують у своєму складі заробітну плату робітників, вартість експлуатації будівельних машин і механізмів, вартість матеріалів, виробів, конструкцій. Вони визначаються в локальних кошторисах шляхом множення визначеної за ресурсними елементними кошторисними нормами кількості трудових і матеріально технічних ресурсів на відповідні поточні ціни цих ресурсів.

Заробітна плата (основна і додаткова) обчислюється окремо для робітників-будівельників і для робітників, зайнятих на керуванні й обслуговуванні будівельних машин і механізмів. Розрахунок заробітної плати виконується на підставі нормативних трудовитрат і вартості людино-години.

Кошторисна вартість експлуатації будівельних машин і механізмів у прямих витратах визначається виходячи з нормативного часу їхньої роботи і вартості експлуатації будівельних машин і механізмів за одиницю часу їхнього застосування.

Поточні ціни та вартість приведених ресурсів приймаються в межах, рекомендованих Держбудом України.

Загальновиробничі витрати-це сума засобів для відшкодування витрат будівельних і монтажних організацій, пов’язаних зі створенням загальних умов будівельного виробництва, його організацією, керуванням і обслуговуванням.

Для розрахунку накладних витрат їхні статті групуються у три блоки: заробітна плата працівників-розраховується виходячи з трудовитрат цих працівників і відповідної вартості людино-години; збір на обов’язкове соціальне страхування-визначаються виходячи з норм зборів, встановлених чинним законодавством, і кошторисної заробітної плати; засоби на покриття інших статей загальновиробничих витрат визначаю за формулою

![]()

де ![]() засоби на покриття інших статей загальновиробничих витрат, грн.;

засоби на покриття інших статей загальновиробничих витрат, грн.;

![]() нормативна трудомісткість робіт, що враховує витрати праці

нормативна трудомісткість робіт, що враховує витрати праці

робітників-будівельників і робітників, зайнятих на керуванні й

обслуговуванні машин, люд. год.;

![]() показник для визначення засобів на покриття інших статей

показник для визначення засобів на покриття інших статей

загальновиробничих витрат, грн/люд. год.

Повна кошторисна вартість будівництва визначається зведеним кошторисним розрахунком, приведеним у додатку Г.

Локальні кошториси на модернізацію верхньої будови колії на ділянці Харків-пас - Покотилівка (783-792км) наведені у додатках А, Б, В.

6. Розрахунок виправки існуючої збитої кривої з використанням графіка стріл кривизни

Вихідні дані для розрахунку представляю у табличній формі:

Таблиця 5.1 - Вихідні дані

|

|

|

|

| |

|

| 0,06 | 0,11 | 0,14 | 0,10 |

|

| 1,22 | 1,82 | 1,81 | 0,15 |

|

| 1,11 | 1,49 | 1,50 | 1,10 |

|

| 0,11 | 0,56 | 0,45 | 0,24 |

|

|

По вихідних даних підраховуємо евольвенти існуючої кривої. Записуємо їх в стовпці 5-8 таблиці 5.2. По цих даних будуємо кутову діаграму існуючої збитої кривої, де позначаємо wе та aрад.

Розраховую відстань від точки спряження кривої з прямою ділянкою колії до середини кривої СК

; (5.1)

; (5.1)

де ![]() - довжина евольвент існуючої кривої; aрад - кут повороту кривої у радіанах.

- довжина евольвент існуючої кривої; aрад - кут повороту кривої у радіанах.

м.

м.

На основі діаграми графічно розраховую довжину кривої К

ККК ПК 7914+40,00

ПКК ПК 7916+88, 20

К ПК 2+48, 20

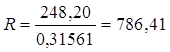

Знаючи попередню довжину кривої, визначаємо її радіус за формулою

(5.2)

(5.2)

де aрад - кут повороту кривої у радіанах.

м.

м.

Приймаємо радіус 790 м. Уточнюємо довжину кривої

Кп=790×0,31561=249,33 м., 0,5 Кп=124,66 м.

Розраховуємо пікетне значення середини кривої

ПК 7914+40,00, Хск ПК 2+00,24, ПК „СК" 7916+39,76

Після цього розраховуємо пікетні значення точок початку і кінця кругової кривої ПК „СК" 7912+39,76, 0,5 Кп 1+24,66 ,ПК ПКК 7911+15,10, Кп 2+49,33, ПК ККК 7913+64,33.

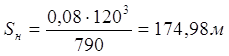

Визначаю довжину перехідної кривої. Найменша довжина перехідних кривих визначається за формулою:

; (5.3)

; (5.3)

де a - коефіцієнт, приймається рівним 0,08;

V - найбільша швидкість руху поїздів, що визначається з умови

V = min (5.4)

де Vуст - встановлена швидкість руху на даній ділянці.

V = min

Приймаю довжину перехідної кривої l=180м.

Розраховую пікетні значення точок початку і кінця кругової кривої і перехідних кривих

ПКК ПК 7911+15,10

l/2 0+90,00

ППК1 ПК 7910+25,10

l 1+80,00

КПК1 ПК 7912+05,10

ККК ПК 7913+64,33

l/2 0+90,00

ППК2 ПК 7414+54,33

l 1+80,00

КПК2 ПК 7912+74,33

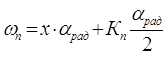

Розраховуємо евольвенти проектної кругової кривої, які на дільниці самої кругової кривої визначаються за формулою

![]() (5.5)

(5.5)

За межами кругової кривої довжини евольвент проектної кривої розраховую за формулою

; (5.6)

; (5.6)

Результати розрахунку евольвент проектної кривої представляю у графі 11 таблиці 5.2. Розраховую зсуви без урахування зсувів від перехідної кривої

![]() (5.7)

(5.7)

Результати розрахунку привожу у графах 12 и 13 таблиці 5.2. За рахунок улаштування перехідної кривої проектна крива зсунеться до центру.

Зміщення визначаю за формулою:

а) на дільницях від ППК1 до ПКК та від ППК2 до ККК

; (5.8)

; (5.8)

де S - відстань від початку перехідних кривих до точок, розташованих в

межах перехідних кривих;

б) на ділянках від ПКК до КПК1 та від КПК2 до ККК

; (5.9)

; (5.9)

в) між кінцями перехідних кривих або на ділянці від КПК1 до КПК2

![]() ; (5.10)

; (5.10)

Пікетні значення точок ПКК, ККК, ППК та КПК приводжу у графі 9 таблиці 5.2.

У графах 18 та 19 розраховую кінцеві зсуви Δ, як алгебраїчна сума зсувів Δк і δ за формулою

![]() (5.11).

(5.11).

7. Охорона праці 7.1 Характеристика ділянки колії, що підлягає ремонту

Модернізація колії виконується на перегоні Харків-пас - Покотилівка (783-792км). Дана ділянка колії призначена для руху пасажирських та вантажних поїздів із заданими швидкостями.

Рух поїздів виконується цілодобово за встановленим графіком, що передбачає виконання інтервалів часу з прибуття та відправлення поїздів на заданих ділянках колії.

При модернізації застосовуються машини і механізми різних типів, у залежності від типу робіт, що виконуються, а саме: для очищення щебеню - машина ЩОМ-Д; для виправки, підбивки - машина ВПО-3000; для рихтування колії - машина ВПР-1200; для укладання та розбирання колії - крани УК-25/18; а також різноманітний колійний інструмент та пристрої.

Даний перегін електрифікований. Роботи з застосуванням колійних машин на електрифікованих дільницях організовуються відповідно до вимог НПАОП 60.1-1.48-00 (z0340-00) та підпункту 6.1.7 Правил.

Перед роботою в "вікно" керівник колійних робіт обстежує фронт робіт з метою виявлення: проводів, що заважають рухові колієукладального крана;

місць підключення до рейок проводів робочих заземлень: відсмоктувальних ліній тягової підстанції, заземлювальних проводів комплектних трансформаторних підстанцій (далі - КТП) або автотрансформаторних пунктів (далі - АТП) на дільницях напругою 2х25 кВ, зворотного проводу на дільницях змінного струму або на дільницях з відсмоктувальними трансформаторами, відзначеними установкою спеціального затиску та знака-вказівника "Небезпечно.

Висока напруга" відповідно до вимог "ССБТ. Цвета сигнальные и знаки безопасности", зі змінами (далі - ГОСТ 12.4 026-76).

У разі потрапляння в зону ферми колієукладача (ближче 2 м) провода або контактної підвіски, що заважають руху, після зупинки колієукладача машиністом, електромонтером району контактної мережі за наказом енергодиспетчера виконується таке:

визначається наявність або відсутність напруги на проводі, що заважає руху;

при наявності робочої напруги за наказом енергодиспетчера вона знімається, проводиться повторна перевірка наявності або відсутності напруги на ньому і заземлення проводу в установленому порядку.

Подача електроенергії для роботи електроінструменту може виконуватися за допомогою пересувних електростанцій, використання яких передбачає виконання норм електробезпеки.

Всі колійні роботи, які виконуються групою робітників у складі більше двох чоловік, повинні здійснюватись під керівництвом та постійним наглядом відповідального керівника робіт (начальством дистанції колії, або начальником КМС, їх замісників, старшого колійного майстра, колійного майстра, бригадира колії), який несе відповідальність за безпечне виконання робіт.

Для робітників основних професій, зайнятих ремонтом колії розроблені типові інструкції з охорони праці, на основі яких розробляються місцеві інструкції узгоджені інспекторами з охорони праці, які обов'язково повинні затверджуються інспектором з відділення дороги.

До початку виконання робіт керівник зобов’язаний:

Перевірити справність інструменту за типовими нормами, наявність сигнальних прапорців та захисного інструменту. При необхідності зробити запис у Журналі огляду колії, стрілочних переводів, пристроїв СЦБ із наданням порядку огородження місця виконання робіт, провести інструктаж робітників про порядок слідування до місця виконання робіт та назад.

Під час виконання робіт керівник повинен:

правильно розташувати людей по фронту робіт;

слідкувати, щоб інструмент не заважав рухові працівників, а матеріали (рейки, шпали, скріплення) не були розкидані, а складені за межами габариту зближення обладнання;

не дозволяти працівникам сідати на рейки та інші частини верхньої будови чи на обладнання, що застосовується для ремонту, слідкувати щоб у зоні проведення робіт не було сторонніх людей.

7.2 Потенційні небезпеки, що виникають на ділянці ремонтуТак як модернізація колії виконується із застосуванням різноманітних машин і механізмів та колійного інструменту, на організм людей впливає ряд небезпечних факторів, серед яких:

наявність рухомого складу у зоні фронту робіт, що є потенційно небезпечним, тому що роботи виконуються до "вікна", у "вікно" та після "вікна" в інтервалі між рухом поїздів;

небезпека ураження електричним струмом під час роботи з електроінструментом;

так як під час ремонту на ділянці колії працюють різні машини, є вірогідність виникнення небезпечних ситуацій від дії окремих рухомих частин машин, що можуть призвести до тяжких наслідків.

Також на організм робітників можуть діяти шкідливі фактори:

запиленість фронту робіт що може виникнути під час роботи машини ЩОМ-Д;

вібрація, яка виникає під час роботи монтерів колії з електрошпалопідбійками;

шум, що є наслідком роботи різних машин та механізмів;

дія від робочих кліматичних умов: сонячної радіації та високих температур влітку, низьких температур взимку, різноманітних опадів, різких перепадів температури;

вплив на організм людини електромагнітних полів при електрифікованій ділянці.

7.2.1 Вимоги безпеки при наявності рухомого складуТак при наявності рухомого складу на фронті робіт необхідно дотримуватися наступних правил.

Прохід на роботу та з роботи дозволяється тільки по узбіччю земляного полотна або у стороні від колії під наглядом керівника робіт або спеціально призначеної особи. При неможливості пройти у стороні від колії або по узбіччю на двохколійній ділянці слід іти по колії назустріч правильному напрямку руху поїздів.

При проході поїзда по сусідній колії робочі повинні зійти з рейкової колії на найближче узбіччя на відстань не менше 2 м від крайньої рейки.

На станціях слід переходити колію під прямим кутом, попередньо переконавшись в тому, що на перетинаємих коліях немає рухомого складу, що наближається.

Не дозволяється перебігати колії перед поїздом, що наближається або локомотивом, а коло вагонів, які стоять на коліях, слід перетинати колію біля них на відстані не менше 5 м від крайнього вагону.

Під час пропуску поїздів схід робочих з колії на узбіччя повинен виконуватися передчасно, не менше ніж за 400м до поїзду, який наближається. При проході поїзда робітники повинні знаходитися не ближче 2м від крайньої рейки.

При проході поїзду по сусідній колії двоколійної ділянки, колійні роботи, які виконуються без огородження сигналами зупинки, повинні бути перервані і робочі разом з керівником повинні зійти з колії на найближче узбіччя на відстань не менше 2м від крайньої рейки.

При виконанні робіт у "вікно" або при огородженні місця робіт сигналами зупинки на одній із колій двоколійної ділянки, сигналісти, які охороняють петарди і жовтий сигнал, подають сигнали ріжком про наближення поїзду до сусідньої колії. Керівник дає розпорядження про зупинку робіт на міжколійї та про ухід робітників з міжколії.

7.2.2 Вимоги безпеки при можливості ураження електричним струмомМонтери колії, що працюють з електричними інструментами повинні пройти навчання і перевірку знань з присвоєнням 1-ї кваліфікаційної групи по техніці безпеки.

До початку робіт з використанням електроінструменту необхідно оглянути та привести до порядку власний одяг. Під час роботи частини одягу не повинні торкатися до інструменту.

Корпус електроінструменту при роботі повинен бути з’єднаний з нульовим виходом пересувної електростанції через 4-ту жилу підвідного і магістрального кабелів. Робота з електроінструментом допускається тільки з 4-х жильним кабелем.

При необхідності укладки магістрального кабелю через колію його необхідно пропускати між шпалами під рейки.

Ремонт і регулювання електричного інструменту дозволяється проводити після повної зупинки і відключення інструменту від живлення.

При переході з електроінструментом з одного місця роботи на інше і при кожній навіть короткочасній перерві в роботі напруга в магістральному кабелі повинна відключатися, а електричний інструмент повинен прибратися за межі габаритного рухомого состава.

Монтер колії повинен терміново відключити електричний інструмент, якщо

відчує навіть слабу дію струму, і повідомити про це керівнику робіт.

При підключенні електроінструменту до мережі необхідно перевіряти правильність з’єднання обмоток двигуна “трикутником” або “зіркою" у відповідності з інструкціями по обслуговуванню електроінструментів.

Під час роботи необхідно слідкувати за справним станом підводящих струм кабелів, не допускати їх перекручування.

Електроінструмент повинен мати закриті та ізольовані вводи контактів підживлюючих проводів. Провода переносного електроінструменту у цілях запобігання механічних пошкоджень і потрапляння вологи повинні бути захищені гумовим шлангом і закінчуватися спеціальною вилкою для вмикання. Ручки електроінструменту повинні бути ізольовані.

Корпус пересувної електростанції необхідно заземлювати спеціальним заземлювачем, який заглиблюється в попередньо зволожений грунт на глибину не менше 1 м на відстані не ближче 2 м від крайньої рейки.

7.2.3 Вимоги безпеки при вантажно-розвантажувальних роботахПри роботі із застосуванням укладальних кранів слід додержуватися таких правил техніки безпеки. Пакети ланок, що покладені на платформу, повинні бути надійно закріплені від поздовжнього і поперечного зсувів. Всі роботи з пересуванням крану, підйому ланок, перетягування пакетів виконують за командою начальника укладального (розбирального) поїзду з попередньою подачею звукового сигналу. Забороняється: виконувати роботи перед розбиральним поїздом і позаду укладального поїзда на відстані ближче 25м, знаходитися на піднятій ланці, переходити і знаходитися під піднятою ланкою, а також на відстані ближче 1м збоку від ланки. При розташуванні останньої на висоті більше 2м від землі не можна перебувати на відстані ближче 4м збоку від ланки під час підняття її для перевертання, а також знаходитися перед пакетами рейкових ланок при їх транспортуванні і роботі крана. Усі робітники, що обслуговують колієукладальні поїзди, при перетягуванні пакетів повинні відійти від натягнутих канатів не менше ніж на 10м. Для запобігання сходів кранів з рейок необхідно ставити гальмові башмаки на третій шпалі від кінця ланки, що покладена у колію. При виявленні несправностей у гальмах лебідок, у екіпажній частині, кінцевих вимикачах вантажозахватних пристроїв, сигналах колієукладальні машини до роботи не допускаються. Супроводження колієукладачів у складі господарчих поїздів від бази до місця робіт дозволяється тільки машиністу крана.

При підйому ланки необхідно впевнитися, що захвати надійно взяли ланку і не можуть з нього зісковзнути, і тільки після цього продовжувати підйом.

Рух ланки треба направляти за допомогою довгих батогів робітниками, які ідуть попереду ланки, а не під нею.

При постановці ланок на вісь колії під час стикування робочі повинні утримувати її зверху за головки рейок, але не ближче 40см від стика.

Для робіт по укладанню та розбиранню колії на електрифікованій ділянці колієукладальник повинен бути додатково обладнаний платформами, які підтримують провід контактної мережі.

Переміщення і стоянка колієукладальника у робочому стані на електрифікованих ділянках дозволяється тільки при знятій напругі.

Для виходу до місця робіт колієукладальника в робочому стані на електрифікованій ділянці необхідно мати дозвіл поїзного диспетчера та енергодиспетчера.

7.2.4 Вимоги безпеки при використанні колійного інструментуМонтери колії, що працюють з електричними інструментами повинні пройти навчання і перевірку знань з присвоєнням 1-ї кваліфікаційної групи по техніці безпеки.

До початку робіт з використанням електроінструменту необхідно оглянути та привести до порядку власний одяг. Під час роботи частини одягу не повинні торкатися до інструменту.

Корпус електроінструменту при роботі повинен бути з’єднаний з нульовим виходом пересувної електростанції через 4-ту жилу підвідного і магістрального кабелів. Робота електроінструментом допускається тільки з 4-х жильним кабелем.

При необхідності укладки магістрального кабелю через колію його необхідно пропускати між шпалами під рейки.

Ремонт і регулювання електричного інструменту дозволяється проводити після повної зупинки і відключення інструменту від живлення.

При переході з електроінструментом з одного місця роботи на інше і при кожній навіть короткочасній перерві в роботі напруга в магістральному кабелі повинна відключатися, а електричний інструмент повинен прибратися за межі габаритного рухомого состава.

Монтер колії повинен терміново відключити електричний інструмент, якщо відчує навіть слабу дію струму, і повідомити про це керівнику робіт.

При переносці електричного інструменту забороняється тримати його за робочі частини

Рухомі електростанції транспортують до місця роботи на вантажних автомобілях, дрезинах незнімного типу і причепах до них. При навантаженні і розвантаженні електростанцію утримують за поручні. Переміщення пересувної електростанції по фронту робіт проводиться на двохколійній ділянці по зовнішній рельсовій нитці, а на одноколійній - по найбільше зручній нитці із загородженнями сигналами зупинки.

На період роботи пересувну електростанцію встановлюють на обочині земляного полотна на відстані не ближче 2 м від крайньої рейки.

Корпус пересувної електростанції необхідно заземляти спеціальним заземлювачем, який заглиблюється в попередньо зволожений грунт га глибину не менше 1 м на відстані не ближче 2 м від крайньої рейки.

Електричний рейкорізний верстат потрібно надійно встановлювати на рейку, та закріплювати за допомогою скоби. До початку роботи пильна рама повинна знаходитися та утримуватися в верхньому положенні. Включають двигун тільки після надійного закріплення станка на рейці.

Опускають пильну раму обережно, при знятому вантажі. Заборонено очищувати полотно до повної зупинки рейкорізного верстату. Заборонено усувати руками з розпиленої рейки металеву стружку.

Електричний рейкосвердлильний станок потрібно надійно встановлювати на рейку, та закріплювати за допомогою скоби. Забороняється очищувати свердло під час роботи станка.

Шліфувальний круг електричного рейкошліфувального станка повинен бути випробуваний і захований в стальний кожух.

Сумарний час роботи з механічним електроінструментом, вібрація якого задовольняє вимоги санітарних норм, не повинен перевищувати 2/3 часу робочої зміни.

Під час роботи електростанції забороняється заправляти її пальним, торкатися струмоведучих частин, розводити багаття і палити.

7.2.5 Заходи з безпеки при виникненні на фронті робіт шкідливих факторівДля збереження здоров'я обслуговуючого персоналу вимагаються захисні засоби. При великій запиленості повітря застосовуються респіратори, марлеві пов'язки, які перешкоджають попаданню пилу до органів дихання.

Робітникам слід застосовувати захисні окуляри, що запобігають попаданню дрібних часток щебеня та бруду в очі.

Для захисту від пилу i загазованості рекомендується використовувати респіратори. Але це створює деякі незручності у роботі, а при високих температурах - збільшене потовиділення, що зменшує робото спроможність.

Склад i стан повітря в кабінах транспортних засобів повинен задовольняти вимогам ГОСТ 12.1 005-88 ССБТ. Виконання цих вимог забезпечує техніка кондиціювання повітря.

Для захисту від вiбрацiї використовують спеціальне взуття на вiбропоглинаючiй підошві та рукавиці. Норми вібраційної безпеки вказані у ГОСТ 12.1 007-90 ССБТ.

При застосуванні електричних установок та агрегатів необхідно дотримуватися правил техніки безпеки при експлуатації електричних установок у вiдповiдностi до ДНАОП 0.00-1.21-98; правил безпечної експлуатації електроустановок споживачів № 4 від 10.02.98 № 93/2533; вказівок безпеки по експлуатації електричних агрегатів АД-6ОС - 1.

Правила техніки безпеки i виробничої санiтарiї при виконанні робіт у колійному господарстві треба виконувати у вiдповiдностi до ГОСТ 12.1 005-88.

7.3 Розрахунок захисного заземлення

Умова: вертикальні електроди зі сталевих труб діаметром 63мм, довжиною 2м, а смуга зв'язку сталева шириною 40мм, заглиблення смуги зв'язку 800мм. Ґрунт - глина, ![]() =6000

=6000 ![]() . Кліматичний район розташування об'єкта - II. Потужність трансформатора з ізольованої нейтралью 180ква.

. Кліматичний район розташування об'єкта - II. Потужність трансформатора з ізольованої нейтралью 180ква.

Для установок з ізольованої нейтралью припустимий опір заземлюючого пристрою повинне бути не більше ![]() . для II кліматичної зони для комбінованих заземлювачів підвищувальний коефіцієнт

. для II кліматичної зони для комбінованих заземлювачів підвищувальний коефіцієнт ![]() =1.6 Отже, розрахунковий питомий опір ґрунту розтіканню струму складе:

=1.6 Отже, розрахунковий питомий опір ґрунту розтіканню струму складе: ![]() .

.

Визначимо опір вертикального трубчастого електрода розтіканню струму

![]()

Опір вогнища вертикальних заземлювачів, з огляду на вплив смуги зв'язку

![]() .

.

Визначаємо зразкову кількість необхідних вертикальних електродів

![]() приймаємо 5.

приймаємо 5.

При п'ятьох електродах при відстані між ними, рівному ![]() , коефіцієнт використання складе

, коефіцієнт використання складе ![]() . Тоді

. Тоді

![]() Ом.

Ом.

Довжина смуги зв'язку при п'ятьох трубах, з'єднаних у ряд, і відстані між ними, рівному 2l, буде дорівнювати

![]() см.

см.

Тоді опір смуги зв'язку складе

![]() Ом.

Ом.

Коефіцієнт використання смуги зв'язку ![]() Ом.

Ом.

Обчислимо опір розтіканню струму заземлюючого пристрою

![]() Ом, тобто більше 4 Ом.

Ом, тобто більше 4 Ом.

З огляду на те, що отриманий опір приблизно на 25% перевищує припустиме й що при збільшенні кількості труб коефіцієнти використання зменшуються по величині (а обчислюємі опори збільшуються), приймаємо n=8 електродів. Тоді ![]() ;

;

![]() Ом;

Ом;

![]() см;

см;

![]() Ом.

Ом.

![]() <4 Ом

<4 Ом

Отриманий опір заземлюючого пристрою менше 4 Ом звідси розрахунок виконано вірно.

Висновок: при кількості труб 5 шт. і можливості збільшення їх кількості в процесі проведення робіт необхідна кількість заземлювачів при проведенні робіт для уникнення ураження електричним струмом 2 шт., кількість необхідних електродів 8 шт.

Похожие работы

... , геологічні розрізи. В розділі технологія будівельного виробництва було вивчено науково-теоретичні положення сучасної технології будівельного виробництва і оволодіння практичними методами проектування технологічних процесів. Розроблені технологічні карти виконання робіт по зведенню монолітного каркасу, до яких входять: схема монтажу, схема організації робочого місця при бетонуванні вертикальних ...

0 комментариев