Навигация

Изготовление деталей РЭС методами порошковой металлургии и давлением

ОГЛАВЛЕНИЕ

1.ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ МЕТОДАМИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

2.Изготовление деталей давлением

2.1.Общие сведения

2.2.Холодная листовая штамповка

2.2.1.Разделительные операции листовой штамповки

2.2.2. Формообразующие операции штамповки

2.3.Объемная штамповка

3.ЗАКЛЮЧЕНИЕ

1.ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ МЕТОДАМИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Порошковая металлургия – это отрасль технологии, занимающаяся изготовлением изделий из порошков металлов, их окислов и смесей металлических и диэлектрических порошков. Методы и средства технологии порошковой металлургии, или технологии металлокерамики как ее называют, отличаются высокой экономичностью при изготовлении изделий, позволяют получать материалы и детали, характеризующиеся высокой механической прочностью, жаростойкостью и особыми физико-механическими свойствами. Порошковая металлургия позволяет получать псевдосплавы из таких несплавляющихся металлов, как, например, медь-вольфрам, серебро-вольфрам, композиционные металлы на основе металлов и окислов (серебро-окись кадмия), обладающих высокой электропроводностью и стойкостью к электроэрозионному изнашиванию. Металлокерамические твердые сплавы характеризуются высокой твердостью, теплостойкостью и износостойкостью. Они являются основой для изготовления режущих инструментов, применяемых для обработки материалов высокой прочности и твердости. Твердые сплавы изготовляют на основе карбидов тугоплавких металлов (WC, TiC, TaC) и связующего материала (кобальта). Порошковой металлургией изготавливают алмазно-металлические материалы, характеризуемые высокими режущими свойствами и применяемые в качестве режущих инструментов при изготовлении изделий из полупроводников и пьезоэлектрических монокристаллов. В качестве связки алмазных порошков используют металлические порошки (медные, никелевые и др.) или сплавы. Порошковую металлургию широко применяют для получения материалов и изделий с электромагнитными свойствами (ферриты, магнитодиэлектрики, постоянные магниты из высококоэрцитивных сплавов и т.д.).

В современной технологии композиционных материалов все большее значение занимают волокнистые материалы, представляющие собой композицию из мягкой основы (синтетических смол) и высокопрочных волокон (проволоки из вольфрама, молибдена, волокна оксидов алюминия, бора, карбида кремния, углерода и др.). Материалы, упрочняемые волокнами, характеризуются высокой удельной прочностью, а также могут иметь малую теплопроводность, высокую химическую и термическую стойкость. Вопросами создания волокнистых композиционных материалов занимается отрасль порошковой металлургии – металлургия волокна.

Изготовление изделий методами порошковой металлургии наиболее экономически эффективно при крупносерийном и массовом производстве. Автоматизация всех технологических операций позволяет не только повысить производительность процесса и снизить трудоемкость, но и обеспечить высокое качество изготовляемых изделий.

Основным содержанием технологии порошковой металлургии являются процессы изготовления порошков, процессы формирования изделий и процессы спекания.

Способы изготовления порошков бывают двух видов: механические и физико-химические. Механические способы состоят в измельчении исходного сырья (стружки, кусочков проволоки, осадков, получаемых электролизом, и т.д.) в шаровых или вихревых мельницах. При применении механических способов не происходит изменение химического состава исходного материала.

К физико-химическим способам получения порошков относятся восстановление металла из окислов, электролиз, диссоциация карбонилов и т.д. Физико-механические способы более универсальны, чем механические. Порошки из тугоплавких металлов, а также порошки сплавов и соединений на их основе могут быть получены только физико-химическими способами.

После приготовления порошков их подвергают отжигу для снятия наклепа и восстановления оксидов при температуре Т = (0,5 – 0,6) Тпл (Тпл – температура плавления) в защитной или восстановительной среде. Отжигу подвергают порошки, полученные механическим измельчением, электролизом и разложением карбонилов. Для получения однородности порошков по размеру частиц их подвергают механической сепарации на вибрационных ситах.

В порошки вводят технологические присадки различного назначения: пластификаторы (парафин, стеарин, олеиновую кислоту и др.), облегчающие прессование и получение изделий высокого качества; легкоплавкие присадки, ускоряющие процесс спекания. Подготовленные порошки смешивают в шаровых, барабанных и других смешивающих устройствах.

Формообразование деталей из порошков производят прессованием. Применяют два вида прессования – холодное и горячее.

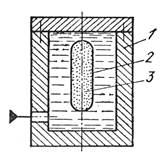

В зависимости от размеров и сложности формы деталей бывают следующие виды прессования: одностороннее, двухстороннее (рис. 8.1) и гидростатическое (рис. 8.2).

При одностороннем прессовании приготовленную порошковую смесь 3 в определенном количестве засыпают в пресс-форму 2 и прессуют пуансоном 1 под давлением 50 - 100 Мпа. В процессе прессования увеличивается контакт между частицами, происходит пластическое деформирование их, приводящее к механическому сцеплению частиц порошка. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы, вследствие чего детали получаются с различной плотностью по высоте, а следовательно, и с различными физико-механическими свойствами.

| а) б) |

|

| Рис. 8.1 Схема холодного прессования а – одностороннего; б- двухстороннего | Рис. 8.2 Схема гидростатического прессования |

Односторонним прессованием получают заготовки простой формы с отношением высоты к диаметру меньше единицы.

Двухстороннее прессование (рис. 8.1 б) применяют для формообразования заготовок сложной формы. После заполнения формообразующей полости пресс-формы 2 порошковой смесью к верхнему и нижнему пуансону 1 с помощью гидропресса прикладывают давление. В этом случае требуемое давление для получения равномерной плотности материала снижается на 30 - 40 %. В общем случае давление прессования зависит от формы прессуемой заготовки, требуемой плотности, вида прессуемого порошка и других факторов.

В качестве технологического оборудования для прессования в пресс-формах применяют гидравлические прессы, развивающие усилие от 0,25 до 90 МН, механические, кривошипные, эксцентриковые и специальные пресс-автоматы.

Гидростатическое прессование (рис. 8.2) применяют для получения металлокерамических заготовок, к которым не предъявляются высокие требования по точности геометрических размеров. Сущность процесса состоит в том, что порошковую массу 3, заключенную в эластическую оболочку 2, подвергают равномерному и всестороннему давлению в герметичной камере 1. В качестве рабочей жидкости, передающей давление на эластичную форму, применяют масло, воду, глицерин и др.

В последнее время для гидростатического прессования применяют методы, развивающие высокие давления в небольшой промежуток времени: прессование с помощью электрогидравлического эффекта, быстро сгорающих сжатых газовых смесей и др.

При горячем прессовании формообразование совмещают с процессом спекания. Температура горячего прессования составляет Т = (0,6 – 0,8)Тпл (Тпл – температура плавления порошка). Благодаря нагреву уплотнение порошковой массы протекает гораздо интенсивнее, чем при обычном холодном прессовании. Горячим прессованием получают материал, с высокой плотностью и повышенной прочностью. Этот способ применяют для получения деталей из таких плохо прессуемых и плохо спекаемых порошковых композиций, как тугоплавкие металлоподобные соединения (карбиды, бориды, силициды и т.д.).

Спекание – это термическая обработка спрессованных из порошков заготовок, в результате которой происходит формирование структуры и физико-механических свойств материала. В процессе спекания происходят следующие явления: восстановление оксидов, диффузия, рекристаллизация, миграция вакансий, дислокаций и др. Характер протекания этих явлений зависит от температуры и времени спекания, среды, в которой осуществляется спекание, и других факторов. Спекание проводят в три этапа: 1) нагрев до Т = 150 - 200 оС, в результате которого удаляются пластификаторы; 2) нагрев до температуры, равной 0,5 температуры спекания (снятие упругих напряжений и активное сцепление частиц); 3) окончательный нагрев до температуры спекания, выдержка в течение 30 - 90 мин. и охлаждение. Продолжительность этапов и температуры выбирают в зависимости от состава и зернистости порошка.

Спекание проводят в восстановительной атмосфере, способствующей удалению оксидов, или в вакууме.

Механическая обработка металлокерамических деталей применяется в тех случаях, когда прессованием нельзя получить изделия заданных формы и размеров с высокой точностью. Наиболее распространенными видами механической обработки являются точение, сверление и шлифование. Обработку резанием (точение, сверление) выполняют режущими инструментами из твердых сплавов при больших скоростях и малых подачах. Для обработки изделий из материалов высокой твердости применяют электрофизические методы: электроискровой, ультразвуковой, электронно-лучевой.

Защиту деталей от коррозии и создание декоративных покрытий осуществляют электрохимическими способами, оксидированием, фосфатированием и т.д.

2.Изготовление деталей давлением

2.1.Общие сведения

Процессы изготовления деталей методами холодной обработки давлением находят широкое применение при изготовлении деталей в радиоэлектронной аппаратуре вследствие высокой производительности и экономичности, особенно при крупносерийном и массовом производстве. Методами холодной обработки давлением изготовляются пластины магнитопроводов, корпусные детали, крышки, панели, шасси, экраны и др.

Операции технологических процессов холодной обработки давлением отличаются простотой и не требуют исполнителей высокой квалификации, вместе с тем детали отличаются высокой точностью и стабильностью геометрических размеров.

Основным содержанием всех способов обработки давлением является процесс деформирования металла заготовки. Технологические процессы обработки давлением основаны на использовании двух видов деформации - пластической и разрушения. Не все металлы и их сплавы хорошо поддаются обработке давлением. Способность их подвергаться холодной обработке давлением определяется пластичностью металла. Чем выше пластичность металла, тем лучше его обрабатываемость давлением.

Процесс пластического деформирования характеризуется напряженным состоянием материала и сопровождается взаимным перемещением отдельных частиц, а также объемов массы заготовки без нарушения сплошности. Кроме изменения формы и размеров, процесс пластического деформирования сопровождается изменением физико-механических свойств металла заготовки - повышения прочности и твердости, снижения пластичности и повышения хрупкости. Процесс упрочнения металла при пластическом деформировании называют наклепом.

Пластические свойства возвращаются металлу благодаря специальной термической обработке - нагреву металла до температуры, составляющей (0,3 - 0,5) Тп, где Тп - температура плавления сплава.

В зависимости от характера деформирования и конструкции штампов, которые определяются типом штампуемой заготовки, холодную обработку давлением подразделяют на объемную штамповку и листовую, называемую холодной листовой штамповкой. Метод холодной листовой штамповки получил наибольшее распространение при изготовлении различных деталей РЭС.

2.2.Холодная листовая штамповка

В качестве исходного материала при изготовлении деталей используют листы или ленты определенного размера и толщины.

Для характеристики металлов, обрабатываемых холодной листовой штамповкой, служат параметры: предел прочности σв,предел текучести σ0,2, предел прочности на срез σср и пластичность δ.

В производстве деталей РЭС применяют прокат из стали, титана и сплавов цветных металлов на основе алюминия, меди нижеперечисленных марок.

Прокат тонколистовой холоднокатаный из малоуглеродистой качественной стали марок 08, 08 кп, 10, 10 кп толщиной 0,5 - 3,0 мм, ширина и длина листов регламентируются ГОСТ 19904.

Прокат тонколистовой из конструкционных низколегированных сталей 14Г2, 09Г2, 12ГС и других марок толщиной 0,5 - 3,5 мм.

Тонколистовая коррозионно-стойкая сталь толщиной 0,7 - 3,9 мм (ГОСТ 632) марок 08Х13, 12Х13, 12Х17, 12Х18Н9Т. Прокат из титановых сплавов марок В1-00, ВТ3-1, ВТ5, ВТ5-1.

Для изготовления корпусов гибридных интегральных микросхем применяется прокат сплавов марки 29НК (ковар), 47Н, 47НК.

Лента холоднокатаная из сталей 08, 08 кп, 10, 10 кп имеет толщину 0,05 - 4,0 мм и ширину 4 – 450 мм.

Листовой прокат из алюминия и его сплавов (ГОСТ 21613) марок А2, А3, АМц, АМг2, АМг6, Д1, Д16, В95. Листовой прокат из меди и ее сплавов (ГОСТ 495, ГОСТ 931) марок М1, М2, М3, Л68, Л63, ЛС59-1.

Разнообразные операции холодной штамповки по характеру деформации объединяются в две группы: разделительные и формоизменяющие. К первым относятся операции, связанные с полным или частичным отделением одной части материала от другой по замкнутому или незамкнутому контуру (отрезка, разрезка, вырубка, пробивка, надрезка, обрезка, зачистка). К формоизменяющим относятся операции, связанные с изменением формы и размеров заготовки, перераспределением и заданным перемещением объема металла (гибка, вытяжка, отбортовка, правка, формовка).

2.2.1.Разделительные операции листовой штамповки

Отрезка - это отделение части материала по незамкнутому контуру ножницами или в штампах.

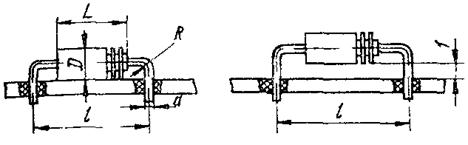

Ножницы для отрезки листового материала бывают параллельные, гильотинные, роликовые, дисковые и вибрационные (рис. 9.1). Параллельные, гильотинные и роликовые ножницы с прямопоставленными ножами применяют для прямолинейной отрезки, а роликовые с наклоннопоставленными ножами и вибрационные - для криволинейной отрезки.

Для выбора ножниц усилие Р рассчитывается по формулам:

для ножниц с параллельным расположением ножей

![]() , (9.1)

, (9.1)

для гильотинных ножниц

![]() , (9.2)

, (9.2)

для дисковых ножниц

![]() , (9.3)

, (9.3)

где L - длина реза, мм; σср – сопротивление материала срезу, Мпа; S - толщина листа, мм; φ, α - угол раствора ножниц и угол захвата для гильотинных и роликовых ножниц, град; h - глубина вдавливания ножей в материал к моменту начала скалывания находится из соотношения h = (0,3 – 0,8)S в зависимости от механических свойств материала заготовки; m – число пар дисковых ножей.

Отрезку в штампах используют для малогабаритных заготовок по криволинейному или замкнутому контуру.

Вырубка и пробивка. Вырубку по контуру и пробивку отверстий производят на штампах. Рабочими элементами штампа являются режущие кромки матрицы (неподвижной части штампа) и пуансона (подвижной части штампа).

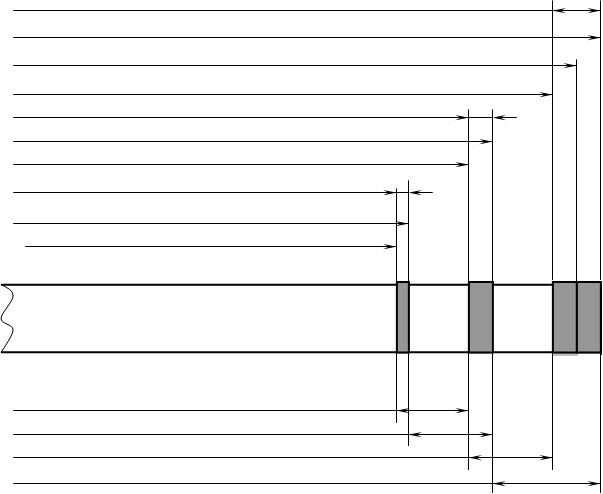

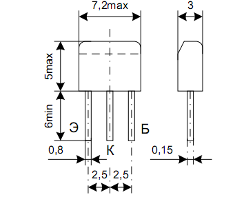

Конфигурация и минимальные размеры деталей и их элементов, получаемые пробивкой и вырубкой, изображены на рис. 9.2. На рисунке S - толщина листового материала; К - коэффициент, применяемый для мягкой стали - 1, высокоуглеродистых и легированных сталей - 1,4; для сплавов на основе меди и алюминия - 0,75.

h > 1,2 S · K b > 1,55 S · K

d = S · K a = 0,9 S · K b = 0,8 S · K c = 0,7 S · K

m1 ≥ S · K m2 ≥ 0,8 S · K m3 ≥ 1,5 S · K

На рисунке 9.3 показана схема вырубки и пробивки штампом. Процесс вырубки и пробивки состоит из трех стадий:

стадия упругой деформации, во время которой происходит упругое смещение и изгиб металла, а напряжение в металле не превосходит предела упругости;

стадия пластической деформации, в течение которой происходит вдавливание пуансона в металл, и к концу этой стадии напряжение около режущих кромок достигает максимальной величины, соответствующей сопротивлению металла срезу (сдвигу);

стадия скалывания, в течение которой сначала возникают у кромок пуансона и матрицы микротрещины, а затем макротрещины.

Скалывающие трещины распространяются внутрь металла и вызывают отделение детали. Для того, чтобы скалывающие трещины, распространяющиеся от пуансона и матрицы под углом (3 - 15 °) совпали, необходимо между ними предусмотреть гарантированный зазор Z = Дм - Дn, величину которого выбирают из соотношения Z = (0,1 - 0,3)S. Чем тверже материал, тем больше угол наклона скалывающих трещин и тем больше величина зазора.

Усилие при вырубке и пробивки определяется из соотношения

![]() , (9.4)

, (9.4)

где Ln - периметр вырубаемой детали, мм; σср - сопротивление срезу, МПа; К - коэффициент, учитывающий взаимное положение режущих кромок пуансона и матрицы, если φ = 0, то К = 1,25, если φ > 0, то К = 0,4 - 0,6.

Точность размеров, достигаемая при вырубке, находится в пределах Н9 – Н13 квалитетов точности. Для получения требуемой точности размеров заготовки соответствующие размеры штампа должны быть выполнены с точностью на два квалитета выше. Получение размеров выше Н9 квалитета точности достигается применением зачистки и калибровки, выполняемых зачистными штампами и специальными калибрующими инструментами - дорнами, шариками.

Основное технологическое время вырубки То определяется из выражения

![]() , (9.5)

, (9.5)

где Zn - число рабочих ходов пресса в минуту.

Раскрой материала. Рациональное использование материала достигается наивыгоднейшим расположением вырубаемых деталей в полосе, т.е. оптимальным раскроем групповой заготовки - полосы, ленты. Существует три типа раскроя: с отходами (перемычками) по всему контуру вырубаемой детали (заготовки); с частичными отходами (перемычками) по краям и торцам полосы (ленты); без отходов.

Раскрой с перемычками (рис. 9.4 а - в) применяют для получения простых по форме деталей повышенной точности (Н8 –Н12), а также независимо от точности для деталей сложной формы (рис. 9.4 г - е). Раскрой с частичными перемычками и без них применяют для деталей простой формы, с точностью размеров Н14 (рис. 9.4 ж - з). На рис. 9.4 перемычки обозначены буквой m. Ширина перемычек зависит от точности размеров деталей, механических свойств и толщины листа, сложности конфигурации детали. Числовые значения ширины перемычек выбираются по справочникам.

Показателем, характеризующим раскрой, является коэффициент использования материала Ки, определяемый по формуле

![]() , (9.6)

, (9.6)

где n - число деталей, вырубаемых из полосы; Fq- площадь детали; B, L - ширина и длина групповой заготовки (полосы).

Похожие работы

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

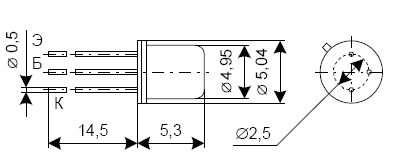

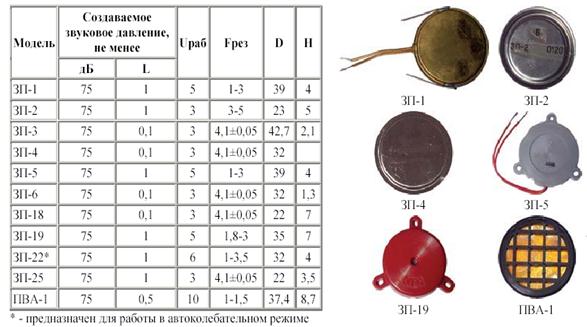

... Звукоизлучатель. Выберем для нашей схемы модель ЗП-2. Рисунок 7. Звукоизлучатель [1] 8.Выключатель. Выберем кнопочный выключатель PBS-10B. Рисунок 8. Выключатель [6] 2.1.2 Выбор технологии изготовления, сборки и монтажа Увеличение плотности печатного монтажа, тенденция к автоматизации технологических процессов изготовления печатных плат, необходимость уменьшения трудоемкости и ...

... и отвечает требованиям по классу точности 3. Таким образом, проделанную работу по её проектированию можно считать завершенной. 2.3 Конструирование корпуса Устанавливаем размеры корпуса звукового сигнализатора отключения сетевого напряжения 72 х 63 х 22. Корпус устройства будет изготавливаться из пластмассы. Пластмассы – искусственные материалы, полученные на основе органических ...

0 комментариев