Навигация

Разработка технологического процесса изготовления детали "Пробка"

Выполнил:

Котова В.В.

Проверил:

Бушунов Л.А.

Василевцы 2007г.

СОДЕРЖАНИЕ

Введение

1. Анализ исходных данных

2. Анализ современных методов и оборудования

3. Выбор метода изготовления детали

4. Обоснование материала

5. Выбор оборудования и инструмента

6. Выбор баз и расчет погрешности базирования

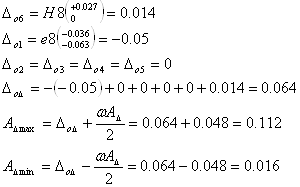

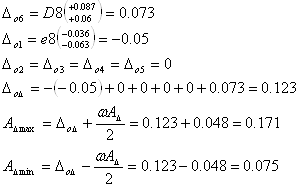

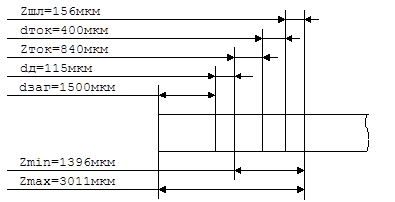

7. Расчет припусков на обработку и выбор заготовки

8. Разработка техпроцесса изготовления

8.1 Выбор типового техпроцесса

8.2 Разработка маршрутной и операционной технологии

8.3 Расчет и назначение режимов обработки

8.4 Нормирование технологических операций

Заключение

Литература

ВВЕДЕНИЕ

Данная курсовая работа по разработке технологического процесса должна содержать анализ исходных данных, анализ современных методов и оборудования, выбор метода изготовления детали, обоснование материала, выбор баз и расчет погрешностей базирования, разработку техпроцесса изготовления, расчеты типа производства, технико-экономических показателей для выбора оптимального варианта заготовки, припусков на обработку поверхностей, режимов резания и основного времени; выбор оборудования и инструмента для механической обработки заготовки и контроля точности выполняемых размеров согласно чертежу детали.

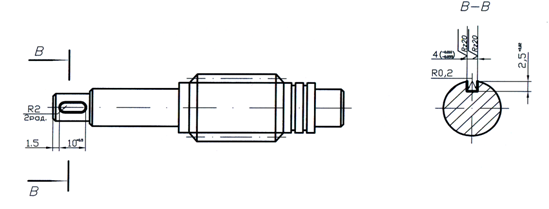

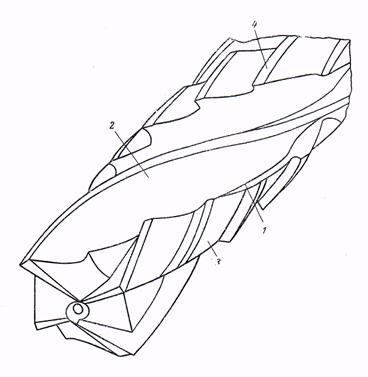

Деталь, технологический процесс изготовления которой предлагается разработать, ― ”пробка”. Предполагаемое назначение – герметизация камер, отверстий, в которые заливают масло, топливо, воду и т.д.

1. АНАЛИЗ ИСХОДНЫХ ДАННЫХ

Исходными данными для разработки технологического процесса изготовления “Пробка” являются:

Ø чертеж детали;

Ø материал- сталь 45;

Ø чистота обработки Rz10;

Ø коэффициент закрепления операций=12.

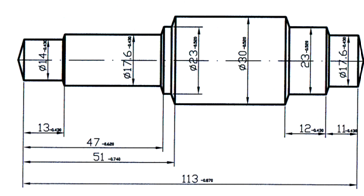

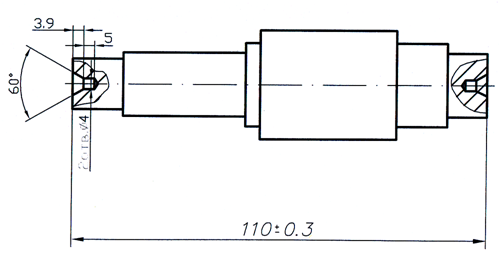

Масса детали составляет 0,615 килограмма. Ширина детали- 48 мм, d=60 мм. В детали есть резьба М52*1,5 с двумя фасками 1,6*45° чистота обработки которой ![]() 10, что соответствует 6 классу шероховатости поверхности. Для поверхности диаметром 60 мм указана чистота обработки

10, что соответствует 6 классу шероховатости поверхности. Для поверхности диаметром 60 мм указана чистота обработки ![]() 1,6, что соответствует 6 классу шероховатости поверхности.

1,6, что соответствует 6 классу шероховатости поверхности.

Чистоту обработки ![]() 10 можно получить чистовым точением, а

10 можно получить чистовым точением, а ![]() 1,6- однократным точением.

1,6- однократным точением.

Данную деталь предлагается изготовить из стали 45 ГОСТ 1050-74. Это среднеуглеродистая сталь (0,45% углерода). Она обладает высокой прочностью и пластичностью, малой чувствительностью к отпускной хрупкости, хорошей прокаливаемостью, применяется, как правило, после закалки с отпуском и реже в нормализованном состоянии.

Деталь технологична, т.к. обеспечивает простой доступ инструмента.

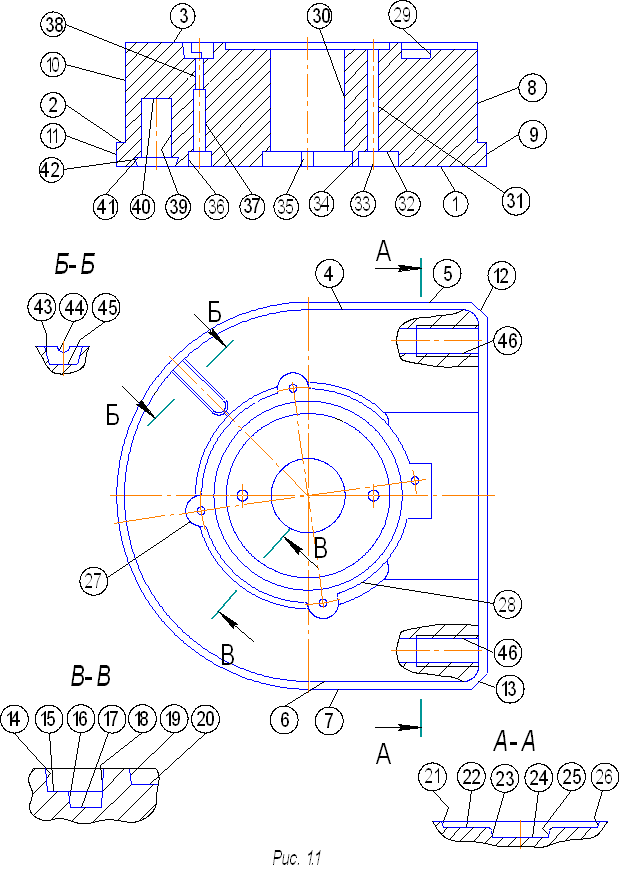

Так как коэффициент закрепления операций равен 12, то тип производства является среднесерийным. В связи с этим используют универсальные станки (токарный станок) или полуавтоматы (токарно-винторезный станок модели 1А64, 1601, 1А616,16К20, или 16К1).

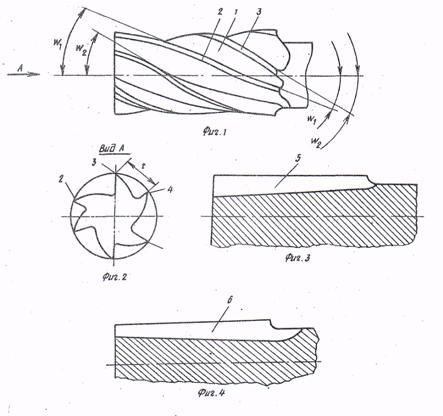

Шестигранник делается на фрезерном станке (вертикальном или горизонтальном) в данном случае я выбрала горизонтально-фрезерный станок 6Р81Г, все остальное, в том числе и резьба, делается токарным станком.

2. АНАЛИЗ СОВРЕМЕННЫХ МЕТОДОВ И ОБОРУДОВАНИЯ

Эффективность производства, его технический прогресс, качество выпускаемой продукции во многом зависят от опережающего развития производства нового оборудования, машин, станков и аппаратов, от всемерного внедрения методов технико-экономического анализа.

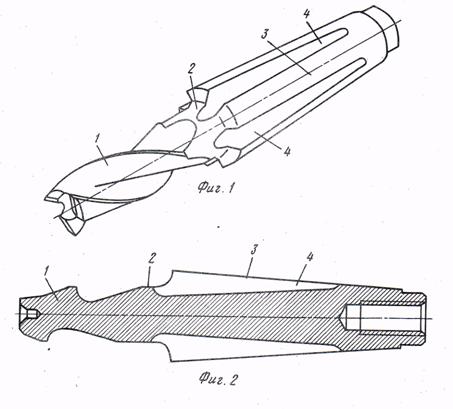

Основными способами изготовления металлических заготовок и деталей являются литьё, обработка давлением и обработка резанием. Изделия сложной формы могут быть получены также сваркой, пайкой или клёпкой деталей, полученных предварительно литьём или обработкой давлением. Всё большее количество заготовок и деталей машин производят с использованием методов порошковой металлургии. Для деталей сложной формы наиболее целесообразными видами заготовок являются отливки и поковки, позволяющие намного сократить трудоемкость обработки резанием и расход металла, превращаемого в стружку. Технико-экономическая эффективность литейных процессов обоснована возможностью получения заготовок деталей сложной формы с достаточно высокой геометрической точностью и с наиболее рациональным использованием материала.

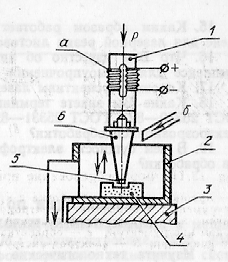

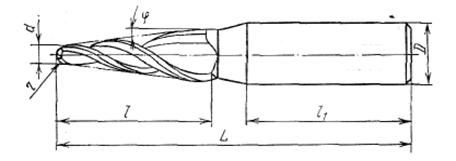

Точение тел вращения осуществляется на станках токарной группы. Распространенными в единичном и мелкосерийном производствах являются универсальные токарно-винторезные станки, на которых можно осуществлять все виды точения, а также нарезание различных резьб, сверление, зенкерование, развертывание, накатывание и алмазное выглаживание. В состав этих станков входят станина, передняя бабка, суппорт с резцедержателем, задняя бабка, ходовой винт, ходовой вал, фартук и коробка подач. Заготовка может устанавливаться в центрах, в трехкулачковом патроне или в другом приспособлении. Движение резания осуществляется вращением шпинделя станка с закрепленной на нем заготовкой. Движение подачи обеспечиваются относительным продольным и поперечным перемещением суппорта станка с резцедержателем (резцом).

Фрезерование осуществляется на фрезерных станках, которые могут быть универсальными (вертикально-, горизонтально-, продольно-фрезерные) и специализированные (шлице-шпоночные, карусельно-, копировально-, резьбофрезерные и др.). По конструктивным особенностям эти станки подразделяются на консольные, когда стол расположен на подъемном кронштейне-консоли; бесконсольные, у которых стол перемещается по неподвижной станине в продольном и поперечном направлениях; непрерывного действия (карусельные и барабанные). Примеры вертикально- и горизонтально-фрезерных станков: 6Р80Г,6Р10,6Р18Г,6Р11,6Р82Г,6Р12.В единичном, мелкосерийном и серийном производствах наиболее распространены консольные станки.

Современное технологическое оборудование представлено в виде надежных, высокопроизводительных, многофункциональных станков.

Технологическое оборудование подразделяется на четыре группы:

1. Станки широкого назначения (универсальные) с широким диапазоном параметров, размеров заготовок, обрабатываемых на них. Целесообразно применять в единичном и мелкосерийном производстве.

2. Станки высокой производительности – автоматы и полуавтоматы, имеющие большее ограничение по размерам заготовок, которые могут на них обрабатываться, а также ограничения по параметрам(1Б240П-4,1Б240-6,1Б240П-6 и т.д.)

3. Специализированные станки – агрегатные и переделанные из станков высокой производительности, приспособленные для обработки какой-либо определенной детали или группы деталей. Агрегатные станки компонуются из стандартных узлов, приспосабливаясь к изготовлению определенной детали. Специализированные станки применяются в крупносерийном и массовом производствах.

4. Специальные станки – станки, спроектированные и изготовленные для обработки заготовки в определенной технологической операции. Такие станки обладают высокой производительностью, потому что режимы обработки соответствуют расчетным режимам, но проектирование и изготовление их требует много времени и средств, так как производят их в единичном исполнении. Специальные станки рентабельны в массовом производстве при выпуске деталей в течении нескольких лет.

С развитием техники на смену обычным станкам пришли высокопроизводительные и быстропереналаживаемые станки с программным управлением и обрабатывающими центрами. На базе этих станков с использованием микропроцессорной техники и роботов создаются гибкие автоматизированные производства, что значительно повышает производительность и качество продукции. Следует отметить, что максимальный эффект можно получить, совмещая новые и старые “достижения”.

Похожие работы

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

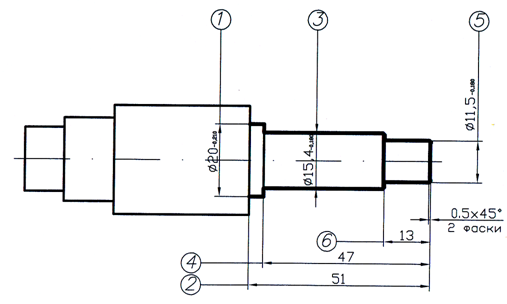

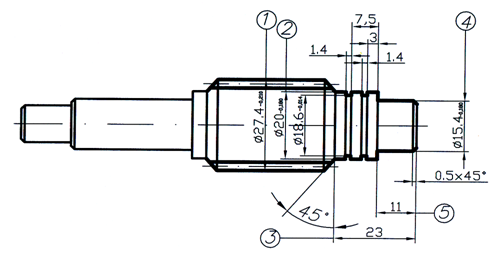

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

0 комментариев