Навигация

Определение скорости сварки

2.3.7.5 Определение скорости сварки

V= (а х I) / (у х Fш х 100)

V - скорость сварки м/ч

а - коэффициент наплавки, г/А х ч

I - сила тока, А

у - плотность стали, 7,8 г/см

Fш - площадь сечения сварного шва, см2

Vy4 = (9,5 х 114) / (7,8 х 0,05 х 100) = 0,03 м/ч

2.3.7.6 Определение необходимого количества электродов

nэ - (Gm х К (1 + У)) / Gct

nэ - количество электродов, шт.

Gm - масса наплавленного металла, г.

Gct - масса стержня, г.

К = 1,3 - коэффициент потери на огарок.

Ѱ = 0,3 - коэффициент потери на разбрызгивание.

Масса стержня электрода определяется по формуле:

Gct = JTx (d2/4) х у х 1э Gct - масса одного стержня электрода, г.

d - диаметр электрода, см2.

1э - длина электрода, см.

у - плотность стали 7,8 г/см

Gct = 3,14 х (0,32/4) х 7,8 х 30 = 16,5 г.

Масса наплавленного металла определяется по формуле:

Gm = F х 1ш х у

Gm - масса наплавленного металла, г'

F - площадь поперечного сечения наплавленного металла, см2.

1ш - длина шва, см.

у - плотность стали 7,8 г/см .

Gm = 0,05 х 2729,6 х 7,8 = 1064,5 гр.

пэ= (1064,5 х 13 х (1 + 0,3)) /16,5 = 109 шт.

2.3.7.7 Выбор источника питания электрической дуги

Тип ИП зависит от марки электродов УОНИ 13/45, им требуется постоянный ток обратной полярности, поэтому нужно применять выпрямитель ВД-306.

| Параметры | ВД - 306 |

| Выпрямление холостого хода, В | 70 |

| Номинальный сварочный ток при ПВ = 60%, А | 315 |

| Номинальное напряжение при нагрузке, В | 32,6 |

| Предел регулирования сварочного тока, А | 45-315 |

| Потребляемая мощность, кВт | 21 |

| КПД, % | 70 |

| Коэффициент мощности | |

| Габаритные размеры, мм | 765x735x772 |

| Масса, кг | 170 |

2.3.7.8 Техника сварки

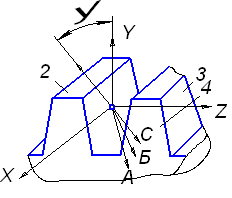

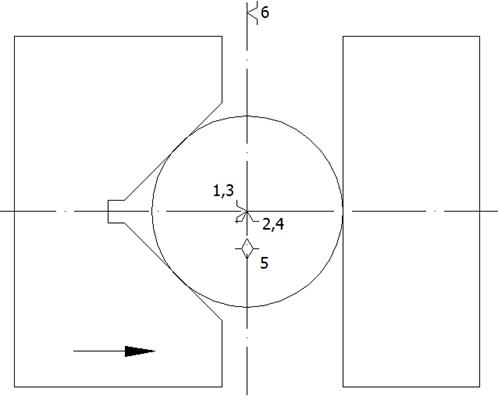

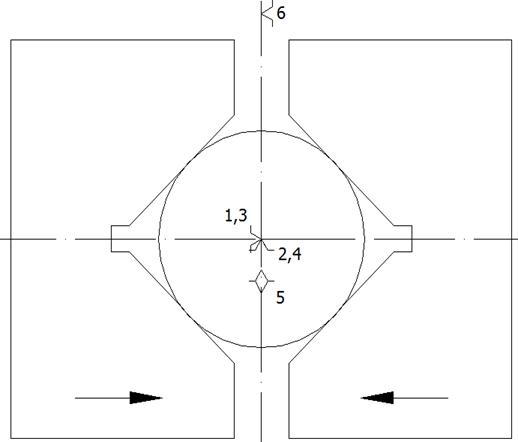

Сварку выполняют на столе. Швы заваривают в нижнем положении. Угол наклона электрода равен 15°-20°. колебательные движения электродом - зигзагообразные. Швы выполняют за один слой, так как толщина листа 3 мм. Швы заваривают в следующем порядке:

В этом случае деформации и внутренние напряжения минимальны. Поэтому Т.О. не делают.

2.3.8 Контроль сварных швов

Швы подготавливают к контролю отбивая шлак и зачищая их на расстоянии

20 мм в каждую сторону от шва. Шлак отбивают молоточком. Швы зачищают щеткой по металлу.

Возможные дефекты:

Если электроды плохо просушены, то на металле будет пористость. Если маленькая сила тока, то возможен непровар, если большая сила тока, то - прожог. Если образовался кратер, подрез, наплыв или неравномерная ширина шва, то это вследствие низкой квалификации сварщика.

Чтобы убрать поры их срезают и проваривают заново. Непровар или прожог исправляют, повторно проваривая шов.

Кратеры и подрезы устраняют зачищая их и заваривают заново. Наплывы удаляют, срезая их. Неравномерную ширину шва исправляют повторно проваривая шов, если небольшое усиление, а если сильное, то срезают.

2.3.9 Контроль готового изделия

Могут возникнуть деформации такие, как прогиб или вогнутость. Они возникают из-за перегрева изделия. Их устраняют вручную, молотком или кувалдой.

3. Нормирование времени

Нормирование времени на сварку и резку дает возможность правильно организовывать оплату труда рабочих и планировать производство.

Норма времени, необходимого на изготовление данной металлоконструкции, складывается из нормы времени на сварку и нормы времени на сборку.

Т = ТСВ + ТСБ, мин.

Т = 51,6 + 22,1 =73,7 мин.

3.1 Определение нормы времени на сварку

Тcв = ТО + ТВ + ТД + ТПЗ, мин

ТО - основное время. Время горения дуги или пламени при сварке и резке.

ТВ - вспомогательное время. Время на установку деталей на рабочее место, поворот ее в процессе сварки, время на смену электродов, зачистку швов и кромок, клеймение швов, переходы на другое место.

ТД - дополнительное время. Время на обслуживание рабочего места, время на отдых и естественные надобности.

ТПЗ - подготовительно-заключительное время.

ТСВ = 59 + 31 + 7,5 + 10 = 107,5 мин.

Похожие работы

... 13.2 Идентификация опасных и вредных производственных факторов Проанализируем все опасные и вредные производственные факторы, которые могут возникнуть при выполнении технологических операций на участке изготовления червяка и внесем их в таблицу 13.2 Таблица 13.2 Опасные и вредные производственные факторы № п/п Наименование опасного и вредного производственного фактора Виды работ, ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

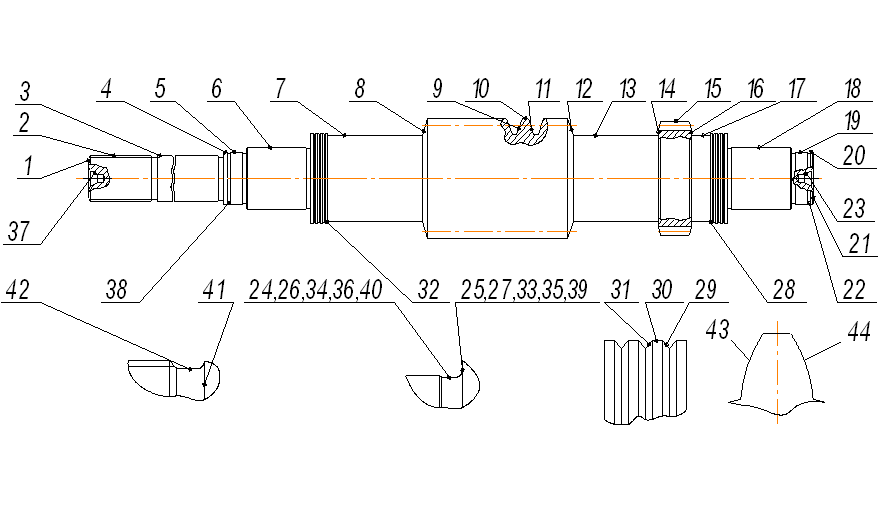

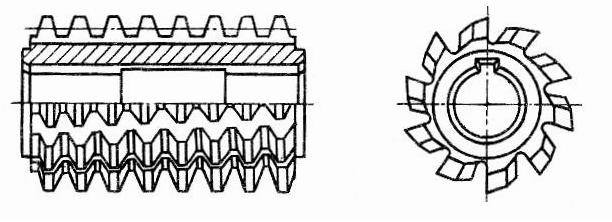

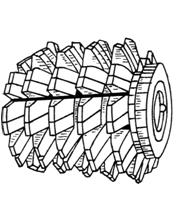

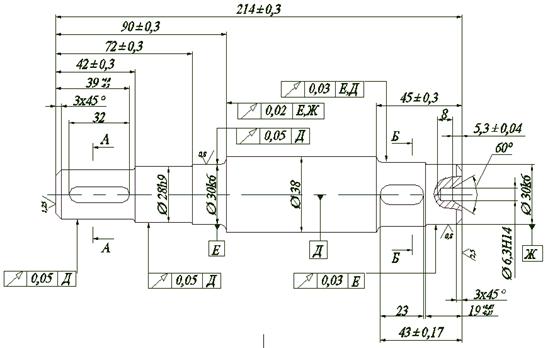

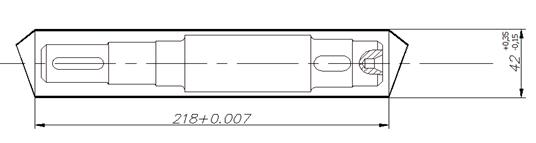

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

0 комментариев