Навигация

Наличие, маркеровки и клейма ОТК, подтверждающего марку материала

1. Наличие, маркеровки и клейма ОТК, подтверждающего марку материала.

2.Формы и размеры деталей по чертежу.

3.Угол скоса кромок, глубину разделок и размер притупления кромок.

4.Качество обработки кромок свариваемых поверхностей.

5.Чистота деталей (отсутствие ржавчины, окалины, масла и др.).

6.Наличие припусков в соответствии со схемой припусков.

7.Отсутствие на поверхности деталей дефектов в виде трещин, вмятин, вырезов, расслоений.

Сварные соединения, выполненные в соответствии с требованиями технологического процесса, подлежат приемочному контролю службой технического контроля в последовательности, предусмотренной технологическим процессом, с учетом требований настоящего стандарта.

Приемочный контроль сварных соединений, следует производить после окончания сварочных и рихтовочных работ до их окраски или грунтовки и до нанесения гальванических или других покрытий.

Сварные соединения должны быть очищены от шлака, металлических брызг и загрязнений.

1. При приемочном контроле сварных соединений следует применять:

- визуальный и измерительный контроль;

- контроль радиографическим методом;

- контроль методом цветной капиллярной дефуктоскопии;

- контроль ультразвуковым методом (УЗК);

- контроль методом испытания на непроницаемость и герметичность.

Методы и объемы контроля сварных соединений назначает предприятие проектант.

2. Визуальный и измерительный контроль сварных соединений следует производить после окончания сварочных работ. Визуальному и измерительному контролю должно подвергаться каждое сварное соединение.

При визуальном и измерительном контроле должно быть установлено отсутствие в них наружных дефектов:

Трещин в шве и околошовной зоне, непроваров, прожогов, свищей, незаваренных кратеров, наплывов, протеков металла, несоответствие формы и размеров сварного шва, местных скоплений пор и включений;

3. На сварной конструкции участки сварных соединений, подлежащие контролю радиографическим или ультразвуковым методом, должна намечена служба технического контроля.

Контроль сварных соединений радиографическим методом следует производить для обнаружения в них внутренних дефектов: трещин, непроваров, пор, шлаковых включений вид и характер которых приведен в ОСТ5.9095.

Контроль сварных соединений ультразвуковым методом следует производить для обнаружения в них внутренних без расшифровки их характера, но с указанием их количества, условных размеров и координат расположения (по длине и глубине).

4. При контроле испытанием на непроницаемость и герметичность сварных соединений должно быть установлено отсутствие в них сквозных дефектов – течей, трещин, непроваров, свищей.

Контроль сварных соединений испытанием на непроницаемость и герметичность следует выполнять под наблюдением службы технического контроля согласно ОСТВ5.0298 и ОСТ5.0170, а также при необходимости, по документации, разработанной предприятием – проектантом.

При обнаружении в сварных соединениях сквозных дефектов – течей следует определить их характер и протяженность. При этом следует применять визуальный контроль, а также при необходимости контроль радиографическим и ультразвуковым методом, или вскрытие соединения.

Участки сварных соединений, в которых обнаружены сквозные дефекты – течи должны быть забракованы, исправлены и после исправления проконтролированы.

Сварные соединения, в которых не обнаружены дефекты, следует считать выдержавшими испытания.

1. В процессе сварки проверяют внешний вид шва, его геометрические размеры, производят обмер изделия, осуществляют постоянное наблюдение за исправностью сварочного оборудования, наблюдают за выполнением технологического процессов.

2. Испытание стыковых (сварка пазов и стыков обечаек) и тавровых (приварка переборок к обечайке) швов гидравлическим испытанием путем закачки в резервуар воды.

3. Произвести 100% контроль ультразвуком пазовых и стыковых швов обечайки по ГОСТ 1093 – 93.

Шов считается не годным, если на контролируемом участке обнаружены:

а) дефекты, имеющие протяженность более 10мм (при δ=6 ÷ 20мм).

б)дефекты, сигнал от которых превышает амплитуду импульса, отраженного от контрольного сверления в эталоне ı, расположенные на глубине 15мм (при δ = 6 ÷ 20мм).

в) дефекты, условная протяженность и амплитуда сигнала от которых менее оговоренных в п. а) и п. б), если количество этих дефектов более 3-х на 100мм или их суммарная протяженность превышает 20% длины контролируемого участка.

4. Места временных креплений и околошовная зона проверяются цветной дефектоскопией.

Литература:

1. Курс лекций по специальности.

2. Бельчук Г.А. «Сварные соединения в корпусных конструкциях» Судостроение 1964.

3. Бельчук Г.А., Гатовский К.М., Кох Б.А. « Сварка судовых конструкций» Судостроение 1980г.

4. ОСТ 5.9092-93, ОСТ5.1093-93, ОСТ 5.9324-93, ОСТ 5.9673-77

5. Абрамович В.Р., Бочкарёв В.П., Глушаков Л.Б. «Справочник сварщика судостроителя» Судостроение 1981г.

Похожие работы

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... приемно-сдаточной документации. 8.5. Испытания готового корпуса на непроницаемость необходимо производить в обязательном порядке согласно ОСТ5.1180. 9. Выбор СТО для изготовления секции 9.1. Проектирование нового автоматизированного и механизированного оборудования, технологической оснастки и приспособлений для изготовления корпусных конструкций следует производить одновременным методом и ...

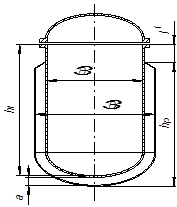

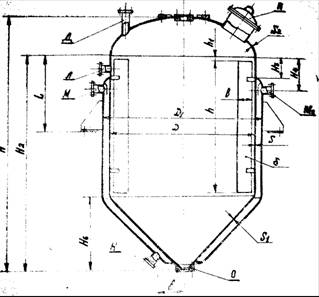

... 1. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник. -Л.: / Машиностроение, 1970. -750с. 2. Прикладная механика. Курсовой проект. Аппарат вертикальный с механическим перемешивающим устройством / Сост.: Герасимов В.К., Лихачев А.И. - Рубежное: ИХТ ВНУ, 2008. -60 с. 3. ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность. - М.: ...

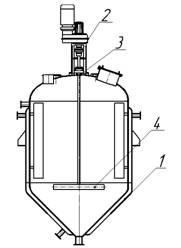

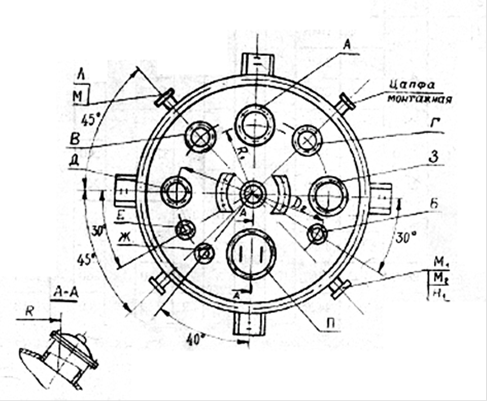

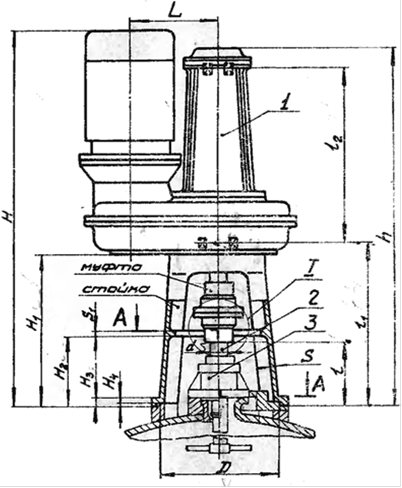

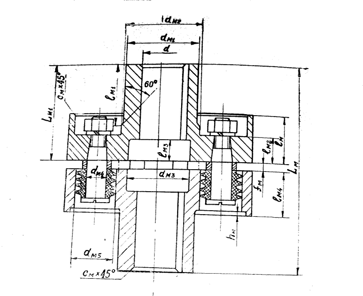

... мощности 10 кВт и 170 об/мин, возможные варианты: типы 2, 3, 5 Выбираем Тип 2, Исполнение 1 для установки на крышке аппарата. Для аппаратов с избыточным давлением не более 3,2 МПа и оборотами 20-320 об/мин выбираем Габарит 1. Рисунок 4 Привод перемешивающего устройства Тип 2 исполнение 1 Таблица 4 Размеры привода перемешивающего устройства Габарит d B C L H1 H2 H3 2 ...

0 комментариев