Навигация

Аппарат вертикальный с механическим перемешивающим устройством

Содержание

Введение

1. Выбор конструкционных материалов и их механических характеристик

2. Расчет основных элементов аппарата

2.1 Определение расчетных параметров аппарата

2.1.1 Высота корпуса аппарата

2.1.2 Высота жидкости в аппарате

2.1.3 Расчетное внутреннее давление в аппарате

2.2 Расчет обечайки корпуса

2.2.1 Толщина стенки обечайки при нагружении внутренним расчетным избыточным давлением определяется выражением

2.2.2 Определение толщины стенки обечайки при нагружении осевой растягивающей силой

2.2.3 Толщину стенки обечайки, нагруженной наружным давлением, находят из условия устойчивости обечайки от наружного давления

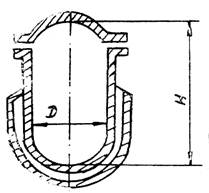

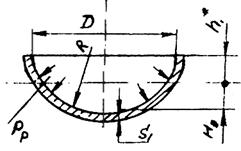

2.3 Расчет эллиптического днища

2.3.1 Толщина стенки днища, нагруженного внутренним расчетным избыточным давлением, определяется выражением

2.3.2 Толщина стенки днища, нагруженного наружным давлением, рассчитывается по формуле

2.3.3 Конструктивная прибавка к расчетной толщине днища

2.3.4 Толщина днища с учетом прибавок

2.3.5 Для эллиптических днищ, если длина цилиндрической отбортованной части h, больше параметра

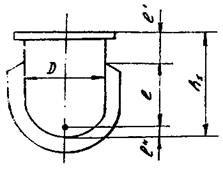

2.4 Расчет рубашки аппарата

2.4.1 По таблице Е1 приложения Е принимаем диаметр рубашки Dр=900 мм, параметр а = 30 мм

2.4.2 Высота рубашки с учетом днища (без толщины днища)

2.4.3 Расчет обечайки рубашки

2.4.4 Расчет днища рубашки

2.5 Параметры штуцеров аппарата

2.6 Подбор фланцевого соединения

2.7 Расчет перемешивающего устройства

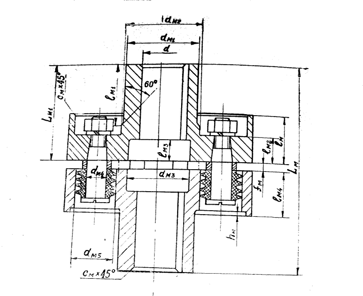

2.7.1 Определение основных геометрических размеров мешалки

2.7.2 Мощность, необходимая на перемешивание

2.7.3 Выбор привода

2.8 Выбор опор аппарата

Выводы

Список литературы

Приложения

Введение

Химические аппараты предназначены для ведения в них одного или нескольких химических, физических или физико-химических процессов. Перерабатываемые в аппарате вещества могут быть в любом агрегатном состоянии и различной химической активности. Различными могут быть температурные режимы и давления.

Характер работы аппаратов бывает непрерывный и периодический, а установка их может быть стационарной (в помещении или на открытой площадке) и не стационарной (предусматривающей или допускающей перемещение аппарата).

Аппараты с перемешивающими устройствами являются наиболее распространенным видом оборудования, используемого в химической технологии для проведения различных физических и химических процессов. Выбор аппаратов с перемешивающими устройствами и конструктивные особенности аппаратов определяются характеристикой процесса, свойствами перемешиваемой среды, производительностью технологической линии, температурными параметрами процесса и давлением, при котором процесс осуществляется. Такое многообразие факторов, влияющих на выбор конструкции, затрудняют задачу оптимального проектирования аппаратов. Решение этой задачи требует знания гидродинамических, физических и химических механизмов процесса, зависит от наличия конструкционных материалов, степени разработки стандартных конструкционных решений и от возможностей расчета нетривиальных конструкций в тех случаях, когда стандартные методы конструирования становятся неприемлемыми.

Столь сложные проблемы могут быть решены лишь на основе детального изучения отдельных характеристик оборудования с тем, чтобы на этой основе выбрать те основные параметры аппарата, которые ответственны за скорость протекания процесса в целом и оказывают влияние на конструктивное его оформление.

Расчет заключается в определении конструктивных размеров аппарата и в выборе на их основе стандартной конструкции аппарата.

Исходные данные

Объем аппарата V= 0,40 м3.

Внутренний диаметр аппарата D=800 мм.

Высота корпуса аппарата Н=950 мм.

Внутреннее давление в аппарате Р= 1,0 МПа,

Давление в рубашке Рруб =0,5 МПа.

Среда в аппарате: анилин.

Концентрация вещества: С* = 3%.

Температура среды в аппарате t= 20°С.

Срок службы аппарата τ = 5 лет.

Тип мешалки: лопастная.

Число оборотов мешалки в минуту n = 85 об/мин.

Плотность: ρ = 1020 кг/м3.

Коэффициент динамической вязкости: М= 4,4 Па∙с

Марка стали: 08Х18Н10Т, любая толщина.

Скорость коррозии: П = 0,1 мм/год.

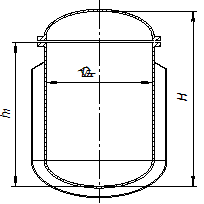

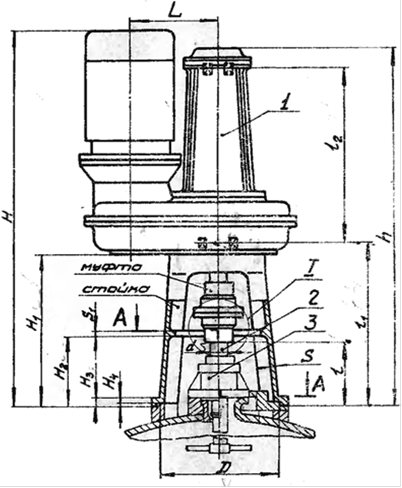

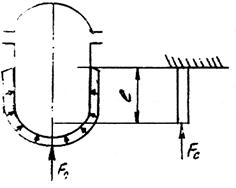

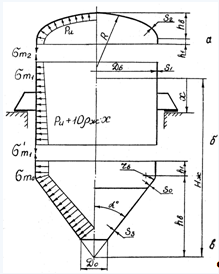

Рисунок 1 - Корпус аппарата Вода пресная: 20К.

Расчет выполняем по методике, изложенной в [1] ÷ [6].

1. Выбор конструкционных материалов и их механических характеристик

Согласно задания проекта применяем высоколегированную сталь 08Х18Н10Т. Это сталь аустенитного класса, обладает стойкостью почти ко всем средам, хорошо деформируется в горячем и холодном состоянии, легко сваривается. Скорость коррозии этой стали принята П=0,1 мм/год.

Допускаемые напряжения и модуль упругости.

Для стали 08Х18Н10Т (табл. Б1, приложение Б) находим:

Допускаемое напряжение при температуре 20°С [σ] 20 =168 МПа, модуль упругости Е20=2·105 МПа, при температуре 100°С значения этих характеристик следующие: [σ] 100=156 МПа =156 Н/мм2, Е100=2·105 МПа.

Для материала рубашки (сталь 20К) допускаемое напряжение и модуль упругости также находим линейным интерполированием аналогично рассмотренному:

при 20°С [σ] 20=147 МПа, Е20=1,99·105 МПа,

при 100°С [σ] 100=142 МПа, Е100=1,91·105 МПа.

Значит принимаем, при t= 20°С:

[σ] 20 =168 МПа (1)

Е20=2,00·105 МПа (2)

2. Расчет основных элементов аппарата 2.1 Определение расчетных параметров аппарата 2.1.1 Высота корпуса аппарата

Высоту корпуса аппарата находим, используя рис.1:

h1=H- (Hэ+100), (3)

где Нэ=0,25·D - высота эллиптической части крышки,

Похожие работы

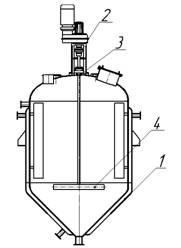

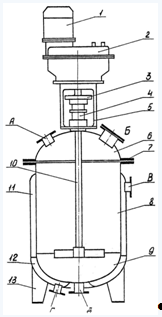

... мощности 10 кВт и 170 об/мин, возможные варианты: типы 2, 3, 5 Выбираем Тип 2, Исполнение 1 для установки на крышке аппарата. Для аппаратов с избыточным давлением не более 3,2 МПа и оборотами 20-320 об/мин выбираем Габарит 1. Рисунок 4 Привод перемешивающего устройства Тип 2 исполнение 1 Таблица 4 Размеры привода перемешивающего устройства Габарит d B C L H1 H2 H3 2 ...

... Мощность на валу электродвигателя – Вт, где h - коэффициент полезного действия привода h = 0,9 ¸ 0,95. Принимаем h = 0,92 8. ВЫБОР ПРИВОДА ПЕРЕМЕШИВАЮЩЕГО УСТРОЙСТВА По таблице 32.1 [5, стр.725] предварительно выбираем вертикальный привод, тип 1.4. Далее по мощности на валу электродвигателя и угловой скорости вращения вала мешалки определяем типоразмер мотор-редуктора ...

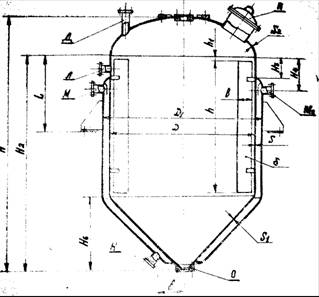

... , составляющих корпус аппарата, при нагружении его газовым и гидростатическим давлениями, приведены на рис. 1.2. Рис. 1.2. Расчетные схемы элементов корпуса, нагруженного внутренним давлением: а - крышка аппарата; б - обечайка аппарата; в - днище аппарата. 1.1.3.1 Определение толщины стенки обечайки Толщину стенки цилиндрической обечайки аппарата в соответствии с рис. 1.3 определяем по ...

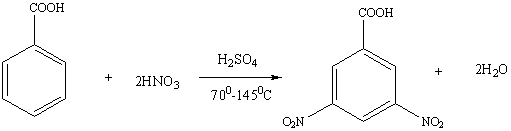

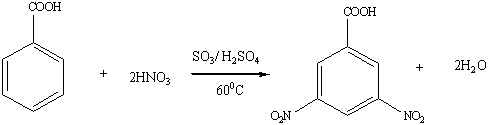

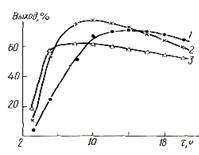

... операционный баланс будет равен суточному балансу. Производительность проектируемого производства составляет 13 тонн/год. Предполагается, что проектируемое производство будет работать 237 дней в году. Из этих данных определяем суточную производительность проектируемого объекта: т готовой динитробензойной кислоты. Таблица №12 Операционный материальный баланс стадии нитрования Приход кг ...

0 комментариев