Федеральное агентство по образованию.

Государственное образовательное учреждение высшего профессионального

образования.

Самарский государственный технический университет.

Кафедра: "Технология органического и нефтехимического синтеза"

Курсовая работа по курсу:"Теория химических процессов органического синтеза"

Самара

2006 г.

Задание №1

При взаимодействии мезитилена со спиртом получена реакционная масса следующего состава (% масс.): - мезитилен – 10,39, АО-40 – 62,25, м-ксилол – 2,23, тетраметилбензол – 14,15, исходный спирт – 7,98. Вычислить степень конверсии реагентов, селективность процесса по каждому из продуктов реакции в расчете на каждый реагент и выход на пропущенное сырье каждого из продуктов реакции в расчете на один реагент.

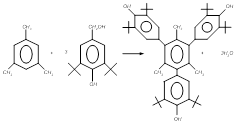

Решение: наиболее вероятная схема превращений:

Составим таблицу распределения мол. долей исх. вещества:

| Компонент | % масс. | М | G | Кол-во мол. исх. в-ва | |

| мезитилен | спирт | ||||

| мезитилен | 10,39 | 120 | 0,0866 | b1 = 0.0866 | 0 |

| 4-гидроси | 7,98 | 235 | 0,0340 | b2 =0 | d1 =0,0340 |

| АО-40 | 62,25 | 771 | 0,0807 | b3 =0.0807 | d2 =0,2422 |

| м-ксилол | 2,23 | 109 | 0,0205 | b4 =0.0205 | 0 |

| ТМБ | 14,15 | 134 | 0,1056 | b5 =0.1056 | 0 |

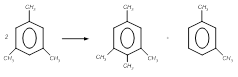

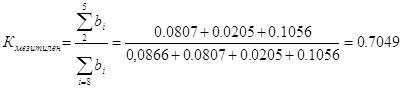

Степень конверсии мезитилена определяется по формуле:

Степень конверсии спирта:

![]() .

.

Селективность продуктов в расчете на мезитилен рассчитывается по формуле:  , по спирту:

, по спирту: ![]() . Результаты расчетов приведены в табл. 1.

. Результаты расчетов приведены в табл. 1.

Таблица 1

| Компонент | Селективность | |

| по мезитилену | по спирту | |

| АО-40 | 0,3904 | 1 |

| м-ксилол | 0,0989 |

|

| ТМБ | 0,5106 |

|

Проверка: ![]() ,

, ![]() .

.

Выход продуктов на пропущенное сырье в расчете на пропилен рассчитывается по формуле:  , в расчете на спирт:

, в расчете на спирт: ![]() . Результаты представлены в табл. 2:

. Результаты представлены в табл. 2:

Таблица 2

| Продукт/Пропущенное сырье | мезитилен | спирт |

| АО-40 | 0,2752 | 0,8770 |

| м-ксилол | 0,0697 | 0 |

| ТМБ | 0,3599 | 0 |

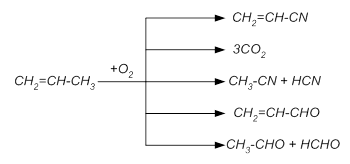

Задание № 2

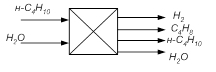

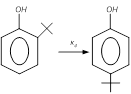

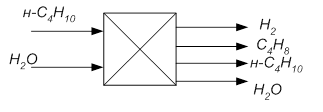

Решение: Схема реакции представлена на рис. 1:

![]()

Рис. 1. Дегидрирование н-бутана.

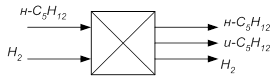

Схема реактора представлена на рис. 2.

Рис. 2. Схема теплового баланса реактора.

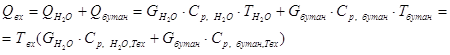

Тепло, входящее в реактор, определяется по формуле:

, (1) здесь:

, (1) здесь:

![]() ,

,

![]() ,

,

![]() - определено для Т = 800К из логарифмического полиномиального уравнения, полученного по табличным данным;

- определено для Т = 800К из логарифмического полиномиального уравнения, полученного по табличным данным;

![]() определено для Твх из логарифмического полиномиального уравнения для Ср н-пентана с помощью функции "Поиск решения" программы "Microsoft Excel";

определено для Твх из логарифмического полиномиального уравнения для Ср н-пентана с помощью функции "Поиск решения" программы "Microsoft Excel";

![]() - для 1000К определено по табличным данным;

- для 1000К определено по табличным данным;

![]() - определено для Твх из полиномиального уравнения для Ср воды с помощью функции "Поиск решения" программы "Microsoft Excel";

- определено для Твх из полиномиального уравнения для Ср воды с помощью функции "Поиск решения" программы "Microsoft Excel";

![]() ,

, ![]() ,

,

![]()

С помощью функции "Поиск решения" программы "Microsoft Excel" методом наименьших квадратов определено значение Твх = 966К.

![]()

Энтальпия реакции при данной Твх:

![]()

Теплота реакции определяется величиной энтальпии реакции, массового расхода реагента, степенью конверсии реагента.

Рассмотрим, когда степень конверсии ![]() .

.

![]() ,

,

Согласно уравнению теплового баланса:

![]()

![]() .

.

Здесь: ![]() ,

,

![]() - определено для Твых из логарифмического полиномиального уравнения с помощью функции "Поиск решения" программы "Microsoft Excel";

- определено для Твых из логарифмического полиномиального уравнения с помощью функции "Поиск решения" программы "Microsoft Excel";

![]() ,

,

![]() - определено для Твых из логарифмического полиномиального уравнения для Ср н-бутана с помощью функции "Поиск решения" программы "Microsoft Excel";

- определено для Твых из логарифмического полиномиального уравнения для Ср н-бутана с помощью функции "Поиск решения" программы "Microsoft Excel";

![]() ,

,

![]() - определено для Твых из логарифмического полиномиального уравнения для Ср бутена с помощью функции "Поиск решения" программы "Microsoft Excel";

- определено для Твых из логарифмического полиномиального уравнения для Ср бутена с помощью функции "Поиск решения" программы "Microsoft Excel";

![]() - определено для Твых из логарифмического полиномиального уравнения с помощью функции "Поиск решения" программы "Microsoft Excel";

- определено для Твых из логарифмического полиномиального уравнения с помощью функции "Поиск решения" программы "Microsoft Excel";

![]() ,

,

С помощью функции "Поиск решения" программы "Microsoft Excel" методом наименьших квадратов определено значение Твых = 931К.

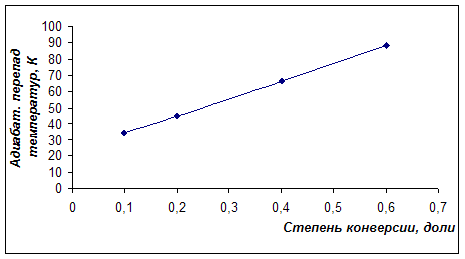

Аналогично определяем значения Твых для различных значений степени конверсии. Полученные значения представлены в таблице 3.

Таблица 3

| α | Твых |

| 0,1 | 34 |

| 0,2 | 45 |

| 0,4 | 66 |

| 0,6 | 88 |

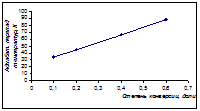

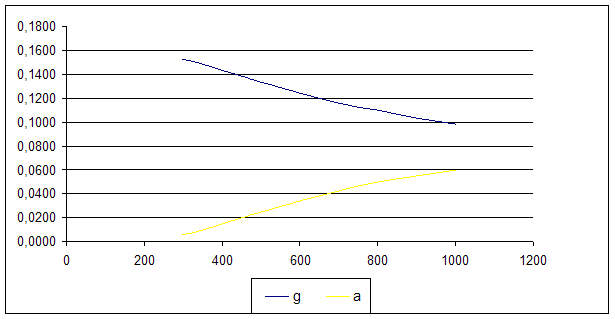

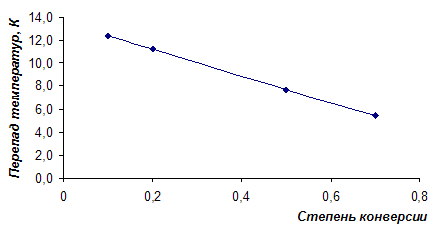

Графическая зависимость перепада температур на входе и выходе от степени конверсии представлена на рисунке 3.

Рис. 3. Зависимость адиабатического перепада температур от степени конверсии.

Выводы

Как видно, характерной особенностью процесса является линейное увеличение адиабатического перепада температур в зоне реактора при увеличении степени конверсии исходного вещества. Это обуславливает некоторые технологические особенности промышленного процесса дегидрирования н-бутана.

Реактор процесса дегидрирования представляет собой колонну, снабженную провальными тарелками. Реакционная смесь подается вниз колонны и пары поднимаются через тарелки, проходя слой катализатора. При этом, как ясно видно из результатов расчетов, реакционная смесь охлаждается, и процесс дегидрирования замедляется. Во избежание подобного вверх колонны подается подогретый катализатор, регенерированный в регенераторе. Более горячий катализатор контактирует с частично прореагировавшей смесью, и наоборот, чем достигается выравнивание скоростей реакции по всему объему. На регенерацию закоксованный катализатор поступает, стекая по десорберу, где его отдувают от углеводородов азотом.

Таким образом, за счет дополнительного подогрева регенерированного катализатора и подачи его вверх колонны реактора достигается выравнивание температуры процесса.

Задание №3

Выполнить полный количественный анализ процесса пиролиза изопентана с образованием метана и изобутилена.

Дать анализ зависимостей равновесной степени конверсии изопентана и состава равновесной смеси от варьируемых параметров.

Аргументировать технологические особенности промышленных процессов пиролиза углеводородов и конструктивные особенности реакторов пиролиза.

Решение:

Проведем предварительный расчет процесса. Для этого необходимо ввести допущение, что побочных реакций не протекает, селективность процесса по целевому продукту 100%, то есть упрощенная схема реакции имеет вид:

![]()

Для определения параметров процесса необходимо определить термодинамические данные веществ, участвующих в реакции:

Для изопентана:

| Т, К | ∆Н, кДж/моль | S ,Дж/моль*К |

| 298 | -154,47 | 343,59 |

| 300 | -154,68 | 344,34 |

| 400 | -163,64 | 383,34 |

| 500 | -171,00 | 420,74 |

| 600 | -176,86 | 456,39 |

| 700 | -181,33 | 490,28 |

| 800 | -184,64 | 522,37 |

| 900 | -186,82 | 552,79 |

| 1000 | -188,03 | 581,62 |

Для изобутилена:

| Т, К | ∆Н, кДж/моль | S ,Дж/моль*К |

| 298 | -16,90 | 293,59 |

| 300 | -17,03 | 294,18 |

| 400 | -22,72 | 322,92 |

| 500 | -27,61 | 349,87 |

| 600 | -31,71 | 375,26 |

| 700 | -35,02 | 399,15 |

| 800 | -37,66 | 421,66 |

| 900 | -39,62 | 442,96 |

| 1000 | -40,96 | 463,13 |

Для метана:

| Т, К | ∆Н, кДж/моль | S ,Дж/моль*К |

| 298 | -74,85 | 186,27 |

| 300 | -74,89 | 186,52 |

| 400 | -77,95 | 197,44 |

| 500 | -80,75 | 207,15 |

| 600 | -83,26 | 216,15 |

| 700 | -85,35 | 224,68 |

| 800 | -87,11 | 232,80 |

| 900 | -88,49 | 240,58 |

| 1000 | -89,54 | 248,03 |

Для воды, которая служит инертным разбавителем в данном процессе:

| Т, К | ∆Н, кДж/моль | S ,Дж/моль*К |

| 298 | -241,84 | 188,74 |

| 300 | -241,84 | 188,95 |

| 400 | -242,84 | 198,70 |

| 500 | -243,84 | 206,48 |

| 600 | -244,76 | 212,97 |

| 700 | -245,64 | 218,66 |

| 800 | -246,48 | 223,76 |

| 900 | -247,19 | 228,36 |

| 1000 | -247,86 | 232,67 |

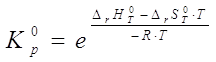

На основании полученных результатов определяем для температурного диапазона термодинамические параметры процесса, константу равновесия и степень конверсии реагентов:

![]()

![]()

,

,

![]()

| Т, К |

|

| Кр0 | Кр, кПа |

| 298 | 62718,16 | 136,27 | 0,0001 | 0,01 |

| 300 | 62760,00 | 136,36 | 0,0002 | 0,02 |

| 400 | 62969,20 | 137,03 | 0,0860 | 8,71 |

| 500 | 62634,48 | 136,27 | 3,7567 | 380,65 |

| 600 | 61881,36 | 135,02 | 46,2817 | 4689,49 |

| 700 | 60960,88 | 133,55 | 267,4475 | 27099,12 |

| 800 | 59873,04 | 132,09 | 978,1709 | 99113,17 |

| 900 | 58701,52 | 130,75 | 2647,6177 | 268269,87 |

| 1000 | 57530,00 | 129,54 | 5772,6704 | 584915,83 |

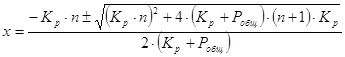

Для данного процесса степень конверсии рассчитывается по формуле:

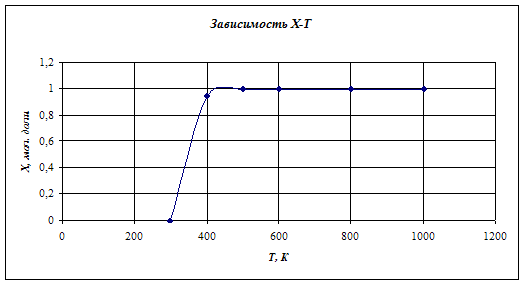

Рассчитаем равновесную степень конверсии при давлении 1 атм, отсутствии инертных разбавителей. Результаты расчетов приведены в таблице:

| Т, К | х |

| 298 | 0,01 |

| 300 | 0,01 |

| 400 | 0,28 |

Продолжение таблицы

| 500 | 0,89 |

| 600 | 0,99 |

| 700 | 1,00 |

| 800 | 1,00 |

| 900 | 1,00 |

| 1000 | 1,00 |

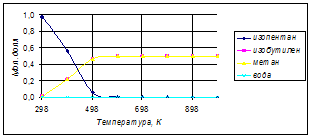

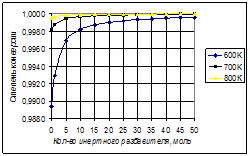

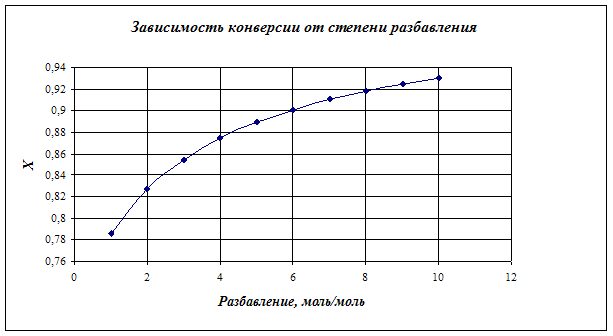

График зависимости представлен на рисунке:

Как видно, для ведения процесса подходит температура в интервале от 600 до 800К.

Состав равновесной смеси при изменении температуры ведения процесса представлен в таблице:

| Т, К | Мол. доля в равновесной смеси | |||

| изопентан | изобутилен | метан | вода | |

| 298 | 0,9772 | 0,0114 | 0,0114 | 0,0000 |

| 300 | 0,9753 | 0,0124 | 0,0124 | 0,0000 |

| 400 | 0,5608 | 0,2196 | 0,2196 | 0,0000 |

| 500 | 0,0589 | 0,4705 | 0,4705 | 0,0000 |

| 600 | 0,0053 | 0,4973 | 0,4973 | 0,0000 |

| 700 | 0,0009 | 0,4995 | 0,4995 | 0,0000 |

| 800 | 0,0003 | 0,4999 | 0,4999 | 0,0000 |

| 900 | 0,0001 | 0,5000 | 0,5000 | 0,0000 |

| 1000 | 0,0000 | 0,5000 | 0,5000 | 0,0000 |

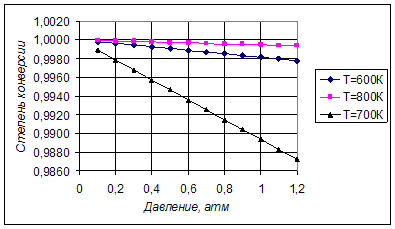

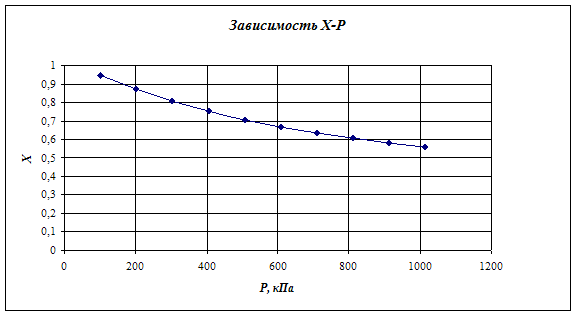

Поскольку процесс идет с повышением числа молей газа, имеет смысл создавать вакуум. Рассчитаем для диапазона давлений 0,1-1,2 атм и интервала температур 600-800К и отсутствии инертных разбавителей равновесную степень конверсии реагента:

| Р, атм | Р, кПа | х (Т=600K) | х (Т=700K) | х (Т=800K) |

| 0,1 | 10,1325 | 0,9989 | 0,9998 | 0,9999 |

| 0,2 | 20,2650 | 0,9978 | 0,9996 | 0,9999 |

| 0,3 | 30,3975 | 0,9968 | 0,9994 | 0,9998 |

| 0,4 | 40,5300 | 0,9957 | 0,9993 | 0,9998 |

| 0,5 | 50,6625 | 0,9946 | 0,9991 | 0,9997 |

| 0,6 | 60,7950 | 0,9936 | 0,9989 | 0,9997 |

| 0,7 | 70,9275 | 0,9925 | 0,9987 | 0,9996 |

| 0,8 | 81,0600 | 0,9915 | 0,9985 | 0,9996 |

| 0,9 | 91,1925 | 0,9904 | 0,9983 | 0,9995 |

| 1 | 101,3250 | 0,9894 | 0,9981 | 0,9995 |

| 1,1 | 111,4575 | 0,9883 | 0,9979 | 0,9994 |

| 1,2 | 121,5900 | 0,9873 | 0,9978 | 0,9994 |

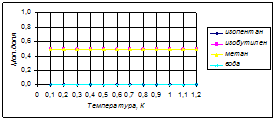

Зависимость состава равновесной смеси от давления при температуре 800К показана в таблице:

|

| Мол. доля в равновесной смеси | |||

| Р, атм | изопентан | изобутилен | метан | вода |

| 0,1 | 0,0000 | 0,5000 | 0,5000 | 0,0000 |

| 0,2 | 0,0001 | 0,5000 | 0,5000 | 0,0000 |

| 0,3 | 0,0001 | 0,5000 | 0,5000 | 0,0000 |

| 0,4 | 0,0001 | 0,4999 | 0,4999 | 0,0000 |

| 0,5 | 0,0001 | 0,4999 | 0,4999 | 0,0000 |

| 0,6 | 0,0002 | 0,4999 | 0,4999 | 0,0000 |

| 0,7 | 0,0002 | 0,4999 | 0,4999 | 0,0000 |

| 0,8 | 0,0002 | 0,4999 | 0,4999 | 0,0000 |

| 0,9 | 0,0002 | 0,4999 | 0,4999 | 0,0000 |

| 1 | 0,0003 | 0,4999 | 0,4999 | 0,0000 |

| 1,1 | 0,0003 | 0,4999 | 0,4999 | 0,0000 |

| 1,2 | 0,0003 | 0,4998 | 0,4998 | 0,0000 |

Однако проводить процесс при вакууме опасно, в связи с высокой взрывоопасностью. Гораздо удобнее применять для ведения процесса инертные разбавители.

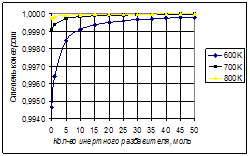

Рассчитаем зависимость равновесной степени конверсии от степени разбавления водой – инертным разбавителем при 800К, 700К, 600К и пониженном давлении 0,5атм. Результаты расчетов приведены в таблице.

| n | х (Т=600K) | х (Т=700K) | х (Т=800K) |

| 0 | 0,9946 | 0,9991 | 0,9997 |

| 1 | 0,9964 | 0,9994 | 0,9998 |

| 5 | 0,9985 | 0,9997 | 0,9999 |

| 10 | 0,9991 | 0,9998 | 1,0000 |

Продолжение таблицы

| 15 | 0,9994 | 0,9999 | 1,0000 |

| 20 | 0,9995 | 0,9999 | 1,0000 |

| 25 | 0,9996 | 0,9999 | 1,0000 |

| 30 | 0,9997 | 0,9999 | 1,0000 |

| 35 | 0,9997 | 0,9999 | 1,0000 |

| 40 | 0,9997 | 1,0000 | 1,0000 |

| 45 | 0,9998 | 1,0000 | 1,0000 |

| 50 | 0,9998 | 1,0000 | 1,0000 |

Рассчитаем зависимость равновесной степени конверсии от степени разбавления водой – инертным разбавителем при 800К, 700К, 600К и пониженном давлении 1атм. Результаты расчетов приведены в таблице.

| n | х (t=600K) | х (t=700K) | х (t=800K) |

| 0 | 0,9894 | 0,9981 | 0,9995 |

| 1 | 0,9929 | 0,9988 | 0,9997 |

| 5 | 0,9969 | 0,9995 | 0,9999 |

| 10 | 0,9982 | 0,9997 | 0,9999 |

| 15 | 0,9987 | 0,9998 | 0,9999 |

| 20 | 0,9990 | 0,9998 | 1,0000 |

| 25 | 0,9992 | 0,9999 | 1,0000 |

| 30 | 0,9993 | 0,9999 | 1,0000 |

| 35 | 0,9994 | 0,9999 | 1,0000 |

| 40 | 0,9995 | 0,9999 | 1,0000 |

| 45 | 0,9995 | 0,9999 | 1,0000 |

| 50 | 0,9996 | 0,9999 | 1,0000 |

Таким образом, термодинамический анализ показал, что для достижения максимальной степени конверсии реагента процесс пиролиза изопентана проводится при температуре 700-800К, пониженном давлении около 0,5 атм или степени разбавления водой 25-30 моль Н2О/моль изопентана.

Задание № 4

При исчерпывающем жидкофазном алкилировании фенола изобутиленом получена реакционная масса, состав которой определяется равновесием реакций позиционной изомеризации и переалкилирования в системе, представленной фенолом, 2-ТБФ, 1,4-диТБФ, 2,6-диТБФ, 2,4,6-триТБФ.

Решение:

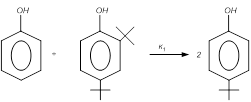

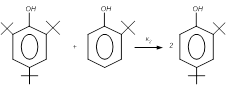

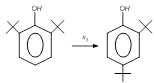

Выбираем независимые реакции в системе.

![]() ,

, ![]() ,

,

![]() ,

, ![]()

![]()

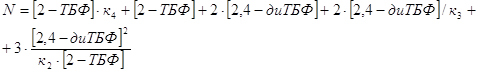

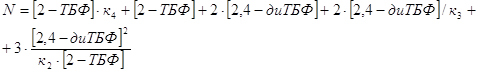

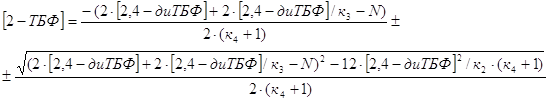

Обозначим за неизвестную концентрацию ![]() :

:

![]() ,

,

![]() ,

,

![]() ,

,

,

,

, откуда:

, откуда:

Похожие работы

... является линейное увеличение адиабатического перепада температур в зоне реактора при увеличении степени конверсии исходного вещества. Это обуславливает некоторые технологические особенности промышленного процесса дегидрирования н-бутана. Реактор процесса дегидрирования представляет собой колонну, снабженную провальными тарелками. Реакционная смесь подается вниз колонны и пары поднимаются через ...

... кости, с/х. культуры, быта. Все эти стороны органической химии раскроются перед вами в проессе дальнейшего изучения науки. Глава 1. ТЕОРИЯ ХИМИЧЕСКОГО СТРОЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ. ЭЛЕКТРОННАЯ ПРИРОДА ХИМИЧЕСКИХ СВЯЗЕЙ § 1. ПРЕДПОСЫЛКИ ТЕОРИИ СТРОЕНИЯ Подобно тому, как в неорганической химии при изучении элементов и их соединений мы постоянно руководствовались периодическим законом и ...

... ) Рассчитаем тепловой эффект реакции и температуру смеси в конце реакции в адиабатическом реакторе. Предположим, что при алкилировании фенола тетрадеценом-1 образуется 7-(4’-гидроксифенил)тетрадекан. Количества тепла входящее в реактор складывается из тепла вносимого с фенолом и олефином. Расход фенола 1,1 моль/час, расход олефина 1 моль/час. Qвх = = == 141911,6 (Дж/час) Необходимо найти ...

... на новые программы и учебники этот вопрос становится наиболее острым. Наша школа перешла на новое учебники О.С. Габриеляна и новую программу, как и большинство школ Заволжского района, поэтому мы представляем календарно-тематическое планирование к курсу "Органическая химия" 10 класс. Тематическое планирование составлено согласно программе разработанной Департамента образовательных программ и ...

0 комментариев